大吨位叉车门架滑道焊接变形控制研究及应用

2016-07-26覃柱仁林永仑

覃柱仁,林永仑

(广西柳工机械股份有限公司,广西 柳州545007)

大吨位叉车门架滑道焊接变形控制研究及应用

覃柱仁,林永仑

(广西柳工机械股份有限公司,广西 柳州545007)

摘要:叉车大吨位门架常常采用焊接式滑道,滑道的制造过程中由于装配质量不好或焊接工艺、焊接顺序不当,特别是焊接受热大后产生变形,轻者需投入一定的人力、物力、工时进行修正或委外修正,重者造成结构件报废。通过学习和实践,对制造工艺及施工方法进行改进,并取得良好效果。

关键词:滑道;焊接;变形;反变形;控制

有些叉车的门架需要用的“C”型槽钢、“J”型槽钢,但在现有型钢规格中选择不到适合的,因此只能采用自行焊接的“C”型滑道、“J”型滑道,以满足客户需求。目前,采用焊接后外协铣加工,外协加工周期长,焊接变形无有效控制,常有不合格品或废品发生。公司要发展中大吨位叉车,自行焊接的滑道是必经之路,而控制焊接变形,消除不必要的机加和校正,缩短产品交货期,降低企业的制造成本,就成了制约企业发展的瓶颈。

1 焊接式滑道的结构特点及技术要求

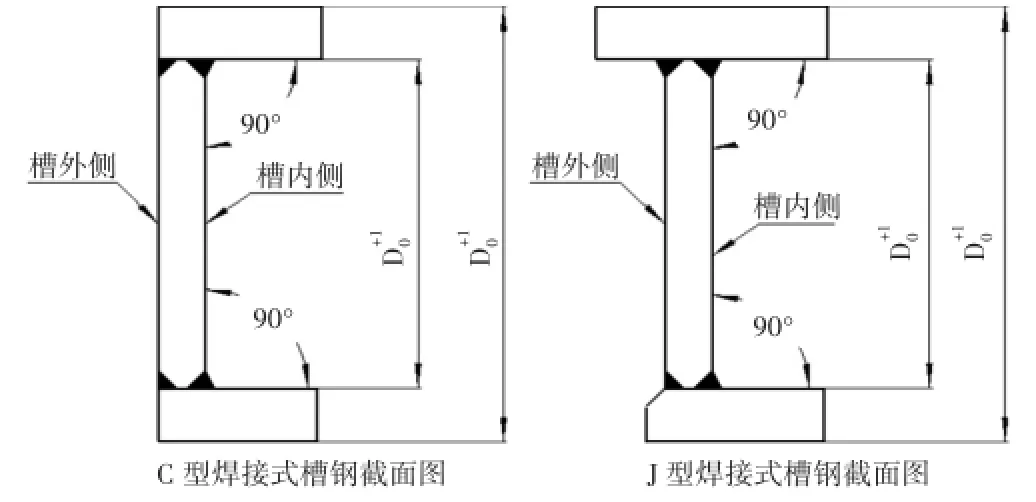

图1是“C”焊接式滑道、“J”焊接式滑道的截面结构示意图。从图上可以看出,设计结构要求滑道具有较高的尺寸精度和形位公差精度:

(1)槽内侧翼板内表面平面度误差要求每2 m长度内不大于2 mm;

(2)槽内侧翼板内表面直线度误差要求每2 m长度内不大于2 mm;

(3)两侧翼板的倾斜度不超过1 mm.

图1 两种槽钢截面图

2 焊接特点分析

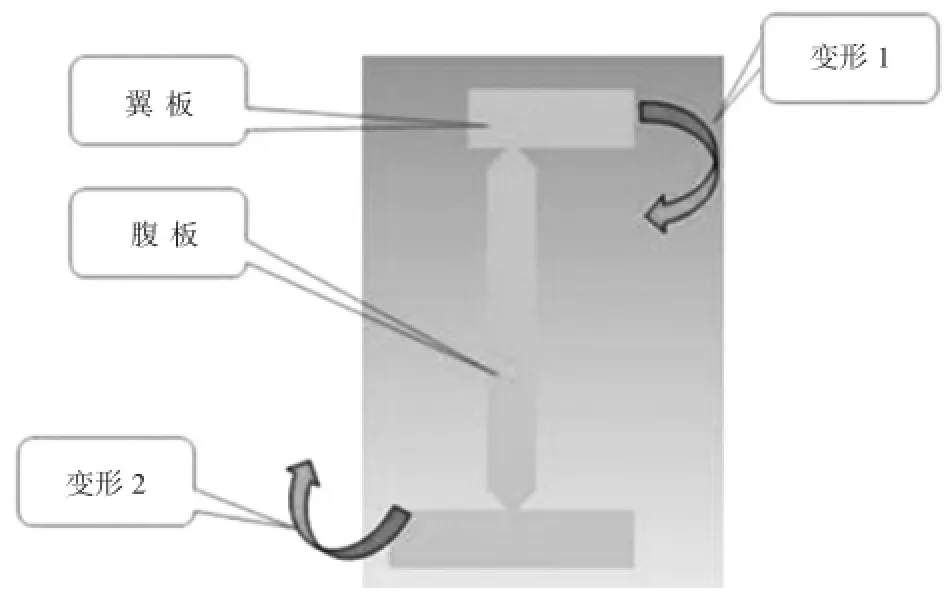

焊接的“C”型滑道、“J”型滑道由腹板和翼板组成,与H[1]型钢相似。在施焊过程中,由于焊接产生的热量分布不均匀,导致焊缝区受热金属膨胀受阻,产生焊接应力;由于沿板厚度方向分布的非均匀焊接热量和焊缝的纵、横向收缩等因素,势必会引起焊接变形。根据这类焊接结件特点,主要存在以下焊接变形:翼板的角变形;翼板、腹板的弯曲变形;焊接完成后的整体扭曲变形,具体如图2所示。这些变形的存在,特别是翼板的角变形,势必导致焊后尺寸的超差,无法保证设计图纸的要求。

图2 “J”型槽钢焊接变形示意图

3 制定的焊接工艺对策

针对上述特点,笔者制定了相应的焊接工艺对策。

3.1原有工艺路线

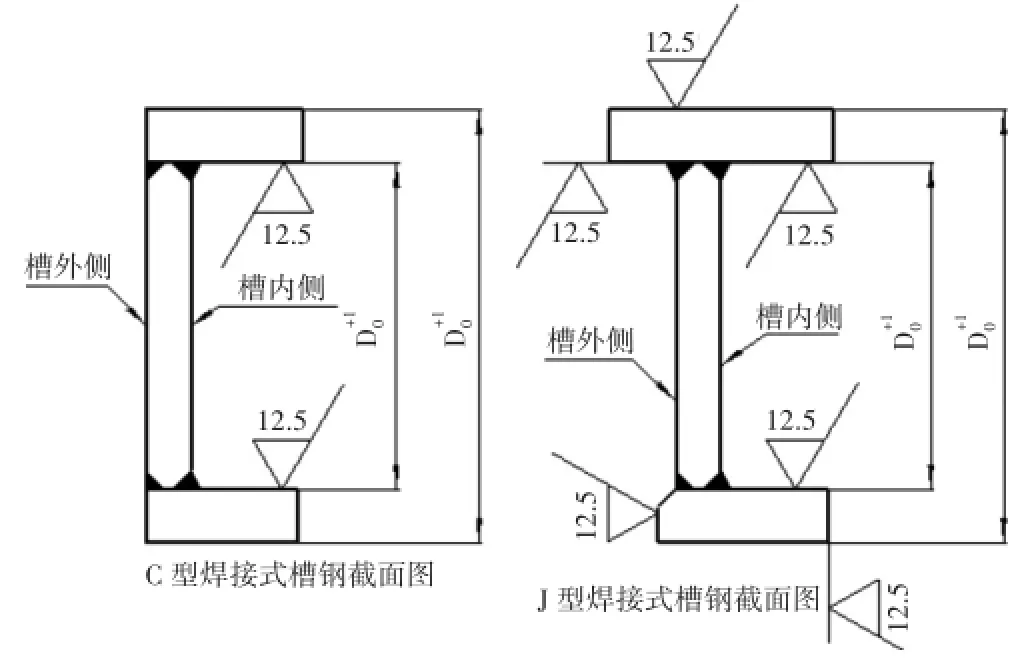

原有的工艺路线如下:下料→校平→开坡口→拼搭→焊接→焊后校平→铣滑道。为保证“C”焊接式滑道、“J”焊接式滑道尺寸,必须铣焊接式滑道,具体如图3所示。

图3 两种槽钢焊后铣加工截面图

“C”型焊接式滑道铣2个面,“J”型焊接式滑道铣6个面,而且铣面需要增加铣面余量,增加成本,此路线制造周期长,铣工序采用单件滑道装夹,速度慢,次数多,效率低!

3.2新工艺路线构想

我们新工艺路线的构想:下料→校平→铣板→开坡口→拼焊→焊后校平。

针对新工艺路线,为保证“C”型焊接式滑道、“J”型焊接式滑道尺寸精度,对存在的焊接变形,参考H型钢梁变形[2],制定有效的工艺措施:

(1)设计制造专用的拼焊一体工装,进行拼搭要求、反变形量、焊接过程约束控制的输入;

(2)进行工艺试制试验,确定反变形量的具体数值;

(3)确定焊接过程工艺要求及规范,保证焊接质量的稳定性;

(4)为减少焊接型钢变形(直线、扭曲、旁弯),应采用双枪同时焊接,而且双枪间隔应≤60 mm.

3.3设计制造专用的拼焊一体工装

在设计专用的拼焊一体工装时需要注意一些设计细节:

(1)设计的中部定位块必须上下定位尺寸可调,以满足反变形量的调整需要,且可以旋转,定位接触面积小。完成焊接后,能通过旋转中部定位块脱模,方便工件出模;

(2)夹紧、定位装置必须具有足够的强度,且相互两个定位装置的间距必须控制在300 mm~500 mm之间,以确保长工件的开口尺寸D超差。设计翼板夹紧装置时,要考虑点压紧形式,防止夹紧时工件窜动(可以采用气动压紧方式);

(3)侧面夹紧的位置选择在两定位支撑点的中间位置,点焊固定前,上夹紧点的选择必须保证夹紧下方不悬空,以避免腹板在夹紧时,产生扭曲变形。

依据上述设计要求,拼焊“C”型焊接式滑道、“J”型焊接式滑道夹具(中部定位转盘)结构如图4(包括两面的焊缝的焊接)。

图4 新工艺工装示意图

3.4确定腹板下料尺寸及焊接反变形量的具体数值

经过反复工艺试验,收集必要的数据,进行焊后过程能力分析并导出相关回归方程,通过相关回归方程确定腹板下料尺寸,而焊后的过程能力分析,推断出工装的调整定位宽度及反变形量的具体数值,并对拼焊夹具(中部定位块)进行调整,具体结构如图5所示。

图5 工装反变形控制示意图

3.5拼焊操作流程及要求

(1)来料检查要求。为保证装配、焊接质量,要求腹板、翼板的平面度误差每米不大于1 mm,且直线度每米不大于1 mm;坡口角度的加工误差不超过± 2.5°,且坡口长度偏差不大于2 mm(以保证在半自动焊小车匀速焊接时,两条焊缝外观质量)。

(2)拼搭操作要求。拼搭顺序:翼板→腹板→翼板,随意吊装一块翼板先放;

夹紧顺序:两侧面夹紧座夹紧翼板,检查翼板是否与定位面贴合→上部夹紧装置夹紧腹板,检查腹板的平面度→检查拼搭的焊接式滑道两端翼板与腹板是否贴合,如未贴合,必须用辅助夹具夹紧,以保证滑道两端翼板与腹板是贴合→点焊固定,按照两端必须点焊,中间点焊间距约400 mm并对称的要求进行→拆除辅助夹具及上部夹紧装置;

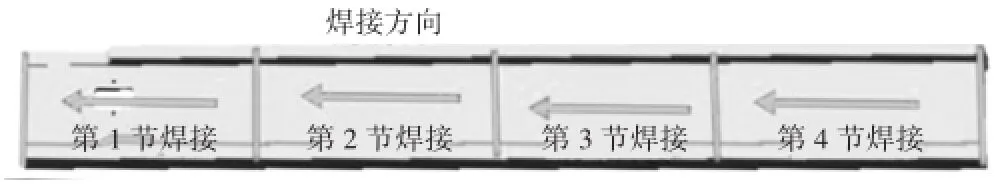

(3)焊接操作要求。上面的焊接顺序[3],必须以型钢的长度方向1.2~1.5 m为节点,进行分段式退焊的焊接方法(如图6所示),型钢另一侧焊接可进行一次或分段焊接,通常选取效率与质量的结合点。

图6 焊接方法示意图

生产节拍必须一致,即两侧的焊缝焊接的时间间隔不可忽视,必须保证型钢内外两侧焊缝的焊接时间间隔在20 min之内,一旦超出,滑道的开口尺寸的极差会超出1 mm,无法满足产品设计图纸要求。

4 结束语

自行焊接的“C”型滑道、“J”型滑道是在生产中遇到的一个项目,想要不断地提高制造过程能力的CPK,就必须反复实践、改进、总结、固化焊接工艺规范[4]。在生产过程中,为了获得科学、实用的焊接工艺规范,进行有效的工艺试验,以小批量生产进行工艺验证,最后实施推广应用,是一个好的新工艺实施过程。如果在试验中出现滑道开口尺寸超差,可根据实际情况进行修复,避免出现报废损失。当滑道开口尺寸大于产品要求时,可将滑道内侧焊缝刨掉,重新焊接;当滑道开口尺寸小于产品要求时,可按我们原来的工艺流程将滑道进行铣加工即可。

参考文献:

[1]罗邦富,魏明钟,陈明辉,等.钢结构设计手册[M].北京:中国建筑工业出版社,1988.

[2]中国机械工程协会焊接学会.焊接手册[M].北京:机械工业出版社,1993.

[3]田锡唐.焊接结构[M].北京:机械工业出版社,1996.

[4]陈祝年.焊接工程师手册[M].第二版.北京:机械工业出版社,2010.

中图分类号:TH242

文献标识码:B

文章编号:1672-545X(2016)04-0124-03

收稿日期:2016-01-09

作者简介:覃柱仁(1979-),男,广西来宾人,本科,工程师,主要从事结构件焊接工艺工作;林永仑(1976-),男,广西博白人,本科,工程师,主要从事结构件焊接工艺工作。

Large Tonnage Forklift Truck Door Frame Slide Welding Deformation Control Research and Application

QIN Zhu-ren,LIN Yong-lun

(Liugong Machinery Co.,Ltd.,Liuzhou Guangxi 545007,China)

Abstract:The large tonnage forklift mast often adopts welded slide,slide because of poor assembly quality in the process ofmanufacturing orwelding technology,welding sequence,especially afterweldingheatlarge deformation,light person need for a certain human,material and working hours for correction or outsourcing;The person that weigh structure of scrapped.The author through the study and practice,to improve the manufacturing technology and construction methods,and achieved good results.

Key words:track;welding;deformation;the deformation;control