空滤前管CFD仿真分析及结构优化

2016-07-26韦晓晶李春凤

韦晓晶,李春凤,彭 婧,王 伟

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

空滤前管CFD仿真分析及结构优化

韦晓晶,李春凤,彭婧,王伟

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

摘要:讨论了使用通用流体力学软件,在设计初期对微型车空滤前进气管路管路设计方案的CFD评价、选型和结构优化的方法,并结合实例实现了计算机辅助空滤前管设计,取得了满意的结果。

关键词:计算流体力学;进气管;流动阻力;AVL FIRE

中置后驱发动机的空滤前管较长、流阻较大,它的设计直接影响发动机的进气效率。本文通过对某型中置后驱商用车的空滤前管进行流场特性CFD仿真分析,得到空滤前管内部的流场分布和压力场分布。根据这些特性分析了该种设计的优劣,并针对某些不合理的地方进行优化设计,以改善空滤前管的流场特性,降低流动损失,缩短设计周期。

1 空滤前管的网格模型

空滤前管的3D数模来自UG模型,为了节省空间,采用大梁进气方案,即空滤前管大部分由车架中空大梁充当。由于大梁设计时利用复杂的中空结构作为空滤前管谐振腔,故在此处对车身结构件及空滤前管进行相应简化处理[1],以方便三维网格搭建。网格化分采用AVL FIRE的FAME完成,FAME是一款由AVL开发的前处理网格自动生成工具,能够生成绝大多数为六面体的混合非结构化网格如图1所示,网格数量在40万左右。

图1 空滤前管的网格模型

2 数值计算模型

介质为空气,单一相,因此采用单相流模型。由于空率前管处在常温中,温度变化很小,因此不考虑气流的热力学模型。其次空气在空滤前管中的流动以湍流为主,故采用湍流模型描述前管内的空气流动状况。写成笛卡尔坐标系下张量形式的控制方程如下:

连续性方程:

动量方程:

上面两个方程称为雷诺平均的Navier-Stokes (RANS)方程。它们和瞬时Navier-Stokes方程有相同的形式,只是速度或其它求解变量变成了时间平均量。

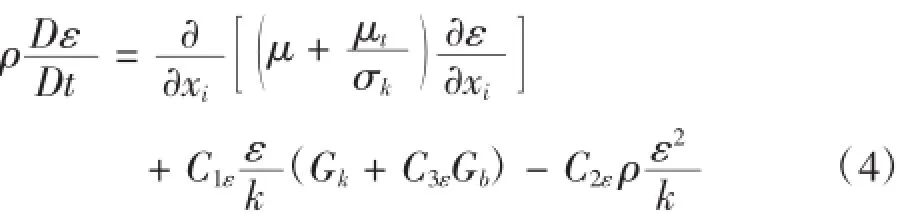

标准k-ε模型的湍动能k的输运方程:

耗散率ε的输运方程:

对以上控制方程采用有限体积法进行求解计算。压力项和速度项之间的耦合计算采用SIMPLE算法[2]。因为壁面对湍流有明显影响,在很靠近壁面的地方,粘性阻尼减少了切向速度脉动,壁面也阻止了法向的速度脉动。离开壁面稍微远点的地方,由于平均速度梯度的增加,湍动能产生迅速变大,因而湍流增强。因此近壁的处理明显影响数值模拟的结果,因为壁面是涡量和湍流的主要来源。不求解层流底层和混合区,采用半经验公式(壁面函数)来求解层流底层与完全湍流之间的区域。

计算介质为空气,环境大气压P=101.325 kPa,温度 T=300 K,空气密度 ρ=1.225 kg/m3,空气粘度μ=1.7894×10-5Ns/m2.

进口为压力进口,出口为流量出口,流量值来自GT-SUITE计算,拟定匹配本公司某型发动机。

3 原型设计的仿真分析

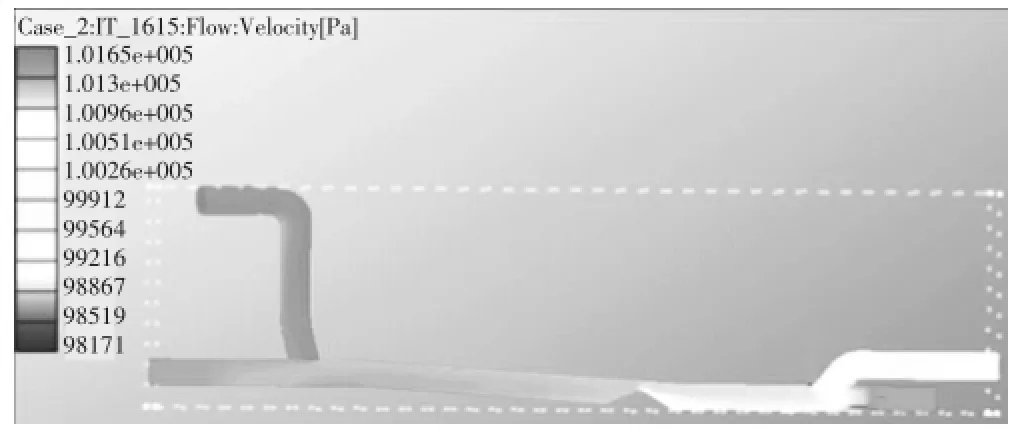

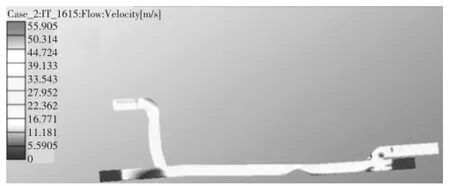

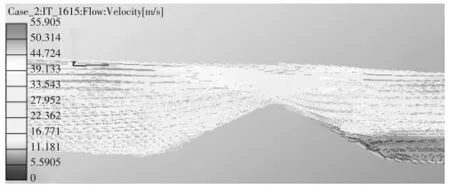

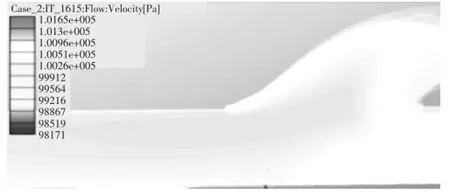

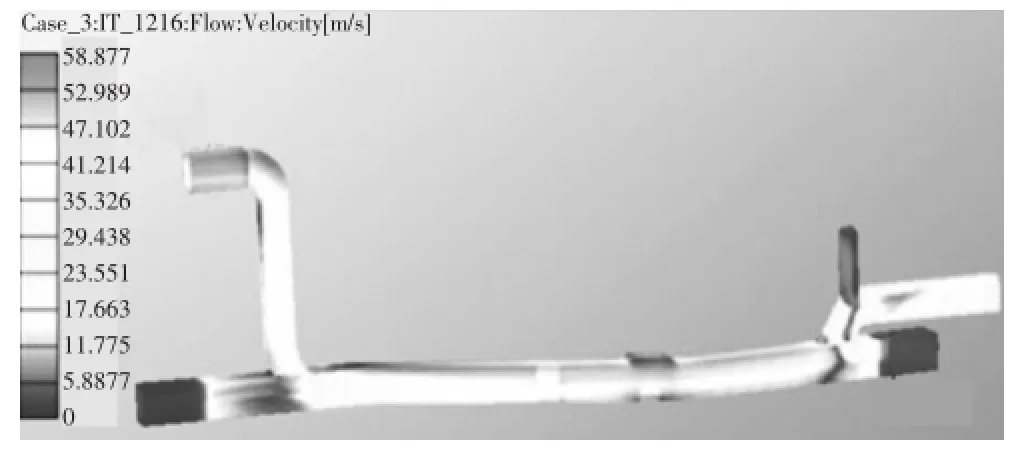

工质为可压缩理想气体,环境大气压P=101.325 kPa,环温T=311.15 K,模拟WOT工况下进气系统空滤前管内部气体的流动情况。计算求解器选用计算流体力学商用软件AVL FIRE,计算收敛后完成后处理,原始模型压力分布如图2所示,流速分布云图如图3所示,类似文丘里管段出现气流加速。

图2 原始模型压力云图

图3 原始模型速度云图

为了能够更清楚的看到空滤前管管路中的流场和压力场分布情况,在此截取了3个有代表性的截面下图为进口管,大梁、出口管的切面图,如图4至图6所示。

图4 中部压力云图

图5 中部速度云图

图6 出口管段压力云图

从流线图(图7)可以看出,在进气管与大梁、大梁与出气管的交界处均产生了流动分离的现象,致使涡流的产生和此处的湍流强度增加,在大梁中部为了避让横梁结构而形成的壶口处和出气管弯角处产生了最大流速50 m/s.

图7 原始模型速度流线图

由于大梁中部焊接横梁,大梁气室须避让,因而在大梁中部形成了一个流动面积收缩,虽已进行圆滑过渡处理但仍出现了流动分离;在大梁和出口管的交界处产生了流动分离,影响了充气效率。

4 结构优化及相应的CFD仿真分析

从流体力学角度来说,流动损失在很大程度上是由流动分离致使涡流的产生和当地的湍流强度增加产生引起的,因此我们在结构优化上主要先解决几个涡流产生点和流动分离点的设计问题。对大梁内部结构进行流线型设计,使结构对气流起到疏导作用而不是阻碍作用,放缓变截面处的压力降,去除一些不必要的阻碍结构,在进出气管口圆滑过渡或加装导流板,最大限度地降低因涡流产生的能量损失。为此提出两点优化方建议:(1)将横梁位置下调增大截面积;(2)在进出气管口设置圆弧过度并加装导流板。对相应位置进行改进,仿真结果如下表1所示。

表1 优化前后流阻对比

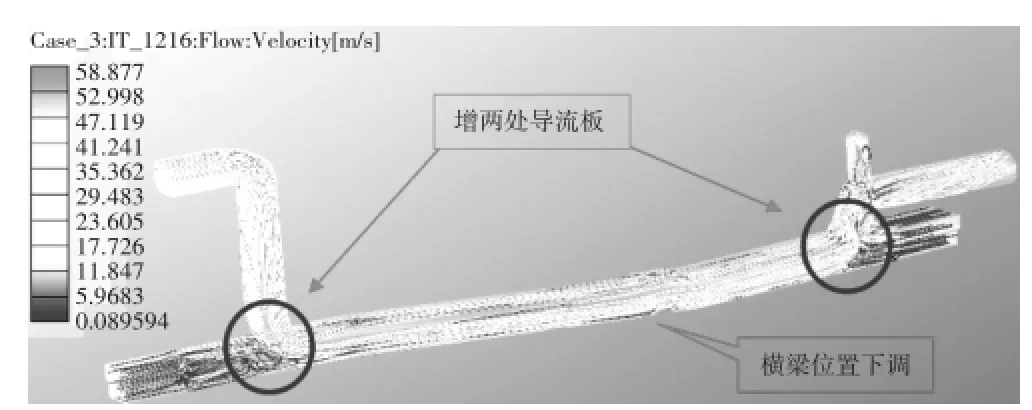

改后的全局速度流线如图8所示,从流线中更改后气流流速较优化前更均匀,未出现由于局部流速过高产生的湍流湍流现象。

图8 优化模型流线图

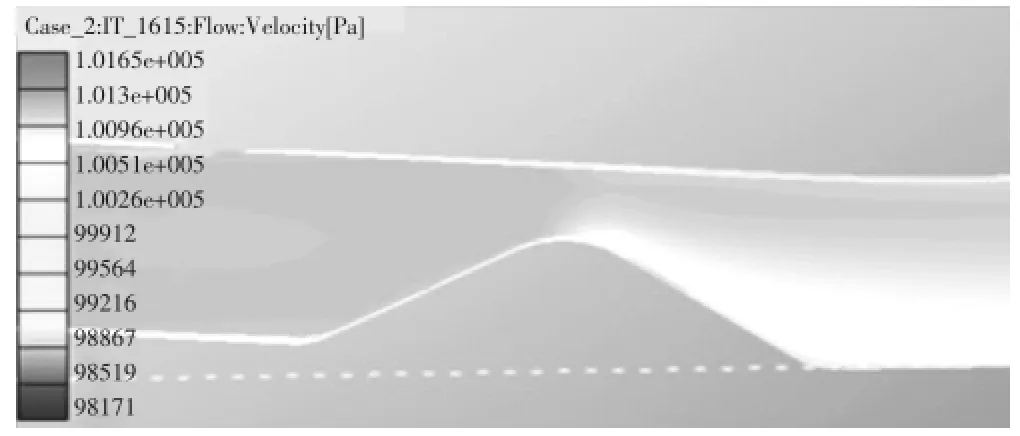

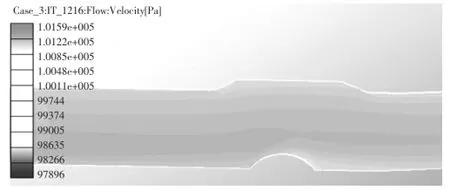

根据建议(1),将横梁位置下调增大截面积后进气管中的气流分部更加均匀,消除了大梁中部壶口造成的流动分离,如图9所示为改进后的空滤前管CFD仿真流场结果,中部虎口处流动均匀性提高的同时整体流速有所增大,有利于发动机进气效率的提高和减少高速呛气所可能引发的爆震现象。

图9 优化模型中部压力云图

根据建议(2)通过加装进、出气管口圆弧过度导流板减弱了进气管与大梁、大梁与出气管交界处的湍动强度,有效地引导进气气流顺利进出大梁结构,抑制了空滤进气管与大梁接口处的局部涡流的产生,减少了流动能量的损失,如图10所示,弧形导板有效减少了大梁内的气体流动阻力,使气流进、出空滤前管大梁段更为顺畅。

图10 优化模型速度云图

5 结束语

通过空滤前管气动性能仿真分析和优化工作得到以下结果:

(1)在引擎额定功率工况下的压降较原型设计下降了约10%,减少了流动损失;

(2)提高进气流速,增大空滤前管的进气效率;

(3)能满足发动机性能要求,减少因呛气引发的爆震现象。

借助商用软件完成的CFD进气管分析的方法,能够在设计初期阶段展示压力分布和气体流动情况,减少反复制作样件试验的成本,提高了设计效率,提高产品性能。

参考文献:

[1]钱耀义,李云清.进气系统的简化数学模型与参数的优化程序[J].内燃机学报,1988,(3):258-264.

[2]王福军.计算流体动力学分析[M].北京:清华大学出版社,1994.

中图分类号:U463

文献标识码:A

文章编号:1672-545X(2016)04-0077-03

收稿日期:2016-01-07

作者简介:韦晓晶(1986-),男,广西人,工学学士,助理工程师,研究方向为流体力学。

The CFD Analysis and Optimization on Intake Duct of Air Filter

WEI Xiao-jing,LI Chun-feng,WANG Wei,PENG Jing

(SAIC GM Wuling Automobile Limited by Share Ltd,Liuzhou Guangxi 545007,China)

Abstract:Based on the CFD analysis of Intake duct,evaluated design scheme of air filter ducts and optimize the flow resistance,which provided convincible results comparing to test data.Therefore this simulation technique is a well suited tool to providing data support.

Key words:computational fluid dynamics;intake duct;flow resistance;AVL FIRE