基于Simdrive的发动机前端轮系分析及优化

2016-07-26谢有路刘彤罗俊罗亚伟

谢有路,刘彤,罗俊,罗亚伟

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

基于Simdrive的发动机前端轮系分析及优化

谢有路,刘彤,罗俊,罗亚伟

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

文章基于Simdrive软件建立某发动机的前端辅助驱动系统的仿真模型,后通过对系统的各带轮包角、打滑率、张紧器摆幅、皮带抖动等指标进行分析优化,以达到优化提高前端辅助驱动系统的稳定性和NVH性能的目的。

Simdrive;前端辅助驱动系统;稳定性;NVH性能

10.16638/j.cnki.1671-7988.2016.06.024

CLC NO.: U466 Document Code: A Article ID: 1671-7988 (2016)06-69-03

引言

随着顾客对整车NVH性能和舒适性的要求越来越高,在发动机设计过程中,对发动机前端辅助驱动系统的稳定性和NVH性能的要求也越来越高,一个发动机若前端辅助驱动系统设计不当,后期在顾客使用过程中很容易就会出现皮带打滑或者抖动等产生的“叽叽叽叽”或者“呜呜呜呜”等的异响,严重影响顾客驾驶体验。本文通过使用Simdrive软件,对某发动机的前端辅助驱动系统进行动态仿真分析,通过分析优化,在设计开发初期将前端辅助驱动系统的各项指标优化调整到可接受范围内,以避免后期生产过程中质量问题的发生。

1、Simdrive软件的简介及工作原理

Simdrive软件是一款集成了德国5大OEM工程经验和研发理念的,前端轮系和正时系统的分析软件,且目前已经扩展成为了系统级的传动系统仿真平台,能够很好的完成整机的动力性、经济性、排放、控制策略等的仿真。

Simdrive采用边界元模型,自动化的积木式建模,无需绘制网格,从皮带、链条到DMF都有独立的单元模拟,界面和操作方式统一,可以非常简便迅速的完成建模;且其可以一维和三位模型进行混搭分析,引入柔性体模拟缸体,可以保证输入参数来源广泛,设计过程连续无断层。

使用Simdrive软件对前端辅助驱动系统进行分析,一般分为五个步骤:建模,动态分析,参数优化,动态分析,参数确定,其中第2、3、4部根据不同发动机可能需要进行多轮调整才可达到最优效果。

2、前端辅助驱动系统主要考核指标及使用Simdrive建立模型

2.1前端辅助驱动系统主要考核指标

2.1.1前端辅助驱动系统各皮带轮包角及跨长

前端辅助驱动系统即由一条多楔带驱动发动机附件,如水泵、空调压缩机、动力转向泵、发电机等附件,各皮带轮包角大小会直接影响到系统的性能,若包角太小,则皮带很难很好的提供驱动附件的驱动力,则皮带与附件皮带轮之间会发生打滑,而导致皮带磨损和异响;因此,在设计前端辅助驱动系统时需要对各带轮包角进行考量,其主要指标如下表1:

表1 发动机前端轮系布置设计基础要求

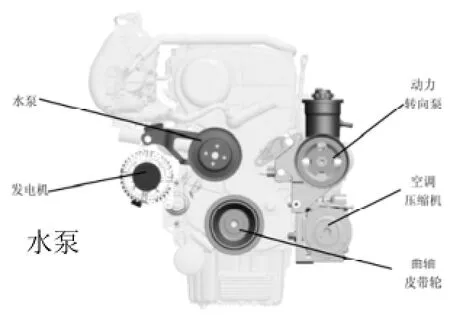

在发动机设计初期,根据以上布置要求,即可得出发动机前端辅助驱动系统的初步布置模型,下面以某一发动机的前端辅助驱动系统为例进行布置及仿真。在发动机设计初期,根据附件功能的需求,会将水泵、发电机、空调压缩机、动力转向泵等各附件位置确定下来,如下为某一自然吸气发动机的附件初始布置位置图:

图1 一种发动机的前端轮系各附件位置示意图

各附件位置确定后,根据以上包角及跨长布置要求,使用皮带将各附件连接起来,这样即可得出发动机前端辅助驱动系统的初步布置模型,如下图:

图2 前端轮系初步布置方案

2.1.2前端辅助驱动系统各皮带轮打滑率

通过 Simdrive软件可以动态计算获得各皮带轮的打滑率,根据设计经验一般其需要小于±3%,才可保证皮带打滑不会致使皮带异常磨损和异响。

2.1.3前端辅助驱动系统自动张紧器摆幅

通过 Simdrive软件可以动态计算获得自动张紧器的摆幅,若摆幅过大,则张紧器寿命会很低,皮带抖动会很剧烈,根据设计经验一般其需要小于 5°,才可保证张紧器的可靠性。

2.1.3前端辅助驱动系统各皮带段的抖动

通过Simdrive软件可以动态计算获得各皮带段的抖动情况,一般要求抖动需要小于跨长的 5%,否则可能会抖动异响,设置会与周围边界零部件干涉而致使皮带异常破损。

2.2使用Simdrive软件建立前端辅助驱动系统模型

通过以上2.1.1中方法得到前端轮系的初步布置后,即可通过各带轮的坐标在Simdrive中建立轮系的初步模型,由于软件中代表发电机、水泵、惰轮、张紧器等都是模块化的,因此可以直接选择相应模型,输入坐标及直径即可得到轮系的初步模型,如下图:

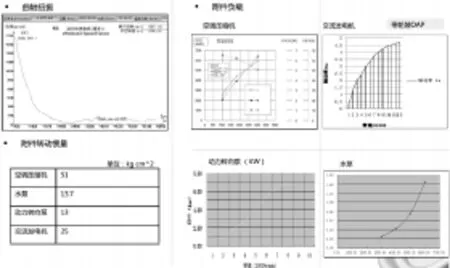

图3 前端轮系初步布置模型

建立以上模型后需要对每个零部件的单元进行参数设定,每个附件单元都需要输入其功率扭矩消耗曲线及相应的转动惯量,并需要对曲轴单元输入轮系的激励源,也就是曲轴角振动,皮带需要输入相应的线绳等参数,张紧器也需要输入相应的张力曲线,其具体输入信息如下:

图4 各单元需要输入的信息图

将以上信息分别输入至代表该零部件的单元后,轮系建模就完成了,即可开始驱动软件,对轮系进行动态仿真计算。

3、通过Simdrive对前端辅助驱动系统进行动态计算与优化

通过Simdrive软件对以上模型进行仿真计算,即可得出轮系的几个主要关键参数随发动机转速的变化情况:

3.1各附件的打滑率

图5 前端轮系各附件打滑率计算结果

要求:各附件打滑率皆小于±3%;在发动机全负载和附件全负载且张紧器张力最小的工况下,仿真计算结果如图5。

由以上结果可以知道,目前布置方案打滑率符合≤±3%的设计要求。

3.2各皮带段的抖动情况

要求:各皮带段抖动需小于皮带段跨长的 5%,且不会与周围边界干涉;在发动机全负载和附件全负载且张紧器张力最小的工况下,仿真计算结果如下:

图6 前端轮系各皮带段抖动情况计算结果

由以上结果可以知道,目前布置方案各皮带段抖动符合设计要求。

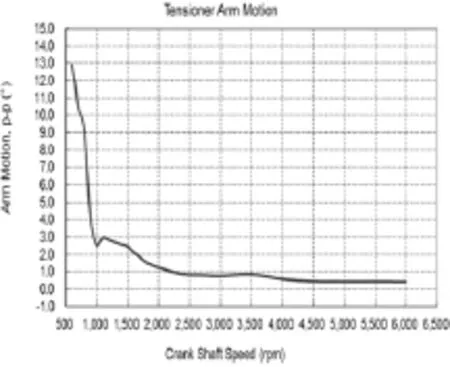

3.3自动张紧器摆幅

要求:张紧器在全寿命内摆幅小于5°;在发动机全负载和附件全负载且张紧器张力最小的工况下,仿真计算结果如下:

图7 前端轮系张紧器摆幅计算结果

由以上计算结果可知,目前前端轮系的布置,在发动机怠速阶段张紧器摆幅严重超标,很有可能会导致在整车运行时,张紧器提前失效而致使轮系异响甚至会导致整个轮系突然奔溃而酿成惨祸。

3.4调整优化自动张紧器摆幅

由以上计算结果可知,目前前端轮系的布置,张紧器摆幅严重超标,很有可能会导致张紧器提前失效而致使轮系异响。因此,需要通过增大张紧器张力、使用轮系调谐原件等方法来提高轮系的稳定性,降低张紧器摆幅。但由于提高张紧器张力会使轮系消耗的摩擦损失提高,而致使发动机油耗偏高,因此,此次选择增加发电机调谐皮带轮来提高轮系稳定性,即将原来的发电机皮带轮由普通带轮优化为发电机调谐皮带轮,与普通皮带轮相比,发电机调谐皮带轮可以在皮带转速需要快速提高和快速下降时,将发电机轴与发电机皮带轮断开,这样皮带不需要输出很大的力就可以将整个轮系提高或降低到预期的速度,而负载部分则通过调谐皮带轮慢慢提高或降低到预期转速,而达到使轮系稳定的目的。因此,使用弹簧率为0.32Nm/deg的发电机调谐皮带轮后,轮系张紧器摆幅计算结果如下:

图8 优化后前端轮系张紧器摆幅计算结果

由上图可以看出,优化后轮系符合前端轮系设计要求。由此,各项指标均已达标,前端辅助驱动系统设计阶段即以完成,从设计初期保证了轮系的可行性和稳定性。

当然,此次分析只是根据某一发动机的前端轮系情况选用了使用发电机调谐皮带轮的方案来解决存在的问题,而在不同发动机、不同轮系中分析遇到的不同的问题时,可以有非常多的方案来进行选择,如增大自动张紧器张力、增加自动张紧器阻尼、调整皮带线绳弹性模量、调整皮带背部结构、增加惰轮、增加附件带轮包角等等,这就需要根据具体情况具体分析,对比选择最优的设计方案,以达到前端轮系的设计需求。

4、结束语

本文以一个简单的实例,通过使用Simdrive软件对其前端轮系进行仿真分析,分析得出了前端轮系几个重要指标的情况,并根据分析结果自动张紧器摆幅过大的情况,调整优化了发电机皮带轮,由普通皮带轮改为使用发电机调谐皮带轮,从而达到了设计目标,避免了后期因张紧器摆幅过大而导致轮系失效、异响等现象的发生,从而避免了后期因质量问题而进行大规模设计变更,造成成本损失和企业形象的损失的惨状的发生。

[1] 朱家诚,王纯贤.机械设计基础,2003.02.

[2] 徐璋,万里翔,陈岚涛,陈清化.D20 发动机多楔带的研究.2011.6.

[3] 王彬.CA488型发动机多楔带轮系的开发[J].汽车技术,1996(5).

[4] 吕兆平.多楔带轮系设计基础[J].企业科技与发展,2008(18).

[5] JB/T 5983-1992.多楔带传动设计方法[S].

Application of Simdrive on Auxiliary system design

Xie Youlu, Liu Tong, Luo Jun, Luo Yawei

(Anhui jianghuai Automobile Co. Ltd., Anhui Hefei 230601)

It was based on Simdrive to establish a simulation model of Auxiliary system,and optimize the stability and NVH of the system by dynamic simulation of wrap angle,slip of each pulley,tensioner arm motion, and belt span vibration.

Simdrive:Auxiliary system:Stability:NVH

谢有路,就职于安徽江淮汽车股份有限公司。

U466

A

1671-7988 (2016)06-69-03