NR油田油井井筒腐蚀影响因素实验研究

2016-07-25李洪建王闰杜清珍谢刚张培伦

李洪建,王闰*,杜清珍,谢刚,张培伦

NR油田油井井筒腐蚀影响因素实验研究

李洪建1,王闰1*,杜清珍2,谢刚2,张培伦3

1.西南石油大学石油与天然气工程学院,四川成都610500

2.中国石油华北油田分公司采油工艺研究院,河北任丘062552

3.东华理工大学化学生物科学与材料学院,江西南昌330013

针对NR油田油井井筒腐蚀日益严重的问题,展开了产出水对油井井筒腐蚀原因及影响因素实验研究。采用了静态挂片法,以典型井产出水为研究对象,系统研究产出水在不同腐蚀时间、pH值、CO2浓度、H2S浓度条件下对腐蚀速率的影响,应用正交实验研究这几种因素对腐蚀速率的影响程度。实验结果表明,腐蚀反应时间在24 h时腐蚀速率达到最大,超过24 h后随着时间延长腐蚀速率慢慢降低,当超过72 h时腐蚀速率基本不变。温度越高,产出水对挂片腐蚀越严重,挂片为均匀腐蚀,随温度逐渐升高,腐蚀产物由黄色变成黑色,棕红色的溶液中含有暗红色絮状沉淀;在65◦C时,pH值越低的产出水对挂片腐蚀速率影响越大,产出水中H2S浓度与CO2浓度对挂片腐蚀速率影响相当,由正交实验确定了腐蚀速率影响程度大小顺序,依次为温度、pH值、H2S浓度、CO2浓度,与单因素影响实验结果一致。

产出水;井筒腐蚀;影响因素;腐蚀机理;正交

引言

NR油田自1997注水开发以来,油田含水率不断上升,腐蚀问题逐渐暴露,并且日趋严重,油井杆管断脱、脱扣、管柱漏失等现象日益增多,油气田安全生产和效益受到巨大的威胁。因此,需要对NR油田油气生产过程中油套管的腐蚀机理做深入的系统研究,以便找出影响其腐蚀状况的主要因素[1-8]。

通过生产现场的调研资料分析,NR油田的腐蚀如图1所示。

图1 被腐蚀的油管Fig.1 The Corrosion tubing

由图1可知,NR油田的腐蚀特点为:(1)腐蚀效果具有强度大、均匀、范围广等特点,在地面管线和地下设备均出现了腐蚀损害现象。(2)点坑腐蚀现象频繁出现,具有很强的方向性,并且具有相当强的破坏性,这导致了管线、设备腐蚀穿孔。经过现场实地勘察,设备穿孔的情况具有一定的规律性,基本上都出现在管线底部,并且由内向外进行。

产出水的性质不同,对金属腐蚀的也不尽相同。本文主要研究产出水在不同腐蚀时间、pH值、CO2浓度、H2S浓度条件下对腐蚀速率的影响,以弄清各种因素的作用机理。

1 实验方法

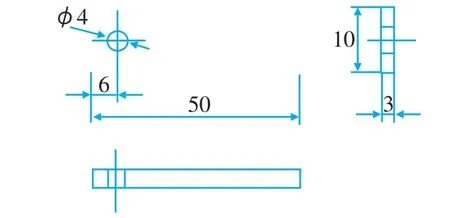

根据《金属材料均匀腐蚀全浸试验方法》(GB10124-1988),选用NR油田作业区N80套管一段,挂片失重实验所用试件规格为10 mm×3 mm×50 mm(图2),试件表面依次用180,320,1 000号金相砂纸打磨成镜面,用无水乙醇、丙酮清洗,冷风吹干,置于干燥器内备用。腐蚀介质为N22-131井、N22-33井模拟水,产出水分析数据如表1所示,腐蚀后挂片用水冲洗,除锈剂浸泡,再用无水乙醇擦拭,吹干后称量。

图2 挂片腐蚀试件规格Fig.2 Coupon corrosion Specifications

腐蚀速率的计算公式为

式中:Vcorr腐蚀速率,mm/a;C-换算系数,C= 8.76×104;∆M-挂片实验前后质量差,g;t腐蚀时间,h;ρ挂片材质密率,g/cm3;S挂片表面积,cm2。

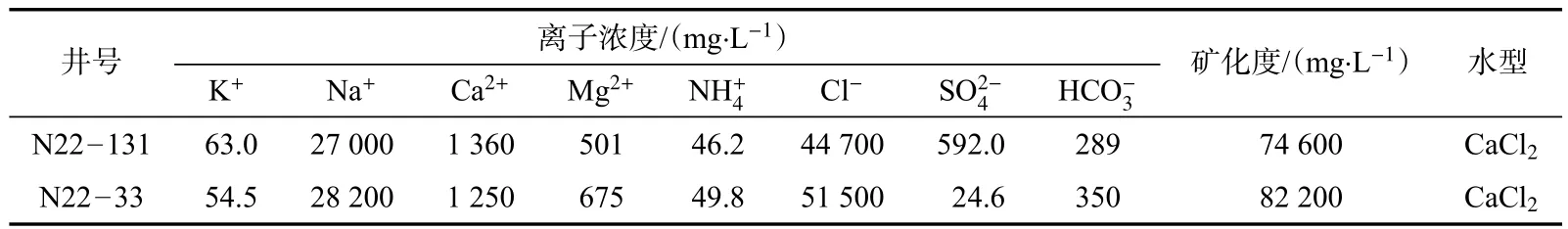

表1 产出水分析数据表Tab.1 Prediction models for crude oil fouling rate

2 实验结果与分析

2.1 时间对腐蚀速率的影响

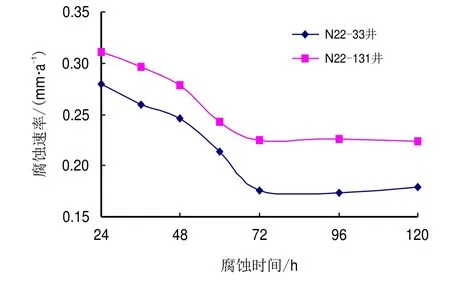

用两个广口瓶分别装入N22-131井模拟水、N22-33井模拟水,将处理过的N80钢金属挂片分别装入其中并密封,放置在65◦C的恒温水浴环境下,定期取出挂片检测失重情况,来确定腐蚀时间与腐蚀速率之间的关系。

由腐蚀时间与腐蚀速率关系实验曲线(图3)可知,在腐蚀过程中,开始时间段内的腐蚀速率较高,随着腐蚀时间的增加,腐蚀速率开始减慢,再经过一段时间后,腐蚀速率变化更小,超过72 h后,腐蚀速率基本不变。

图3 时间对腐蚀速率的影响实验曲线Fig.3 The experimental curve of the etching time and the corrosion rate

有文献指出[9],在腐蚀开始阶段,此时未形成保护膜,腐蚀环境中存在着大量去极化物质,促进了金属腐蚀的两种过程:全面腐蚀和局部腐蚀,在这两种形式的腐蚀共同作用下,使得腐蚀速率较高;随着腐蚀时间的推移,两级反应消耗了大量的去极化剂,去极化物质的浓度逐渐降低,在密闭环境下又得不到补充,腐蚀环境中的腐蚀介质的去极化作用逐渐减弱,形成的保护膜逐渐增多增厚,减缓了金属的腐蚀速率,此时主要是以局部腐蚀为主,腐蚀速率逐渐减缓,根据图3腐蚀速率变化曲线,故在后续实验中确定腐蚀反应时间为72 h。

2.2 温度对腐蚀速率的影响

NR油田井口温度约25◦C,井底温度约65◦C,故实验选择温度点为25,35,45,55,65◦C。实验介质采用N22-131井、N22-33井模拟产出水,平均pH值6.4~7.6。在常压下进行静态实验,实验材料选用N80管材。温度对腐蚀速率的影响实验结果如图4所示。

从图4可以看出,腐蚀速率均随温度升高而增大。从腐蚀后挂片上可看出为均匀腐蚀,且随温度逐渐升高,腐蚀产物先从黄色变为棕红色,再从棕红色变为黑色,棕红色的溶液中含有暗红色絮状沉淀。分析认为,实验中的温度设定为65◦C,属于低温范围,在这种条件下,形成的保护膜较软,无法牢固附着在金属表面上,不能起到很好的保护作用,在这种静态腐蚀条件下的腐蚀过程主要是依靠离子缓慢扩散来实现的,温度升高,离子扩散速度加快,腐蚀速率也就增加。在低温(25◦C)时油井产出水对挂片腐蚀速率较低,腐蚀速率0.018~0.089 mm/a;在较高温度(65◦C)时油井产出水对挂片腐蚀较严重,腐蚀速率在0.17~0.22 mm/a;前后腐蚀速率相差较大,由此可见温度对油管的腐蚀速率影响较大,不容忽视。

图4 温度对腐蚀速率的影响实验曲线Fig.4 The experimental curveof the influence of temperature on the corrosion rate

根据NR油田地层水资料分析,N22-33井地层水矿化度,离子浓度更能代表其普遍性,故选择N22-33井地层水进行以下实验研究。

2.3 pH值对腐蚀速率的影响

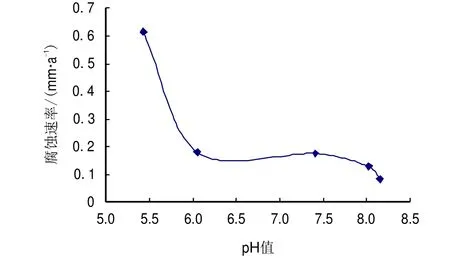

将N22-33井模拟产出水放入广口瓶,用HCl和NaOH溶液调节腐蚀介质的pH值。将处理好的挂片放入瓶中,塞紧瓶塞放入恒温水浴箱中于常压下实验,实验温度选取65◦C。实验结果见图5。

图5 pH对腐蚀速率的影响实验曲线(65◦C)Fig.5 The experimental curve of pH on the corrosion rate(65◦C)

由图5可知,随着pH值的增加,腐蚀速率显著降低。在pH值小于7的腐蚀环境中,钢片腐蚀较为严重,酸性越强,腐蚀越大,尤其是在pH值等于5的酸性环境中,钢片表面出现了大片的黑色腐蚀产物,并有点蚀的痕迹。pH值是表示环境(介质)的酸碱度,pH值愈小,酸度愈大,H+含量增加,H原子还原能力上升,因而可加大腐蚀速率。pH值对腐蚀速率产生两方面的影响,一是较高pH值环境中,会容易引起无机离子的沉积和结垢,导致产出水的腐蚀性发生变化;二是pH值越低,氢离子浓度越大,氢离子是有效的阴极去极化剂,会引起腐蚀速率逐渐增大。在65◦C条件下,pH=5.5时腐蚀速率高达0.6 mm/a以上,这主要是因为在此pH值条件下,H+含量较高,使钢材发生酸腐蚀[10-11]。随着pH值的增加,腐蚀速率呈现出明显的下降趋势。由此可见,适当的增加pH值可以减缓腐蚀,但NR油田结垢严重,垢埋现象时有发生,因此提高pH值降低腐蚀的方法在该油田不可行。

2.4 CO2浓度对腐蚀速率的影响

CO2溶液的配制:将碳酸钙粉末放入烧瓶中,用分液漏斗滴加浓盐酸;产生的CO2气体通过洗气液(碳酸氢钠溶液)后通入蒸馏水溶解。将接近饱和的CO2溶液用NaOH溶液标定浓度。

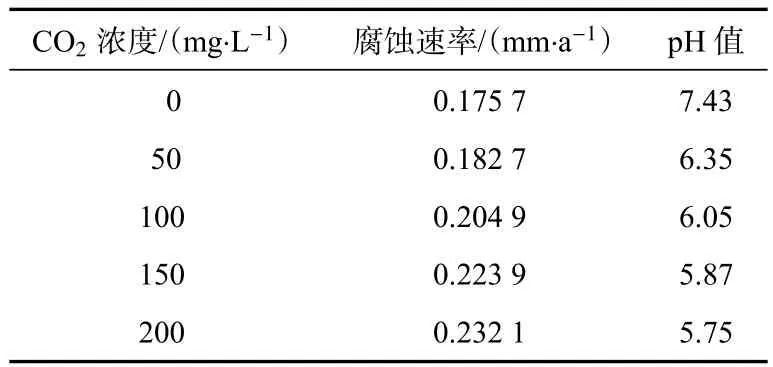

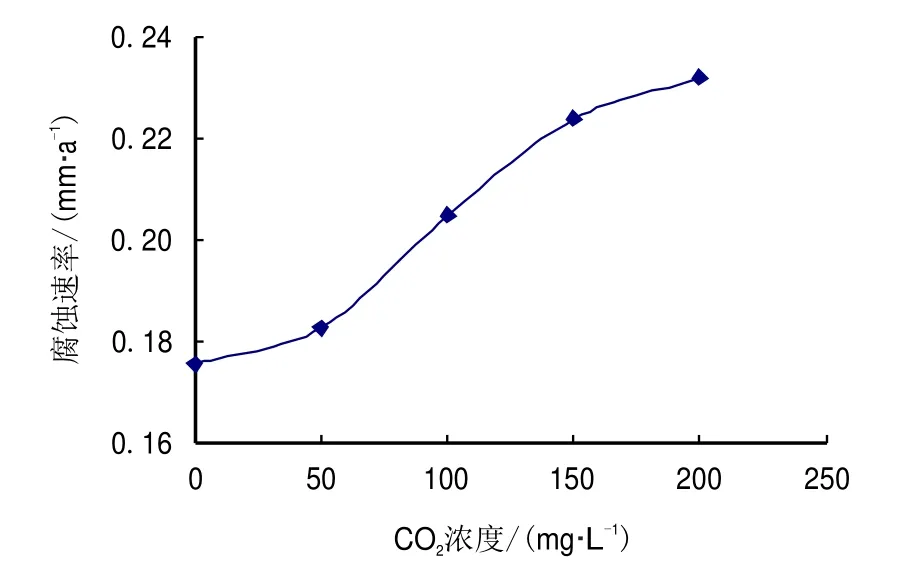

将处理好的挂片放入不同CO2浓度的N22-33井模拟产出水广口瓶中,塞紧瓶塞放入恒温水浴箱中于常压下实验,实验温度选取65◦C,由于NR油田CO2浓度平均值在160 mg/L左右,故实验选取CO2浓度值为50,100,150,200 mg/L进行实验。实验结果如表2和图6所示。

表2 CO2浓度对腐蚀速率影响实验数据Tab.2 The experimental data of CO2concentration on the corrosion rate affect

图6 CO2浓度对腐蚀速率的影响曲线Fig.6 The experimental curveofCO2concentration on the corrosion rate

由表2和图6实验数据可知,随着CO2浓度增加腐蚀速率增加,这主要是因为水中CO2浓度增加使溶液pH值降低,总酸度增加,使得溶液中氢离子浓度增加,活性增强,从而加剧腐蚀。从图6中还可以看出,腐蚀速率的增加幅度不明显,这主要是因为在温度为65◦C左右,pH为7~8条件下,CO2在溶液中主要以HCO−3形式存在,CO2浓度处于比较低的区域,水中溶解CO2的量使溶液的pH下降不明显[12-13]。

2.5 H2S浓度对腐蚀速率的影响

H2S溶液的配制:将黄铁矿放入烧瓶中,用分液漏斗滴加浓盐酸;产生的H2S气体通过洗气液(硫化钠溶液)后通入腐蚀介质中直到饱和,整个实验装置放在通风橱中以防中毒。用碘量法滴定溶液中H2S的浓度。

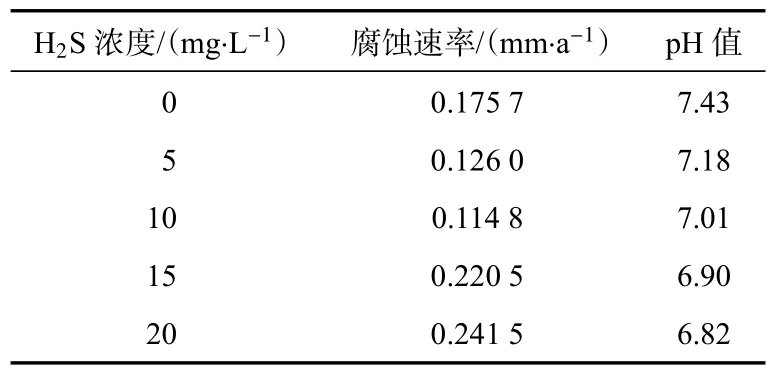

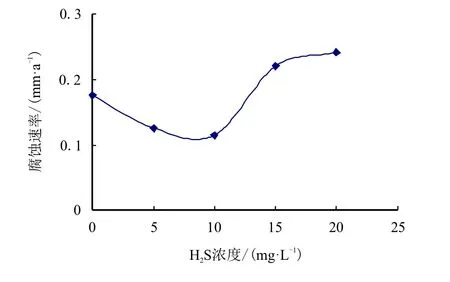

将处理好的挂片放入不同H2S浓度的N22-33井模拟产出水广口瓶中,塞紧瓶塞放入恒温水浴箱中于常压下实验,实验温度选取65◦C。根据NR油田产出水中H2S浓度的实际统计数据,实验中选择H2S浓度为0~20 mg/L,实验数据如表3所示,H2S浓度对腐蚀速率的影响实验曲线见图7。

表3 H2S浓度对腐蚀速率影响实验数据Tab.3 The experimental data of H2S concentration on the corrosion rate affect

图7 H2S浓度对腐蚀速率的影响曲线Fig.7 The experimental curve of H2S concentration on the corrosion rate

从图7中可以看出,随H2S浓度的增加腐蚀速率先略有减小而后增大。通常当H2S浓度为0~10mg/L时,腐蚀产物为FeS(陨铁矿)和FeS2(黄铁矿),FeS2和FeS晶粒在0.02µm以下,晶格缺陷相对较小,可以阻止阳离子铁扩散,因而具有一定的防护作用,所以起始阶段腐蚀速率略有降低。H2S浓度大于10 mg/L时,腐蚀产物除FeS2和FeS外,还有少量的Fe9S8生成,FeySx晶粒为0.075µm左右,晶格不完整,不能阻止铁离子的扩散,因而也就不具有防护性,其结果会导致腐蚀速率增大。文献[14,15]指出,H2S浓度为20~60 mg/L时,腐蚀产物中Fe9S8的浓度最高,腐蚀速率达到最大值。

2.6 影响腐蚀速率因素正交实验研究

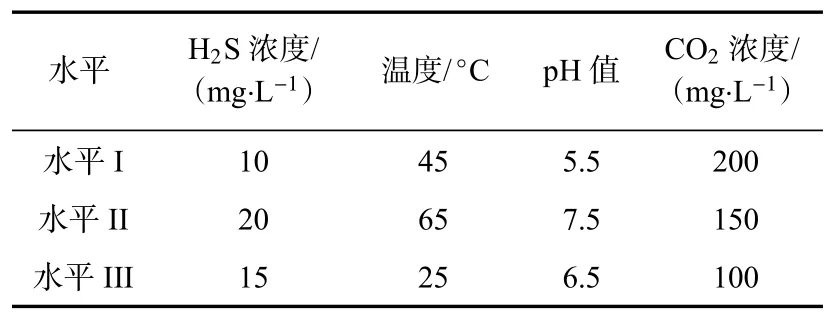

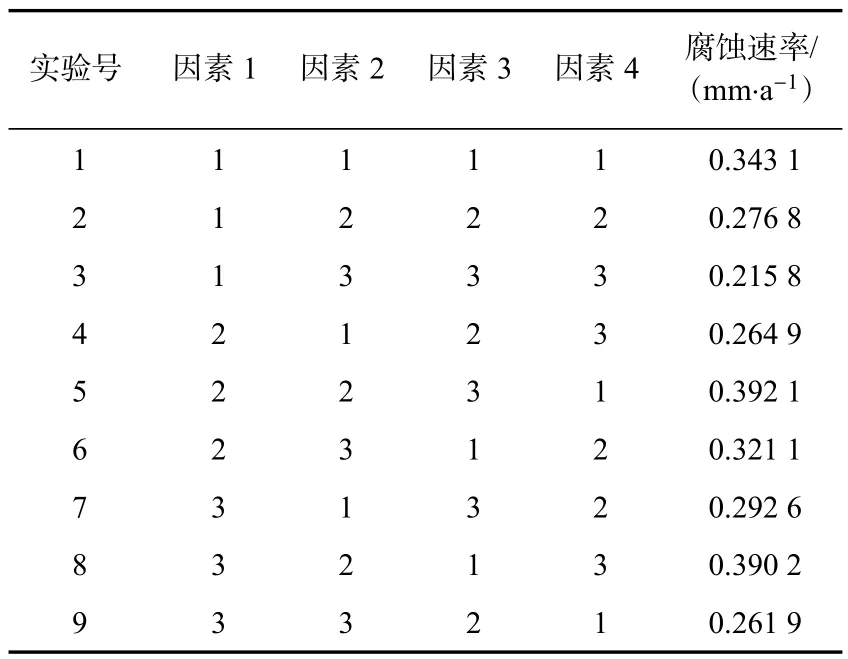

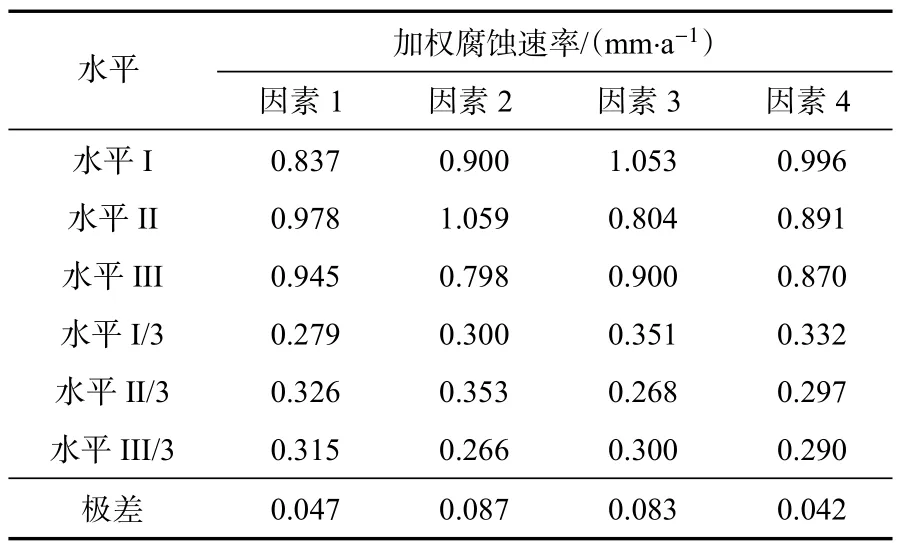

实验中考虑H2S浓度、温度、pH值、CO2浓度4个因素,每个因素取3个水平(水平I~III)。水平设计见表4,腐蚀介质为N22-33井模拟产出水,正交实验结果见表5、表6。

表4 因素和水平设计Tab.4 Design factors and levels

表5 正交实验数据表Tab.5 The results of orthogonal experiments

表6 极差分析数据表Tab.6 The results of range analysis

极差分析法是用极差值的大小来描述各因素对评价指标的影响,极差大表明该因素对指标的影响大,通常为重要因素;极差小则说明该因素对指标的影响小,通常为次要因素。从表6可知:温度的极差值最大,为0.087;pH值的极差值次之,为0.083;H2S浓度、CO2浓度的极差值较小,分别为0.047与0.042。由此可以认为:影响NR油田井筒腐蚀的影响因素依次为温度、pH值、H2S浓度、CO2浓度。

3 结论

(1)N22-33井、N22-131井的产出液腐蚀速率在24 h时达到最高,分别为0.279 3 mm/a,0.311 3 mm/a,随后慢慢降低,当腐蚀时间超过72 h后,腐蚀速率分别保持在0.175 7 mm/a,0.224 8 mm/a。

(2)挂片腐蚀速率均随温度升高而增加,从25◦C到65◦C,N22-33井产出液对挂片腐蚀速率从0.018 2 mm/a增大至0.175 7 mm/a,N22-131井产出液对挂片腐蚀速率从0.089 6 mm/a增大至0.224 8 mm/a。温度升高加快离子的扩散速率从而加快化学反应速率,并最终导致腐蚀速率增大。

(3)在酸性环境中,挂片腐蚀较为严重,酸性越强,腐蚀越明显。pH值为5.43时,腐蚀速率为0.614 7 mm/a,随着pH值的增加,腐蚀速率呈现出明显的下降趋势,当pH值为8.15时,腐蚀速率为0.084 4 mm/a。

(4)腐蚀速率随着CO2浓度增加而增加,但增加幅度不大。当CO2浓度从50 mg/L增加到200 mg/L时,挂片腐蚀速率从0.1827 mm/a增大到0.232 1 mm/a。这是由于腐蚀速率主要由阴极析氢反应控制,CO2浓度对腐蚀速率的影响不大。

(5)当H2S浓度从0增大到10 mg/L时,腐蚀速率逐渐降低,从0.175 7 mm/a降低至0.114 8 mm/a。当H2S浓度从10 mg/L增大到20 mg/L时,腐蚀速率增大至0.241 5 mm/a。

(6)影响腐蚀率大小因素的顺序依次为:温度,pH值,H2S浓度,CO2浓度。

[1]李章亚.油气田腐蚀与防护手册(上册)[M].北京:石油工业出版社,1999.

[2]李章亚.油气田腐蚀与防护手册(下册)[M].北京:石油工业出版社,1999.

[3]李鹤林.油田腐蚀类型、特点和几个重要研究领域[M].北京:化学工业出版社,1999.

[4]李勇,杨肖曦,赵磊,等.现河注水井井筒腐蚀及其机理研究[J].腐蚀科学与防护技术,2007,19(1):66-68. LI Yong,YANG Xiaoxi,ZHAO Lei,et al.Xianhezhuang injector wellbore corrosion and its mechanism[J].Corrosion Science and Protection Technology,2007,19(1):66-68.

[5]刘伟,黄宪华,赵家宏,等.油井的腐蚀原因与防护措施[J].腐蚀科学与防护技术,2007,18(6):448-450. LIU Wei,HUANG Xianhua,ZHAO Jiahong,et al.Corrosionanalysisandprotectionmeasuresofoilwell[J].CorrosionScience and Protection Technology,2007,18(6):448-450.

[6]熊颖,陈大钧,王君,等.模拟油气田采出水的腐蚀性实验研究[J].钻采工艺,2008,31(4):118-121. XIONG Ying,CHEN Dajun,WANG Jun,et al.Simulate a corrosive gas field produced water experimental study[J].Drilling&ProductionTechnology,2008,31(4):118-121.

[7]丁万成,张彦军,张丽萍,等.油井管腐蚀现状与防护技术的发展趋势[J].石油化工腐蚀与防护,2009,26(2):1-3. DING Wancheng,ZHANG Yanjun,ZHANG Liping,et al.Corrosionstatusofoilwellpipeandanti-corrosiontechnology development[J].Corrosion&Protection in Petrochemical Industry,2009,26(2):1-3.

[8]温建萍,李博明,温涛,等.油田回注污水对常用管线钢的腐蚀性[J].腐蚀科学与防护技术,2006,18(1):28-31. WEN Jianping,LI Boming,WEN Tao,et al.Oilfield wastewater reinjection corrosive to common pipeline[J]. Corrosion Science and Protection Technology,2006,18(1):28-31.

[9]孙啸.N80油套管钢腐蚀规律的实验研究及分析[J].天然气与石油,2008,26(4):27-29.

[10]张震,梁煜武.铁在不同pH值的NaCl溶液中的腐蚀行为[J].腐蚀科学与防护技术,2008,20(4):260-264. ZHANG Zhen,LIANG Yuwu.Iron at different pH values of the corrosion behavior of NaCl solution[J].Corrosion Science and Protection Technology,2008,20(4):260-264.

[11]曲虎,刘静,马梓涵,等.油田污水腐蚀影响因素研究[J].应用化工,2011,40(6):1062-1065. QU Hu,LIU Jing,MA Zihan,et al.Corrosion factors of oilfield wastewater[J].Applied Chemical Industry,2011,40(6):1062-1065.

[12]郑家燊.二氧化碳腐蚀研究状况[J].断块油气田,1996,3(1):62-65. ZHENG Jiashen.Dioxide corrosion research status[J]. Fault-block Oil&Gas Field,1996,3(1):62-65.

[13]王成达,严密林,赵新伟,等.油气田开发中H2S/CO2腐蚀研究进展[J].西安石油大学学报(自然科学版),2005,20(5):66-70.

[14]尹忠,廖刚,梁发书,等.硫化氢的危害与防治[J].油气田环境保护,2004,14(4):37-39.

[15]李国敏,刘烈伟,郑家燊.碳钢在含硫化氢及高压二氧化碳饱和的NaCl溶液中的腐蚀行为[J].中国腐蚀与防护学报,2000,20(4):204-210.

张培伦,1993年生,男,汉族,东华理工大学化学生物科学与材料学院本科学生,主要从事方向油田防垢技术研究。E-mail:1807306890@qq.com

编辑:王旭东

编辑部网址:http://zk.swpuxb.com

Wellbore Corrosion Factors Study in NR Oilfield

LI Hongjian1,WANG Run1*,DU Qingzhen2,XIE Gang2,ZHANG Peilun3

1.School of Petroleum and Natural Gas Engineering,Southwest Petroleum University,Chengdu,Sichuang 610500,China

2.Research Institute of Oil Production Technology,PetroChina Huabei Oilfield Company,Renqiu,Hebei 062552,China

3.School of chemical biology and materials,East China University of Technology,Nanchang,Jiangxi 330013,China

In view of the increasingly serious problems of corrosion in NR Oilfield,experimental study on wellbore corrosion of produced water and influence factors of oil well are carried out.Produced water in typical wells is chosen as the research object,The influence of corrosion time,pH value,CO2and H2S concentration on the corrosion rate is systematically studied by the method of static weight loss.Orthogonal experimental study is applied to investigate several factors which influence the corrosion rate degree.Experimental results suggested that the corrosion rate reaches the maximum when the corrosion reaction timeis24h,thenwithtimeincreasingthecorrosionrategraduallydecreased,after72h,thecorrosionratemaintainedconstant;Thehighertemperaturethemoreseriouscorrosionthattheeffectofproducedwateroncoupons.Whenthetemperaturegradually increased,corrosion products turned from yellow to black.And dark red flocculent precipitate created in brown red solution. At 65◦C the lower pH the more serious corrosion that the effect of produced water on the corrosion rate.The effect of H2S concentration and CO2concentration on corrosion rate is almost the same.The influence of several factors on corrosion rate determined by the orthogonal experiment are put in the order of temperature,pH value,H2S concentration,CO2concentration,which is consistent with the single factor experimental results.

produced water;borehole corrosion;influencing factors;corrosion mechanism;orthogonality

李洪建,1963年生,男,汉族,河南杞县人,副教授,主要从事油气田开发生产过程中的保护油气层技术与油田注水工艺技术研究。E-mail:lhj63@263.net

王闰,1985年生,男,汉族,四川南充人,硕士研究生,主要从事油田注水过程中结垢机理与防垢技术方面的研究。E-mail:120881843@qq.com

杜清珍,1967年生,女,汉族,河北献县人,工程师,主要从事油田化学及化学防腐技术研究及推广方面的研究工作。E-mail:cyy_duqz@petrochina.com.cn

谢刚,1963年生,男,汉族,四川南充人,高级工程师,主要从事油田化学技术研究及推广方面的研究工作。E-mail:cyy_xieg@petrochina.com.cn

10.11885/j.issn.1674-5086.2013.11.06.02

1674-5086(2016)01-0146-06

TE341

A

http://www.cnki.net/kcms/detail/51.1718.TE.20160108.0915.008.html

李洪建,王闰,杜清珍,等.NR油田油井井筒腐蚀影响因素实验研究[J].西南石油大学学报(自然科学版),2016,38(1):146-151.

LI Hongjian,WANG Run,DU Qingzhen,et al.Wellbore Corrosion Factors Study in NR Oilfield[J].Journal of Southwest Petroleum University(Science&Technology Edition),2016,38(1):146-151.*

2013-11-06网络出版时间:2016-01-08

王闰,E-mail:120881843@qq.com