基于ANSYS/LS -DYNA的杯形件椭圆角凸模拉深模拟

2016-07-25施于庆

施于庆

(浙江科技学院 机械与汽车工程学院,杭州 310023)

基于ANSYS/LS -DYNA的杯形件椭圆角凸模拉深模拟

施于庆

(浙江科技学院 机械与汽车工程学院,杭州 310023)

摘要:杯形件底部形状一般都设计成圆角过渡,这从加工性方面或许是比较方便的。然而,在拉深过程中,抵抗产生拉深缺陷的能力却并非是最理想的。研究带凸缘的杯形件,建立凸模直边与底部相连为椭圆角的有限元模型,用ANSYS/LS -DYNA进行杯形件拉深模拟,模拟结果与凸模直边与底部相连为圆角的杯形件比较,椭圆角凸模比圆角凸模的板料拉深成形能力有一定的提高。

关键词:凸模;椭圆角;拉深 成形能力

冲压件设计大多考虑其使用性,如强度、刚度及安装条件等,但往往并不一定满足冲压条件,尤其是难以兼顾到成形过程中产生的缺陷,如拉裂和起皱等问题。虽然冲压工艺的改进能在一定程度上起到抑制拉裂和起皱的作用,但由于成本、效率及效果等方面因素,目前在冲压生产中能提高板料极限成形能力的相对简单又实用的方法并不是很多。

用改进模具设计结构的方法,能在一定程度上抑制板料成形中的起皱和破裂。如在模具结构上采用凹模椭圆角,相比较于凹模圆角,板料的成形能力有了一定的提高[1];把压边圈做成斜面或把凹模圆角设计成斜角,能将弹性的压边力分解成有助于拉深方向的力,同样可提高板料的极限拉深性能[2]。冲压件的设计,其底部形状大多设计成圆角形式,文献[3]对双联盒形件拉深,拉深模的凸模采用椭圆角凸模,椭圆角大小接近圆角半径,板料在危险断面上壁厚度比圆角凸模要略厚一些。椭圆角半短轴取圆角半径的一半左右,椭圆角的半长轴略大于椭圆角的半短轴;与圆角半径拉深时比较,板料在危险断面上的厚度值比较接近,效果更理想,说明拉深能力有了提高。由于该零件模拟后测量点并不全部都是在圆角上方,所以还不能说明圆角处的拉深情况;又由于盒形件拉深与杯形件有所不同,盒形件拉深圆角处拉深阻力远大于直边,拉深时圆角处材料会向直边分流,盒形件圆角处成形阻力要比拉深同样大小的杯形件要小,拉深更容易一些,即拉深比与盒形件圆角大小相同的杯形件要困难得多。本研究采用椭圆面积与圆角面积相等来确定椭圆的长短轴和半径,运用ANSYS/LS -DYNA进行杯形件成形模拟,并与圆角凸模比较,来说明椭圆角凸模与圆角凸模相比,能在一定程度上改善拉深效果。

1凸模椭圆角成形力学分析

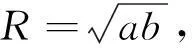

图1 椭圆角与圆角拉深凸模Fig.1 Punch elliptic shoulder and punch radius shoulder

图2 杯形件拉深时的应力应变状态Fig.2 State of strain and stress for cup in deep-drawing

图3 垂直拉深力Pc和Pe与切向拉深力pc和pe的关系Fig.3 Relationship of resultant vertical force Pc and Pe with tangential drawing press pc and pe

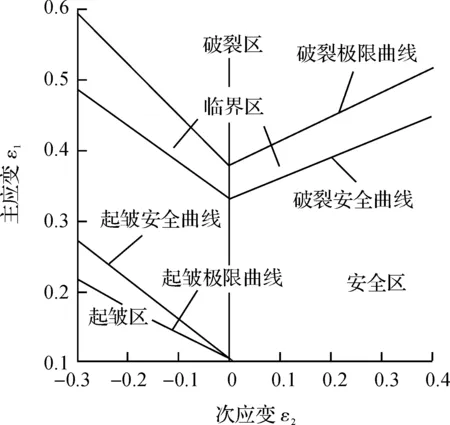

图2是杯形件拉深时的应力应变状态[4]。图2中,用σ1、ε1分别表示杯形件上取出的单元体上的径向应力与应变;σ2、ε2分别表示杯形件上取出的单元体上厚度方向的应力与应变;σ3、ε3分别表示杯形件上取出的单元体上的切向(周向)的应力与应变。在凸模圆角部分受力情况是:这部分板材料承受径向σ1和切向σ3拉应力的作用,而在板材的厚度方向受到凸模压力和弯曲作用而产生压应力σ2。板料变形为平面应变状态,ε1为拉伸,ε2为压缩,ε3=0,由于拉深时材料包在凸模圆角上,这一部分材料没有进一步参与变形或变形程度很小,所以,凸模圆角处的材料在拉深过程中基本不变薄或变化很小。但是,由图3可见,设椭圆角凸模和圆角凸模拉深至同一拉深高度或拉深深度h,都是采用圆角凹模的情况下,椭圆角凸模和圆角凸模的受力情况是略有不同的。设圆角凸模拉深,垂直方向的凸模力用Pc表示;而椭圆凸拉深时,垂直方向的凸模力用Pe表示;Pc和Pe都与板料承载能力有关。圆角凸模拉深时,凹模上板料始终要与圆角凸模相切;同样,椭圆角凸模拉深时,凹模上板料始终要与椭圆角凸模相切。但是,无论是圆角凸模拉深还是椭圆角凸模拉深,由于拉深为同一高度,板料与凹模上相切点为同一切点位置,切点坐标为(xc,yc),但从切点引出的板料(切线)与椭圆角凸模和圆角凸模相切点是不同的,设凸模中线到凹模切点的距离为r,用γc和γe分别表示采用圆角凸模和椭圆角凸模时板料切线与垂直拉深方向的夹角,用pc和pe分别表示圆角凸模和椭圆角凸模切向拉深力。根据图3可得:

Pe= 2πrpecosγe,

(1)

Pc=2πrpccosγc。

(2)

由式(1)和式(2),因为γe> γc,因此有:Pc> Pe。

综合上述分析计算:当圆角凸模和椭圆角凸模拉深成同一拉深高度或拉深深度时,椭圆角凸模拉深时产生的凸模上的垂直力Pe小于圆角凸模拉深时凸模上的垂直力Pc,使得板料的承载能力有所提高。

2有限元模拟及结果

2.1有限元模型

有限元分析选取材料08Al,毛坯直径取D0=115mm。

材料性能参数为:应变强化系数K=537MPa,屈服极限σs=110.3MPa,弹性模量E=206.8GPa,泊松比ν=0.3。

圆角凸模拉深模拟的模具结构参数为:凸模圆角半径rp=6mm,凸模直径dp=40.5mm,凹模直径dd=45mm,压边圈外径d外=115mm,压边圈内径d内=58mm,凹模圆角半径Rd=6.5mm。

椭圆角凸模拉深模拟的模具结构参数为:凸模角椭圆半长轴a=7mm,凸模角椭圆半短轴b=5mm,凸模直径dp=40.5mm,凹模直径dd=45mm,压边圈外径d外=115mm,压边圈内径d内=58mm,凹模圆角半径Rd=6.5mm。

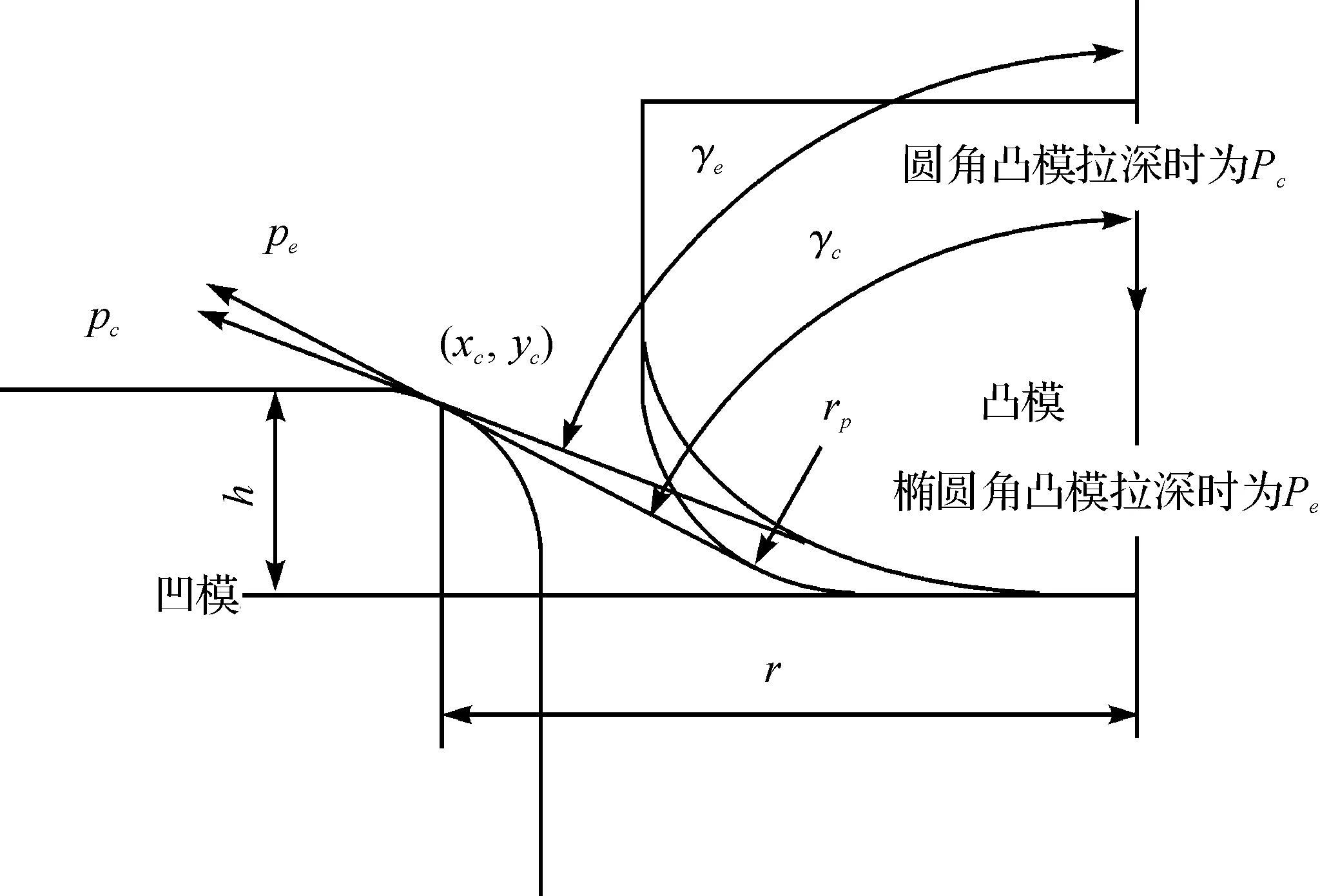

设板料与凸模和凹模及压边圈之间的摩擦因数μ=0.1。模拟时,椭圆角凸模拉深时和圆角凸模拉深时,加载在压边圈上的压边力都取1 800N。圆角凸模拉深的有限元模型和椭圆角凸模拉深的有限元模型,见图4和图5。

图4 凸模圆角半径rp=6 mmFig.4 Punch radius shoulder rp=6 mm

图5 椭圆角凸模a=7 mm,b=5 mm,Fig.5 Punch elliptic shoulder a=7 mm,b=5 mm

2.2成形极限图评价破裂或起皱

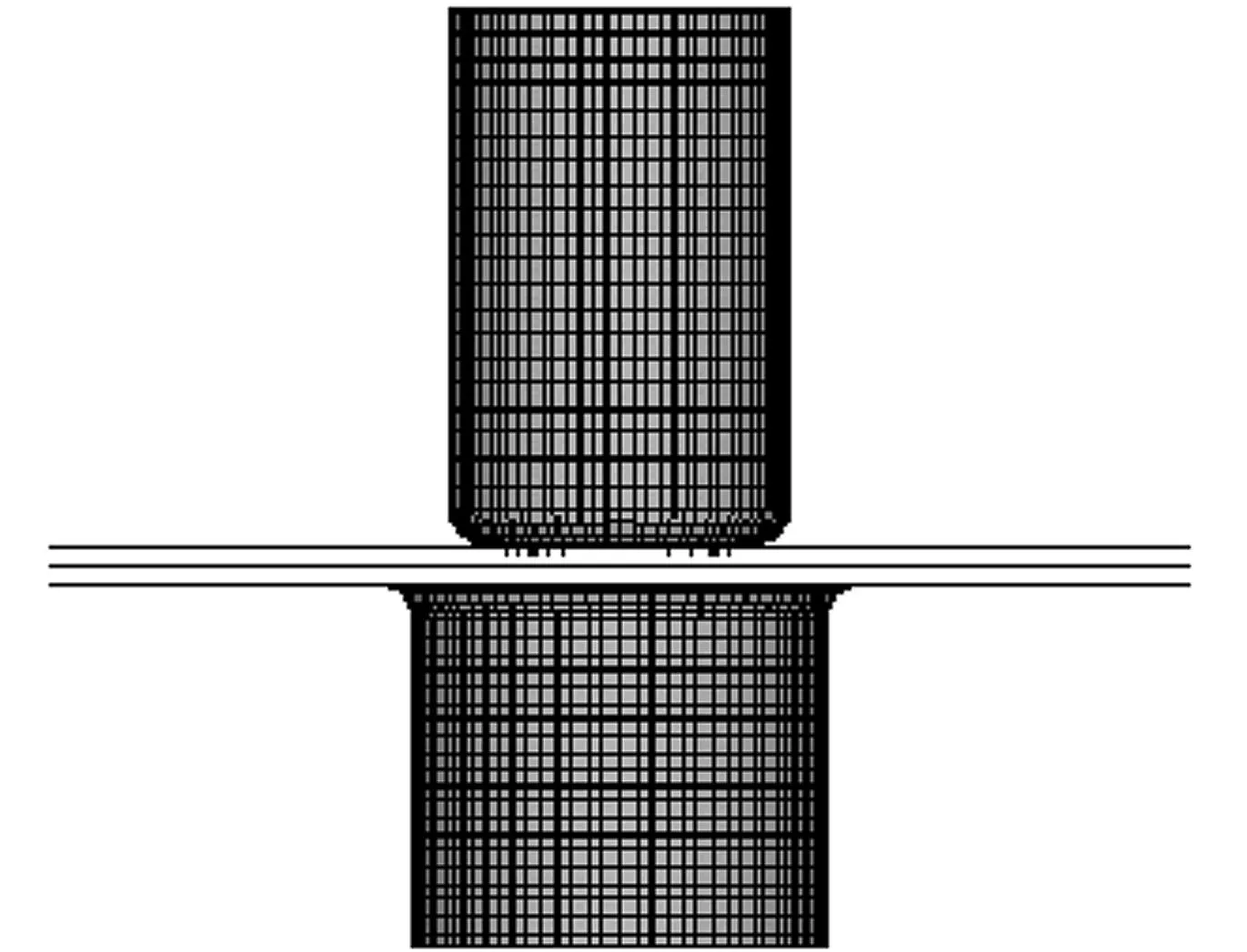

图6 成形极限图Fig.6 Forming limited schematic diagram

破裂或起皱判断见图6的成形极限图[5],如果应变点落入破裂安全曲线与起皱安全曲线之间则产品就是合格的,如果进入破裂安全曲线与破裂极限曲线就是破裂临界状态区;在起皱安全曲线与起皱极限曲线之间为起皱临界状态;在破裂极限曲线以上发生破裂,在起皱极限曲线下方就是发生起皱。

2.3结果分析

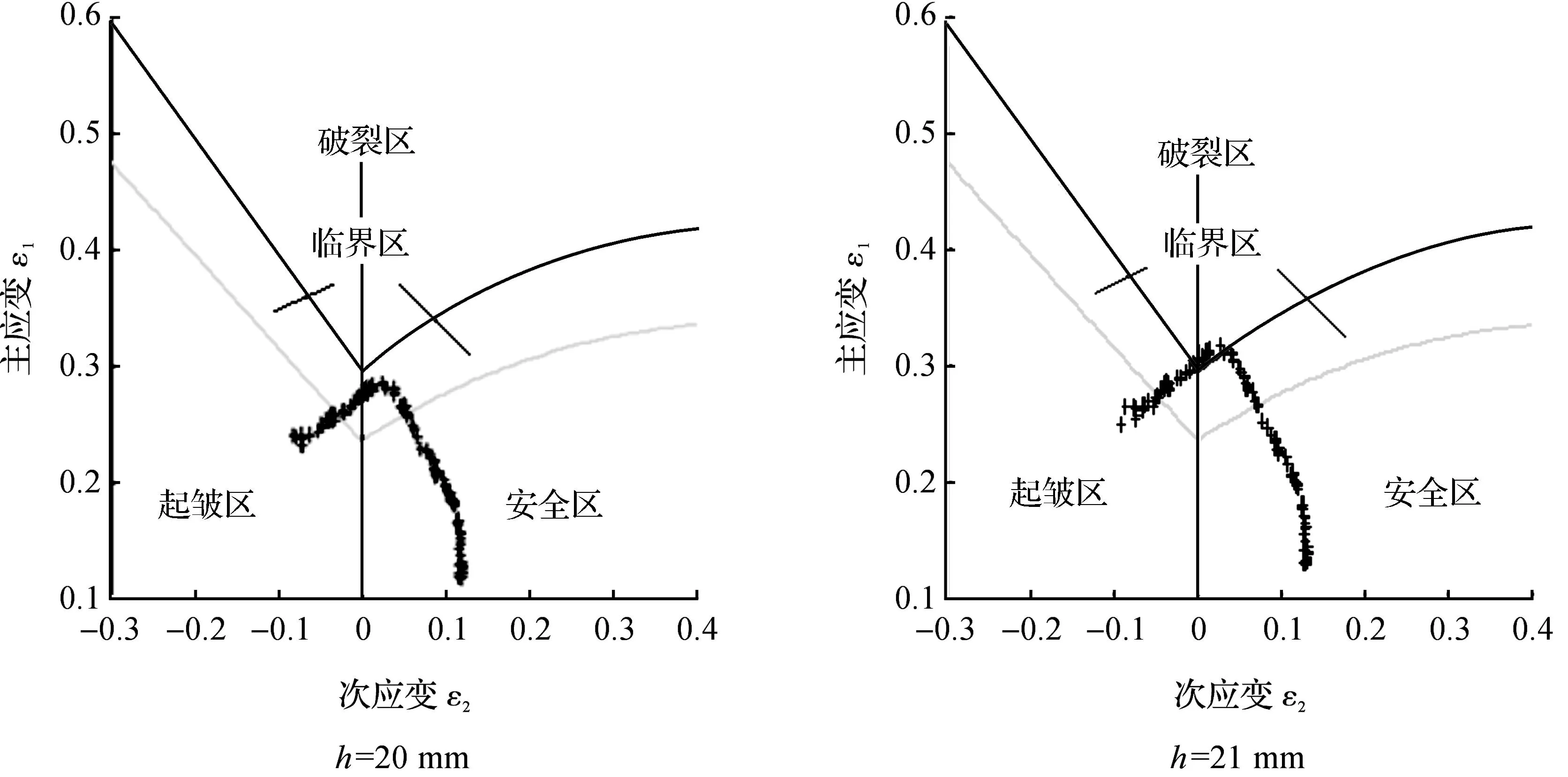

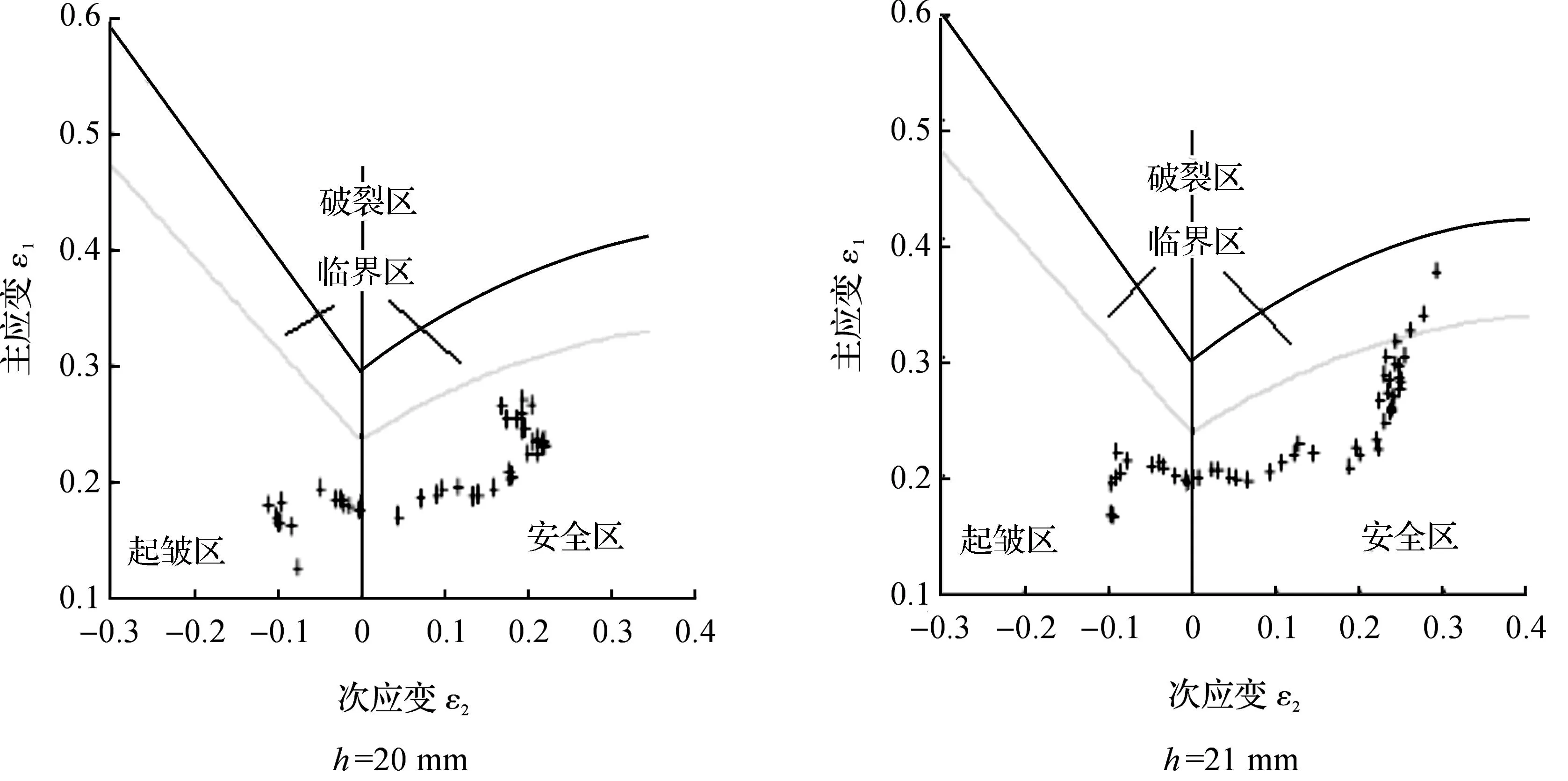

模拟速度越快,则工件越容易拉裂;模拟速度越慢,则工件越容易起皱。理想的模拟速度范围大致为ν=2.5~50m/s[6],此处取略慢一点的速度ν=2m/s,椭圆角凸模拉深时和圆角凸模拉深时,在拉深深度分别为h=20mm和h=21mm时的模拟结果如图7和图8所示。

图7 圆角凸模(r=6 mm)拉深结果 Fig.7 Drawing-result by punch radius shoulder(r=6 mm)

图8 椭圆角凸模(a=7 mm,b=5 mm)拉深结果Fig.8 Drawing-result by punch elliptic shoulder(a=7 mm,b=5 mm)

从图7和图8可以看出,圆角凸模拉深至h=20mm有应变点进入临界区,说明废品率比较高;而椭圆角凸模拉深至h=20mm应变点都在拉裂安全成形曲线下方,说明拉深件没有发生破裂,拉深件合格。当圆角凸模拉深至h=21mm时,应变点进入破裂区,说明拉深件报废;而椭圆角凸模拉深至h=21mm,应变点才进入临界区。

3结语

拉深时,由于材料是包在凸模圆角上的,这部分材料不直接参与变形,所以厚度变化不大。在拉深过程中,椭圆角凸模与圆角凸模如拉深至同一拉深高度或拉深深度时,板料与圆角凹模都是相切的,两者切点相同, 但此时板料与椭圆角凸模切点与圆角凸模切点不同,而切向拉深力是沿着切线方向的,椭圆角凸模拉深时的切向力pe与垂直方向的夹角要大于圆角凸模拉深时的切向力pc与垂直方向的夹角,这就使得拉深椭圆凸模上的垂直力Pe小于圆角凸模时凸模上的垂直力Pc。板料拉深时的承载能力与凸模垂直力有关,凸模垂直力越小,容易破裂的凸模圆角上方危险断面处的承载能力就越高。因此,椭圆角凸模拉深比圆角凸模拉深更能提高板料的承载能力,也即拉深至相同的拉深高度或拉深深度时不容易发生破裂。

参考文献:

[1]施于庆,管爱枝.用椭圆角凹模消除水管接头盖成形缺陷的研究[J]. 浙江科技学院学报,2014,26(3):186.

[2]王秀凤,张永春.冷冲压模具设计与制造[M].北京:北京航空航天大学出版社,2008:159-162.

[3]JOHN G L.金属成形科学与实践[M].麻永林,李慧琴,邢俶清,等译.北京:化学工业出版社,2006:194-198.

[4]施于庆.冲压工艺及模具设计与制造[M]. 杭州:浙江大学出版社,2012:150-151.

[5]施于庆,李凌丰.带工艺孔的板坯拉深新工艺有限元模拟[J].兵工学报,2009,30(7):967.

[6]施于庆,李凌丰.板料拉深有限元模拟冲模速度研究[J].兵器材料科学与工程,2010,33(3):77.

doi:10.3969/j.issn.1671-8798.2016.03.005

收稿日期:2015-06-11

作者简介:施于庆(1959—),男,浙江省杭州人,教授,硕士,主要从事板料成形及计算机仿真研究。

中图分类号:TG386.32

文献标志码:A

文章编号:1671-8798(2016)03-0195-05

Deep-drawing simulation of elliptic punch shoulder for cup based on ANSYS/LS -DYNA

SHI Yuqing

(School of Mechanical and Automotive Engineering, Zhejiang University of Science and Technology,Hangzhou 310023,China)

Abstract:Bottom of cup form is designed as circular bead so that process ability is convenience. But the resistance ability to defect in deep-drawing is not ideal. An elliptic/radius punch shoulder for deep drawing were set up on study cup with flange, and then two processes to form cup were simulated respectively by ANSYS/LS -DYNA. It is shown that this forming ability by elliptic punch shoulder is better than that by radius punch shoulder.

Keywords:punch; elliptic punch shoulder; deep-drawing; forming ability