20通道超声无损检测总控系统的设计

2016-07-23张艳花

高 瑜,张艳花,杨 录

(中北大学 信息与通信工程学院,山西 太原 030051)

20通道超声无损检测总控系统的设计

高瑜,张艳花,杨录

(中北大学 信息与通信工程学院,山西 太原 030051)

摘要:本设备在04版5检台10通道药筒超声自动检测系统的基础上,根据用户要求和使用建议结合最新技术重新研制而成。20通道数字超声总控系统基于USB2.0和FPGA技术,专用于药筒超声自动检测系统。只需要一条USB数据线即可和工控机建立通信连接,所有参数控制均由上位机软件界面设置,提高了系统的稳定性和可操作性。系统由中北大学和北京恒信陆峰科技发展有限公司联合研制,可检测最小当量为0.05 mm深度的划槽缺陷。利用该系统可以准确、快速地提取药筒缺陷的特征参数,通过信号算法处理,实现缺陷的自动识别和药筒分拣。

关键词:无损检测;药筒;缺陷识别

无损检测在现代化生产中具有重要的意义,它是利用物体表面跟内部缺陷对超声波传播路径的影响来实现对缺陷的识别,具有灵敏度高、使用方便、适用范围广、设备轻便、成本低及对人体和环境无影响等众多优点,被广泛地使用于国民经济的各个领域[1,2]。而超声总控系统在超声检测中对于提高检测的精度具有至关重要的作用[3],本文针对这一问题在之前设计的10通道总控系统的基础上,根据实际的生产需要并结合最新的技术对之前的系统进行升级,设计了基于USB2.0和FPGA的20通道超声总控系统,从而大大提高了检测的效率跟准确率,很好地满足了药筒构件在线生产的需要。

120通道数字超声总控系统内部结构

20通道数字超声总控系统内部结构如图1所示。

图1 20通道数字超声总控系统内部结构

主要包括:20通道超声处理板,精密线性稳压电源模块,600 V高压电源模块,20通道系统转接与控制主板,USB2.0通信、FPGA时序控制、高速AD采集系统,散热风扇及状态指示灯。超声处理板功能为超声产生、接收,增益控制,闸门选择,峰值特征提取;精密线性稳压电源模块和600 V高压电源模块为超声处理板提供工作电源。

20通道系统转接与控制主板实现各通道电源接入、控制信号接入、通道切换、信号输出。20通道系统转接与控制主板接口布局如图2所示。

图2 20通道系统转接与控制主板接口布局

系统采集板实现USB通信、控制时序产生、高速AD采集,接口布局如图3所示。

图3 接口布局

连接方法:从最下层开始依次将600 V高压和电源指示灯接入,分别接入B1~B10超声板及其对应的探头线和峰值状态指示灯,分别接入A1~A10超声板及其对应的探头线和峰值状态指示灯,接入最上层的电源,接入采集板连接扁平电缆(注意对应,内外交叉),接入采集板电源,接入采集板USB数据线(方口)并将其线缆从后面板凹口引出。检查连接关系,上电检查电源指示灯是否全亮,将超声系统USB数据线和工控机相连,开启工控机及超声检测软件,用标准超声探头分别接入各通道,在检测软件环境下利用调试界面观察各通道回波,修改通道参数(增益、闸门)观察波形是否随参数变化,全部正确,合上设备顶盖,紧固螺丝,装入机柜,连接超声探头,进入下一环节—样件调试。

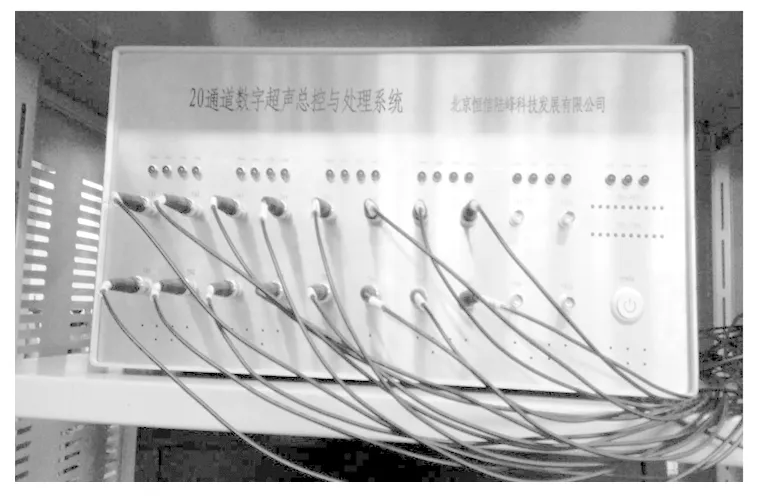

2超声总控系统面板功能

如图4所示:前面板上部为内部超声发射接收板电源状态指示灯,下部为超声探头接入端口,右上部为内部20通道超声峰值指示灯,右下部为电源总控开关。连接方式为:接入探头、连接USB数据线、连接电源线。开启超声总控系统电源,开启工控机并启动桌面超声检测软件,此时上位机软件设备栏中即可检测到该设备,通过软件界面中的控制设置可设定各通道探伤增益、闸门及工作模式;其中检波模式可用于探头检查、通道状态检查、缺陷波形显示和探伤参数的确定,峰保模式可用于连续监测回波峰值分布状态。

图4 超声总控系统前面板

3关键技术参数

探伤频率:0.5 MHz~20 MHz。

通道数:相互独立20通道。

重复频率:≥2 kHz。

采样频率:20 MHz。

总衰减量:≥60 dB。

衰减器误差:0.1 dB/2 dB。

动态范围:≥30 dB。

分辨率:≥36 dB。

垂直线性误差:≤3%。

水平线性误差:≤0.1%。

4系统升级内容

1) 检台数量扩展为8检台,提升生产能力50%以上,30药筒每小时960件,海37药筒每小时750件。

2) 每个检台配置2组探头从缺陷的两个方向扫描检测,极大地提高了缺陷的检出能力。

3) 采用能量平均综合算法在满足实时检测要求的前提下极大地提高了判伤准确性。

4) 采用多传感互锁技术,提高了运行定位精度和系统连续工作的可靠性。

5) 采用机械手下料分选技术,降低了噪音避免了检测造伤,提升了设备使用寿命。

6) 采用框架结构便于品种更换和设备维护。

7) 采用USB和FPGA技术,即插即用,便于安装维护。

5常见问题及解决方法

在使用过程中发现缺陷波很低,而此时的增益参数已调到了45 dB以上,则定位故障原因为相应通道的模拟板有问题,如果改变增益参数波形高度能够相应变化,则可将该通道板拆下,更换发射电路中的带散热块的8N80(最好选用金属封装,可用7N80代换)。如果改变增益参数波形高度不变,则有可能是系统转接板上的增益控制芯片TLC5620或与之相连的光电隔离器HCPL0630发生故障,此时请更换备用转接板并联系厂家修理。

如果在调试界面中看不到波形,而且基线也不对,请重新启动超声系统和软件,如果还看不到波形有可能是采集板故障,请更换备用采集板并联系厂家修理。

6总结

通过多次试验测试,该系统的检测速度:30药筒3.8秒/件,海37药筒小于5秒/件;标准伤样件检出率:100%;标准伤样件漏检率:0;误判率:1.8%。能够很好地达到在线生产的需要。

参考文献

[1]李家伟,陈积懋.无损检测手册[M].北京:机械工业出版社,2004:155-221.

[2]刘贵民.无损检测技术[M].北京:国防工业出版社,2006:55-99.

[3]江山,霍立兴,樊立国.表面及进表面裂纹的爬波无损检测[J].无损检测,2005,29(3):7-11.

收稿日期:2015-12-03

作者简介:高瑜(1989- ),男,山西吕梁人,硕士,研究方向:无损检测。

文章编号:1674- 4578(2016)02- 0013- 02

中图分类号:TP274.5

文献标识码:A

Design of 20 Channel Ultrasonic Nondestructive Testing Central Control System

Gao Yu, Zhang Yanhua, Yang Lu

(SchoolofInformationandCommunicationEngineering,NorthUniversityofChina,TaiyuanShanxi030051,China)

Abstract:According to the user's requirements and recommendations for their use and combined with the latest technology, The equipment is redeveloped based on the 04 version, 5 inspection station and 10 channel cartridge ultrasonic automatic detection system. Based on the USB 2.0 and FPGA technology, this 20 channel digital ultrasonic control system is especially used for cartridge automatic ultrasonic testing system. Only an USB data line is required to establish a communication connection with the industrial computer, and all parameters are controlled by the upper computer software interface, which improves the stability and operability of the system. The minimal equivalent of detection is 0.05mm depth for slotting defects. With the using of system, it can accurately and quickly extract the characteristic parameters of the cartridge defects, realize the automatic defect recognition and cartridge sorting through signal algorithm processing.

Key words:nondestructive testing; cartridge; defect identification