双馈风力发电机组高速刹车闸改进对降低机组维护成本的影响

2016-07-23彭定杰

彭定杰

(东方电气风电有限公司,四川德阳,618000)

双馈风力发电机组高速刹车闸改进对降低机组维护成本的影响

彭定杰

(东方电气风电有限公司,四川德阳,618000)

摘要:文章针对双馈风电机组高速刹车闸在风机控制中的功能进行探讨,结合直驱风电机组刹车方式,改进现有刹车方式以降低机组维护成本。

关键词:高速刹车闸,制动,经济性

0 引言

风力发电是目前世界清洁能源之一,是全球未来发电的主力军。近年来,我国风电产业发展势头迅猛。随着国家大力倡导可再生能源,风电装机容量在不断地增加,截止到2014年底,全国累计装机容量已经突破108kW。随着时间的推移,目前进入机组售后期的风机数量逐渐增加。在保证机组安全性的前提下,如何降低机组维护成本,是风机整机厂家和客户都较为关心的问题。针对目前双馈机组的部分设计进行功能优化,有利于降低机组维护成本,提高机组竞争力。

1 制动系统现状

风力发电机技术在该领域有2种路线:双馈式异步风力发电机(简称双馈风机)和永磁同步直驱风力发电机(简称直驱风机)。采用双馈技术的代表企业为东方风电、华锐风电等公司。采用直驱技术的代表企业为东方风电、金风科技、湘电股份等风电公司。

2种技术在制动停机方面主要区别在于:双馈风机靠叶片气动刹车和高速刹车闸进行制动停机;而直驱风机靠叶片气动刹车和手动维护刹车闸进行制动停机。

根据“IEC-61400-1第一部分:风机设计”的8.4中规范,风机需要1套以上的制动系统对风机进行保护,其要求第一制动系统推荐为气动刹车,如果气动刹车无法作为第一制动系统时,第一制动系统需要采用制动装置作用在风轮轴上或风机的风轮上。对于风机第二制动系统需提供何种制动方式没有明确要求。

目前风电行业兆瓦级以上机组都采用了变速变桨距控制方式来控制风机功率输出。变桨距控制方式很容易让机组的制动系统满足设计规范中对第一制动系统的要求;而第二制动系统采用何种制动保护装置没有明确要求,各个风机厂家根据自身技术和结合机组自身的特点对第二制动系统有不同的设计方式。直驱技术和双馈技术这2种技术路线机组所对应的制动系统对比如表1所示。

从表1可以看出,直驱机组只有通过气动制动方式(独立控制)来让机组转速降低到安全转速内,而双馈机组除了气动制动方式(不一定独立控制)外,还在触发某些特定故障时,刹车闸直接作用在高速轴刹车盘上让风机转速降低到安全转速内。

高速刹车闸作为机组安全停机装置的重要组成部分,从设计理论方面来看,该部件的投运频率会非常低,只有在机组出现重大安全故障时才投入使用,使机组在最短时间内停止转动,防止机组出现更严重后果。而在双馈风机实际运行过程中,发现该部件投运频率非常高,经过长期研究分析,高速刹车闸频繁动作是引起机组安全故障事件频发的主要原因,包括国内风场地形复杂引起的超速、风机异常震动,国产风机零部件的稳定性、操作人员因素等方面。

从现有控制方式分析,双馈机组的高速刹车闸频繁运行会造成一系列连锁问题,主要问题为:

(1)刹车闸片磨损过快,造成维护成本增加;

(2)齿轮箱瞬间从高速状态变成堵转状态,使齿轮箱承受过度冲击,造成疲劳衰减厉害;

(3)风机机械部件频繁承受剧烈振动,引起机械疲劳损伤。

如何防止以上问题出现,降低机组维护成本是风机整机厂家后续面临的严峻问题。

2 制动系统对比

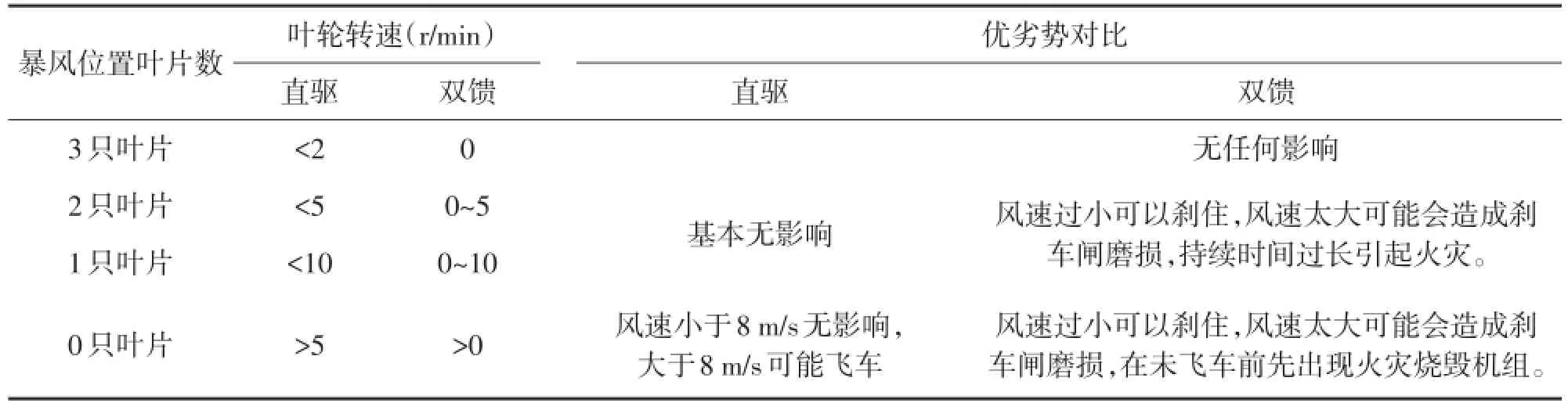

从目前制动系统方式来看,双馈机组的制动系统看似更加有利于机组快速停机。对比使用功能,这2种方式能让机组完全停止下来的概率几乎一致,唯一区别只是机组转速降低到安全转速下的时间稍微不一样而已。但从存在的安全隐患和维护成本角度来说,双馈机组劣势较大,详细对比见表2。

表2 制动系统对比

2.1安全性对比分析

从防止飞车的概率来看,直驱机组目前的制动系统和双馈机组的制动系统概率基本一样。但是使用高速刹车闸作为制动保护装置的双馈机组存在其他的安全风险远大于直驱机组。

极端情况下(风速过大),如果风机出现3个叶片都在零度附近。无论采用气动制动还是气动+刹车闸方式制动,都无法防止风机飞车的风险。即使刹车闸抱住高速刹车盘,也无法顶住叶轮受风速影响的作用力,最后磨完刹车闸片后再飞车,也有可能在没有飞车前因为闸片磨损引起的火灾烧毁机组。

对于采用气动+刹车闸方式制动的机组,在IEC标准中对制动器保护要求如下:“如果制动器能在最小制动水平滑动至静止状态,则当制动器要维持风机在一个固定状态,制动器在湍流风时的滑动时间必须足够短,以避免过热、制动器性能损伤和火灾风险。”目前双馈机组一旦出现触发需要刹车闸制动的故障时,刹车闸将立即制动于刹车盘上,正常情况时,可以将叶轮抱死;但当出现叶片没回到暴风位置的情况时,叶轮在风的作用力下,叶轮转动力一旦出现大于制动力时,将出现刹车闸和刹车盘滑动摩擦,如果没有及时维护该故障,该摩擦状态会一直持续,直至刹车闸磨损完毕,磨损过程中会出现局部高温,并存在可能引起火灾的隐患。

2.2经济性对比分析

双馈机组第二制动系统的维护成本将是直驱机组第二制动系统的6~12倍,直驱机组10年约需1组闸片,双馈机组10年约需6~12组闸片。(不包括人工成本和停机时间造成的损失)。

目前直驱机组采用的第二制动系统,除需要维护机组时使用外,一直都不参与机组制动保护;该装置的闸片损耗极少,如果机组稳定性高的话,一般10年左右才可能更换一次闸片。

双馈机组采用的第二制动系统除了需要维护机组外,还具有在特定故障下将风机快速停止的功能。高速刹车闸在机组接到刹车闸动作指令时,刹车闸就立即投入运行将刹车盘抱死。如果机组频繁出现使用刹车闸停机的故障,闸片磨损会非常严重。从目前某采用双馈技术整机厂家投运的机组磨损情况来看,1台机组的刹车片使用寿命一般在2年左右。

目前1台机组年硬件成本为0.2万元/台,人工成本为0.03万元/台,合计成本为0.23万元/台(硬件成本+人工成本),改造1台机组人工成本为0.06万元/台。若对机组进行改造,3年质保期内1台机组每年可节约成本为0.21万元/台=(0.23万元/台× 3-0.06万元/台)/3。以1.5 MW机组,5万装机容量装配33台机组计算,年均节约成本6.93万元= 0.21万元/台×33台。

以上计算不含制动系统其他配套硬件损坏的成本,比如液压电池阀、制动闸片底座等。

2.3对其余部件的影响

根据现有双馈机组控制策略,若出现最高级别安全链故障时,不管机组转速多大,都会立即投入高速刹车闸对机组进行制动。如果机组处于额定转速附近时,叶轮的作用力矩和高速刹车闸的制动力矩进行相互叠加,此时齿轮箱内部承受近似于2倍的正常负载力矩,并且该冲击力瞬间加载在啮合齿上,多次冲击加重了啮合齿的疲劳损伤。如果采用1个机械刹车或者没有轴对称布置,还会产生较大横向力作用在啮合齿和轴承上。一旦机组频繁出现最高级别安全故障,该风机的齿轮箱寿命会比其他机组寿命短,也会短于齿轮箱的设计寿命。

其余机组部件在高速闸瞬间制动力矩作用下也会出现一定冲击力,造成机组机械零部件疲劳损坏。

3 改进建议

(1)针对已经实现3只叶片独立变桨的双馈机组,建议取消现有高速刹车闸作为停机的制动功能,只在机组维护时使用该刹车闸进行机组维护停机(从最经济和安全的角度考虑)。

(2)针对未实现3只叶片独立变桨的双馈机组,建议修改刹车闸动作模式,在最高级别安全故障出现后,一定时间内3个叶片角度未回收到一定位置时,不管此时转速多少,高速刹车闸立即投入,该控制方式也符合安全认证要求(第一制动系统失效后,第二制动系统投入,没有要求最高级别安全故障时必须同时2套制动系统投入使用)。该方式可以降低高速刹车动作在额定转速时对机组齿轮箱的冲击,也能降低闸片的磨损程度,增加闸片的使用寿命。

(3)为防止发生火灾,建议机组叶轮转速降低到安全转速后,刹车闸自动处于松开状态。在维护检修模式时,手动控制刹车闸制动或松开状态。

4 结语

对于目前双馈机组数量庞大,维护成本逐渐增加的趋势,本文提出的高速刹车闸改进方案在实际风场验证后,对降低机组维护成本有很好的经济效益并增大了机组市场竞争力。

参考文献

[1]左然,施明恒,王希麟.可再生能源概论:第一版[M].北京:机械工业出版社,2008.

[2]叶杭治.风力发电机组控制技术[M].北京:机械工业出版社,2002.

Effect of Improvement of High Speed Brake on Reducing Unit Maintenance Cost for Doubly-fed Wind Turbine

Peng Dingjie

(Dongfang Electric Wind Power Co.,Ltd.,Deyang Sichuan,618000)

Abstract:In this paper,the function of the high speed brake in the controlling of the doubly-fed wind turbine is discussed.Combined with the direct-driven wind turbine,the existing brake mode is improved to reduce the unit maintenance cost.

Key words:high speed brake,braking,economy

中图分类号:TK262

文献标识码:A

文章编号:1674-9987(2016)02-0064-04

DOI:10.13808/j.cnki.issn1674-9987.2016.02.015

作者简介:彭定杰(1981-),男,助理工程师,现主要从事风力发电机组技术服务、工程技术工作。