精铸工艺对重型燃机叶片质量的影响研究

2016-07-23刘艳领张琼元巩秀芳杨功显

刘艳领,张琼元,巩秀芳,杨功显

(东方汽轮机有限公司 长寿命高温材料国家重点实验室,四川德阳,618000)

精铸工艺对重型燃机叶片质量的影响研究

刘艳领,张琼元,巩秀芳,杨功显

(东方汽轮机有限公司 长寿命高温材料国家重点实验室,四川德阳,618000)

摘要:采用数值模拟的方法,研究精铸工艺参数对某重型燃机叶片铸件质量的影响规律,优化工艺参数,指导生产实际。研究结果表明:在文章研究范围内,随着浇注温度的升高,叶根缺陷大幅度减少,叶身缺陷变化不大;随着模壳温度的升高,叶身的缺陷大幅度增多,叶根缺陷略有下降,叶顶缺陷变化不明显;随着模壳厚度的增加,叶根和叶身的缺陷急剧减少,叶顶的缺陷变化不明显。

关键词:数值模拟,精铸参数,缩松

0 引言

涡轮叶片作为重型燃气轮机的关键部件,主要工作在1 300℃以上的极端工况并且需要长时连续运行,由于其苛刻的工作条件,对其内部质量有很高的要求,目前涡轮叶片主要采用熔模精密铸造的方法来制取。熔模铸造是一种少切削、无切削加工的近净成型工艺,可适用于各种合金的铸造成型。其优点是:尺寸精度高、表面质量好、适用复杂形状、生产批量灵活[1],可以满足涡轮叶片对制造技术的要求。但是由于重型燃机叶片尺寸大、结构复杂、厚薄差距大,极易产生缩松等缺陷[2]。

研究表明[3]:在镍基高温合金中缩松形成的倾向性不仅取决于合金成分,同时也与浇注温度、模壳预热温度、铸件冷却方式等铸造工艺条件密切相关[4]。传统的工艺设计往往通过多次工艺试验来摸索改进,浪费大量的时间和昂贵的材料。近年来,随着计算技术的发展和成熟,CAE技术取得了突飞猛进的进展,越来越多的研究学者投入到数值模拟的工作中来,通过数值模拟的方法来预测铸件的缩孔、缩松等缺陷。现在普遍使用的ProCAST软件,不仅可以模拟铸件的充型过程、温度场分布与变化、铸件的热裂倾向、铸件的热结位置和大小等信息,还可以非常直观地查看零件的变形情况以及晶粒分布情况等。在实际浇注之前,首先通过数值模拟的方法,对其浇注过程中流场、温度场进行计算,并对不同浇注工艺下的凝固过程和缺陷形成情况进行预测,进而研究缺陷形成的原因,从而优化浇注工艺参数指导实际生产,是一项非常有意义的工作[2]。

浇注温度、模壳温度、模壳厚度等是非常重要的浇注工艺参数,其大小变化对铸件的缩松缺陷有非常显著的影响。如何设定浇注工艺参数,来保证铸件的质量,是非常重要的。本文采用数值模拟的方法来研究浇注温度、模壳温度、模壳厚度3个参数对重型燃机叶片铸件疏松缺陷的影响规律,为实际生产提供参考。

1 浇注温度对缩松的影响

浇注温度对铸件缺陷有显著的影响,浇注温度高,合金流动性好,有利于补缩,但是会出现晶粒粗大的现象。浇注温度低,合金流动性差,不利于补缩,还会造成薄壁区域出现欠铸、冷隔等缺陷。保持模壳预热温度不变,研究不同的浇注温度对铸件缺陷的影响规律,从而优化浇注工艺参数。

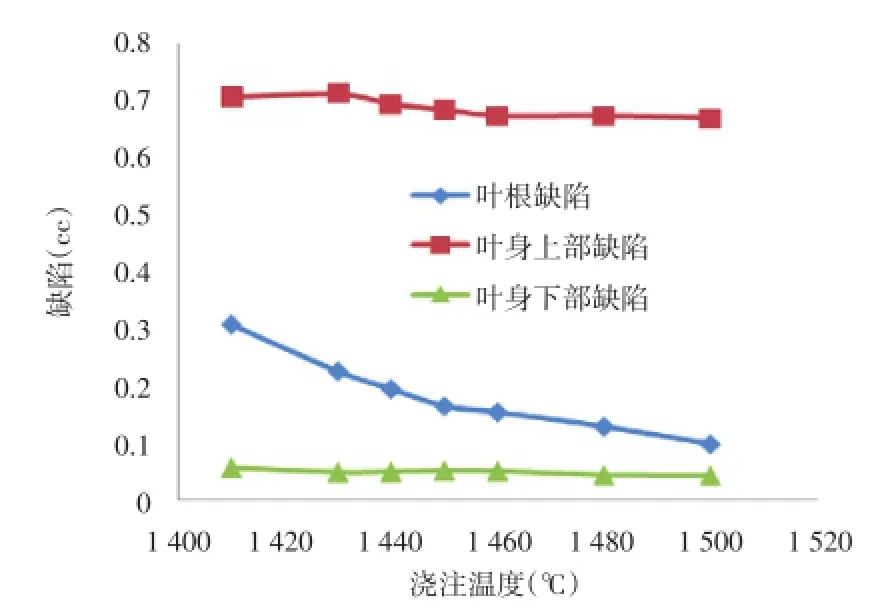

模拟参数为:模壳厚度10 mm;模壳温度900℃;浇注温度从1 410℃变化到1 500℃,共进行7组模拟计算,结果如图1所示,图中紫色区域为可能出现宏观疏松的区域。从图中可以看出,铸件最终缺陷位置主要集中在叶根部位、叶身上部和叶顶3个位置,其中叶身上部缺陷最为严重。随着浇注温度从1 410℃提高到1 500℃,叶根缺陷逐渐减少,叶身缺陷变化不明显。

图1 缺陷大小随浇注温度升高的变化趋势(图中紫色区域为缺陷区域)

出现缺陷的叶根、叶身上部和叶顶3个位置是叶片相对厚大的位置,也就是叶片的热结位置,最后凝固,不能得到有效的补缩。

图2 缺陷大小随浇注温度的变化规律曲线

从图2中曲线变化规律可以看到,随着浇注温度的提高,叶根缩松大幅度减少;叶身缺陷变化不大。说明提高浇注温度后,叶根的凝固顺序得到很好的改善,原来热结的位置能够得到一定的补缩,但是对于叶身来说热结位置依然没有得到很好的补缩。

2 模壳温度对缩松的影响

提高模壳温度,采用慢冷条件,增加局部凝固时间,有利于增强合金液冷凝收缩时对枝晶间空穴的充填能力,减小疏松倾向[5]。模壳温度过低,在出气边会出现欠铸、冷隔等缺陷且极易形成激冷晶区。保持浇注温度、模壳厚度等参数不变,变换模壳温度,研究其对铸件缺陷的影响规律,进而优化浇注工艺参数。

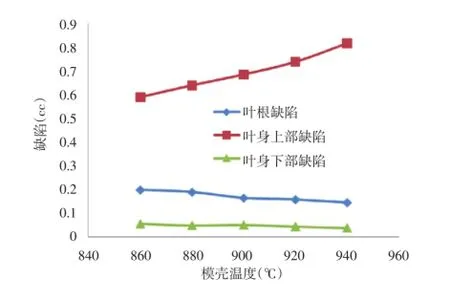

模拟参数:浇注温度1 450℃;模壳厚度10 mm;模壳温度从860~940℃范围内变化,共进行5组模拟计算。计算结果如图3所示,随着模壳温度从860℃提高到940℃,叶片根部缺陷略有减少,叶身缺陷略有增加。由此可见,模壳温度的提高对叶片补缩不利。

图3 缺陷大小随模壳温度升高的变化趋势(图中紫色区域为缺陷区域)

由图3可见,缩松主要出现在最后凝固的叶根、叶身上部和叶顶3个区域。由于叶身厚薄不均在凝固的过程中,出现“V”字形的凝固顺序,导致叶身中间部位得不到合金液的补缩,极易出现缩松缺陷。叶根位置为整个叶片的最大热结位置,心部热量扩散最慢,凝固时间最长,同样极易出现缩松缺陷。

图4 模壳温度对缺陷的影响

从图4曲线走势可以看出,随着模壳温度升高,叶身上部的缩松大幅度增多;叶根缩松略有下降;叶顶缩松变化不明显。总体来看,在浇注温度为1 450℃的情况下,模壳温度越高,越不利于铸件补缩。

3 模壳厚度对缩松的影响

模壳的厚度对铸件缺陷的影响也像浇注温度和模壳温度一样,是非常重要的一个参数。模壳厚度的不同将影响合金与外界的换热。保持浇注温度、模壳温度不变,变换模壳的厚度,来研究模壳厚度对铸件缺陷的影响规律,从而优化浇注工艺参数。

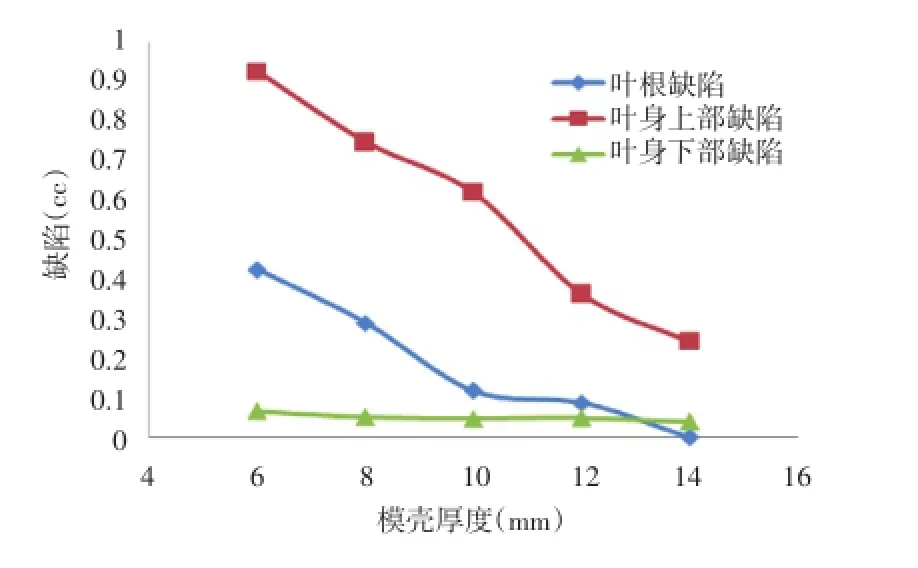

模拟参数:浇注温度1 480℃;模壳温度880℃;模壳厚度从6~14 mm变化,共进行5组模拟计算。结果如图5所示,随着模壳厚度的增加,叶根的缺陷逐渐减少,当模壳厚度为14 mm时,叶根缺陷消失,叶身缺陷也明显减少。由此可见,模壳厚度的增加有利于缩松缺陷的减小和消除。

图5 缺陷大小随模壳厚度增加的变化趋势(图中紫色区域为缺陷区域)

图6 模壳厚度对缺陷的影响

由图6可见,随着模壳厚度增大,叶根和叶身上部的缩松急剧减少;叶顶的缩松变化不明显。增加模壳厚度,有利于补缩,甚至消除叶根的缺陷。

综上:随着浇注温度的升高,叶根缩松大幅度减少;叶身缩松变化不大;随着模壳温度的升高,叶身上部的缩松明显增多;叶根缩松略有下降;叶顶缩松变化不明显;随着模壳厚度的增加,叶根和叶身上部的缩松急剧减少;叶身顶的

缩松变化不明显。可见,浇注温度的提高,模壳厚度的增加,有利于叶片的补缩;模壳温度的提高,不利于叶片的补缩。其中模壳厚度对缩松缺陷的影响最大。

4 分析总结

空冷情况下,浇注温度越高,缺陷越少;因为浇注温度较高时,合金流动性好,有利于补缩。模壳温度越低,缺陷越少;模壳越厚,缺陷越少。

参考文献

[1]吕志刚,崔旭龙,周泽衡,我国精密铸造业面临的挑战与对策[J].特种铸造及有色合金,2011,31(3):251-253.

[2]唐宁,许庆彦,柳百成.重型燃气轮机叶片熔模铸造过程数值模拟[J].特种铸造及有色合金,2011,31(11):1028-1031.

[3]Bachelet E,Lesoult G.Quality of Castings of Superalloys Superalloys,Source Book[M].Ohio,USA,American Society for Metals,1984:2307-2341.

[4]陈伟,李长春,李辉,等.铸造工艺对一种铸造高温合金性能及其稳定性的影响[J].铸造,2005,54(9):871-874.

[5]应财德.大型涡轮转子叶片熔模精铸特点[J].特种铸造及有色合金,1994,(3):24-26.

Effect of Investment Casting Process on Heavy Duty Turbine Blade Quality

Liu Yanling,Zhang Qiongyuan,Gong Xiufang,Yang Gongxian

(State Key Laboratory of Long-life High Temperature Materials,Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

Abstract:The numerical simulation method was used to study how casting parameters affected the quality of the heavy duty gas tur⁃bine blade.The result showed that as the casting temperature increased,the porosity volume in the root of the blade decreased,that in the air foil of the blade stayed the same way,as the mold shell temperature increased,the porosity volume in the air foil of the blade in⁃creased,that in the root of the blade decreased.As the thickness of the mold shell increased,the porosity volume in the root and air foil of the blade decreased sharply.

Key words:numerical simulation,casting parameters,porosity

中图分类号:TG249

文献标识码:A

文章编号:1674-9987(2016)02-0036-03

DOI:10.13808/j.cnki.issn1674-9987.2016.02.009

作者简介:刘艳领(1985-),女,硕士,毕业于西安交通大学,现主要从事材料研究工作。