局部整体移动在凝汽器管束模块修复中的可行性分析及应用

2016-07-23陈达平熊建坤伍敏陶德刘燕

陈达平,熊建坤,伍敏,陶德,刘燕

(东方汽轮机有限公司,四川德阳,618000)

局部整体移动在凝汽器管束模块修复中的可行性分析及应用

陈达平,熊建坤,伍敏,陶德,刘燕

(东方汽轮机有限公司,四川德阳,618000)

摘要:针对某核电机组凝汽器管束模块内部挡汽板搭接量超差,通过对修复方案的大胆设想、理论分析、对比,制定了利用局部整体移动来实现修复的技术方案。结果表明:只要在修复实现过程中采取必要的工艺措施,采用局部整体移动进行还原复杂结构的内部尺寸是可行且是安全、经济的。

关键词:局部整体移动,分析和实施,管束模块,修复,工艺措施

1 前言

核电机组凝汽器管束模块内部两端管板处的V型板采取搭接结构,其搭接要求如图1所示:两压板与V型板的搭接量应为15~25 mm。修复模块出水侧挡汽板最上面2块压板与V型板基本处于脱离状态,如图2所示。采用内窥镜对搭接量进行测量,确认V型板与压板有约0~2 mm的搭接量。由于钛管的热膨胀率小于碳钢的热膨胀率,在环境温度上升的情况下,钛管热膨胀量小于碳钢热膨胀量,挡汽板搭接量会增加,在环境温度下降时,挡汽板将会产生脱落,特别是在较为寒冷的地区。在运行稳定阶段不会脱落,但运行初期,由于凝汽器进水室冷却水的冲击,进水侧端管板将会更向内凹,出水侧向外凸,故可能会产生脱落的情况。脱落后会造成挡汽板的振动和管束收缩不畅,可能造成钛管与端管板的脱落,影响电站的运行,也会造成大量蒸汽被真空泵抽走,工质损失。因此必须增加出水侧挡汽板的搭接量。但是该模块已经完成了模块整体装焊和钛管胀焊工作,其修复难度大、风险高。

图1 挡汽板搭接量

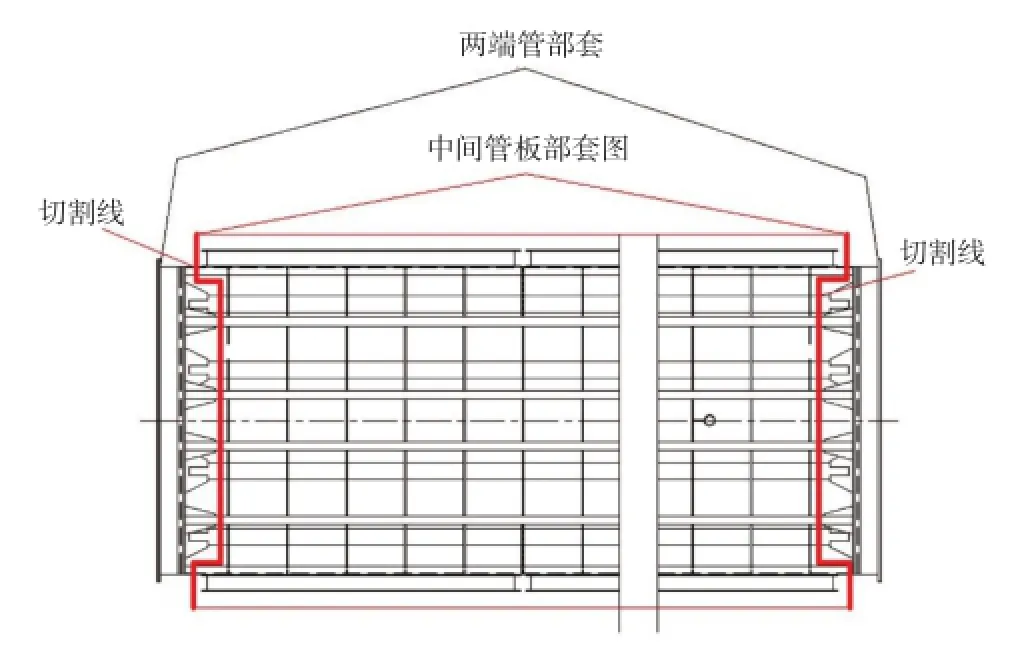

2 壳体模块结构介绍

凝汽器壳体模块主要由端管板组件、中间管板组件和抽气管道等组成。端管板组件主要由端管板和4块端板组成,进水侧与出水侧各1件。两端管板组件通过9 322根冷却钛管胀焊连接。中间管板组件包括:中间管板、内部布置28件拉杆、4角布置L型钢、底部4件H型钢、顶部4件工字钢、中心有21块挡汽板连接、两侧各有4件H型钢加强。端管板组件与中间管板组件采用L型钢、顶部工字钢和底部H型钢连接,中间管板中心位置通过压板和挡汽板(件4)与端管板连接,如图2所示。

图2 模块壳体图

3 修复方案思路及对比

3.1方案一

3.1.1方案总体思路

将挡汽板周围的换热管拔掉,直到操作人员可以进入模块内部对V型挡汽板进行整体加长处理。为保证修复操作空间和返修质量,需拔管1 058根,拔管位置如图3所示蓝红区域。

图3 拔管区域图

3.1.2方案可行性分析

拔管后,返修操作空间较大,修复后挡汽板搭接量能够满足图纸要求,且返修操作难度较小。由于拔管数量太多,造成修复方案存在以下几个问题:①集中拔管容易引起管板变形和钛层脱层,造成整个管束报废的巨大风险;②拔管后需要更换新管,费用昂贵(钛管价格近1 500元/根)。③拔管后需要重新对管子进行穿、胀、焊等工作,操作繁琐,质量不易保证。

3.2方案二

3.2.1方案总体思路

进行局部切割,让换热管与管板组成的组件整体移动实现V型板搭接量复位,从而达到规定要求。具体操作如图4所示,将侧端管板组件与中间管板组件切割分开,两端管板组件与所有管子形成一个整体部套,所有中间管板组件形成一个整体部套。通过推拉顶结合调整两部套的相对位置,使出水侧V型板的搭接量满足设计分析的最低要求,然后将两部套焊接为一个整体。

图4 方案图

3.2.2方案二可行性论证

要实现模块两部套的整体相对移动,最重要的是考虑以下因素:①推拉时是否引起端管板脱层问题;②需计算分析最小推拉力,以保证克服模块相对移动的静摩擦力;③推拉过程中推拉杆的位置布置理论分析。

3.2.2.1端管板推拉脱层问题分析

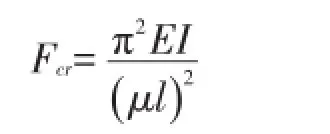

钛管在推动时保持稳定的临界力计算,根据压杆稳定的欧拉公式:

式中:

E—钛管的弹性模量,MPa;

I—横截面的最小惯性矩;

l—档距;

μ—压杆的长度系数。

在推动的情况下,根据不同的约束条件,长度系数μ是选取钛管与中间管板之间的两端铰支约束,μ=0.7。由于推动钛管的推力均小于200 N,钛管不会失稳。根据胀接实验数据,钛管与端管板胀接后的抗拉强度大于11 kN,钛管失稳时也不会破坏端管板与钛管的胀焊结构,推拉时不会产生脱层的风险。

3.2.2.2理论推动力的计算

(1) 摩擦力计算[1]

管孔与管子的公差为0.45~0.65 mm,同轴度公差小于2 mm。在理论分析、计算摩擦力时,假设中间管板与管子摩擦力为0,推拉时仅需克服端管板组件和钛管自重产生的静摩擦力。由于模块壳体62 t,端管板组件和管子重量为42 t,中间管板组件为20 t。

理论摩擦力计算如下:

由于中间管板同轴度和钛管的挠度,而引起钛管弯曲非自重变形造成的附加摩擦力估算为:

则整个推动力的估算最大静摩擦力为:

(2)推拉杆布置及推拉力计算[2]

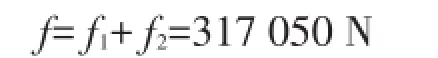

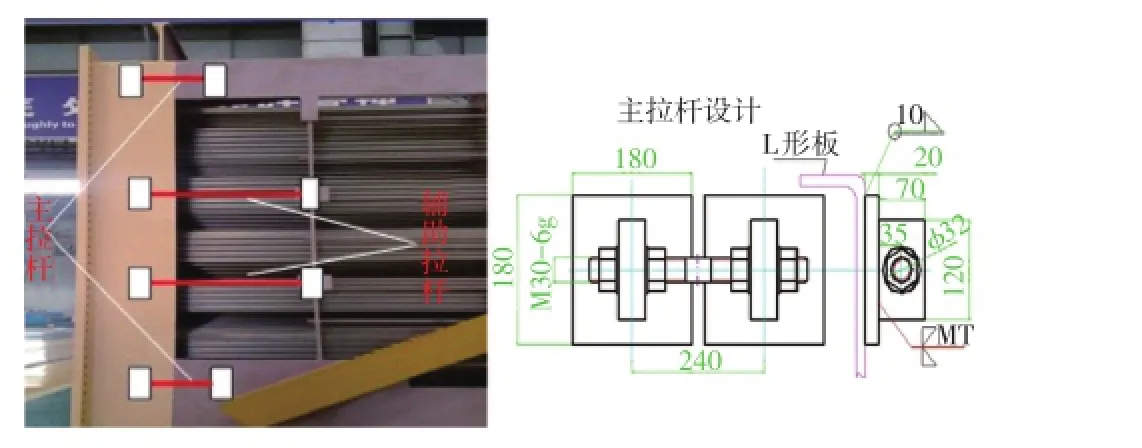

为保证推拉力均匀分布,在进出水侧端管板组件上下两侧一共布置了8个主拉杆,具体位置如图5所示。

图5 拉杆布置图

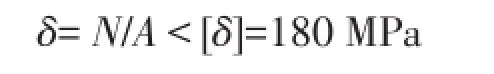

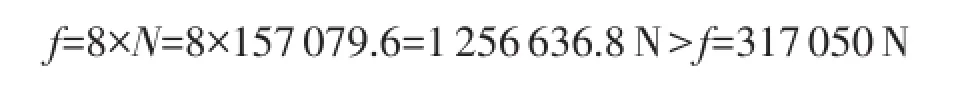

主拉杆M30,其许用应力[δ]=180 MPa,计算每根拉杆承受的拉应力为:

每根主拉杆承受拉力为:

N=157 079.6 N

推动力为:

3.3方案对比

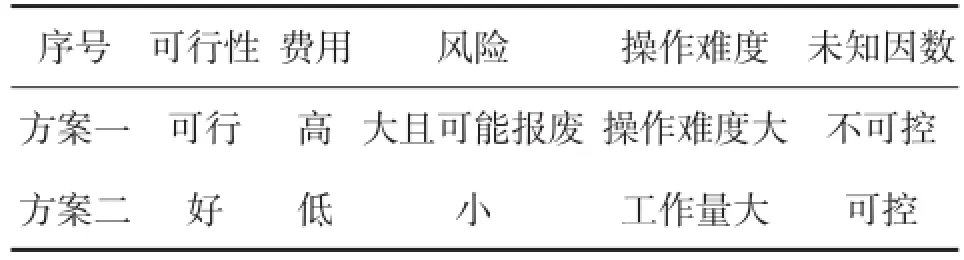

2种方案对比结果见表1。

表1 方案对比

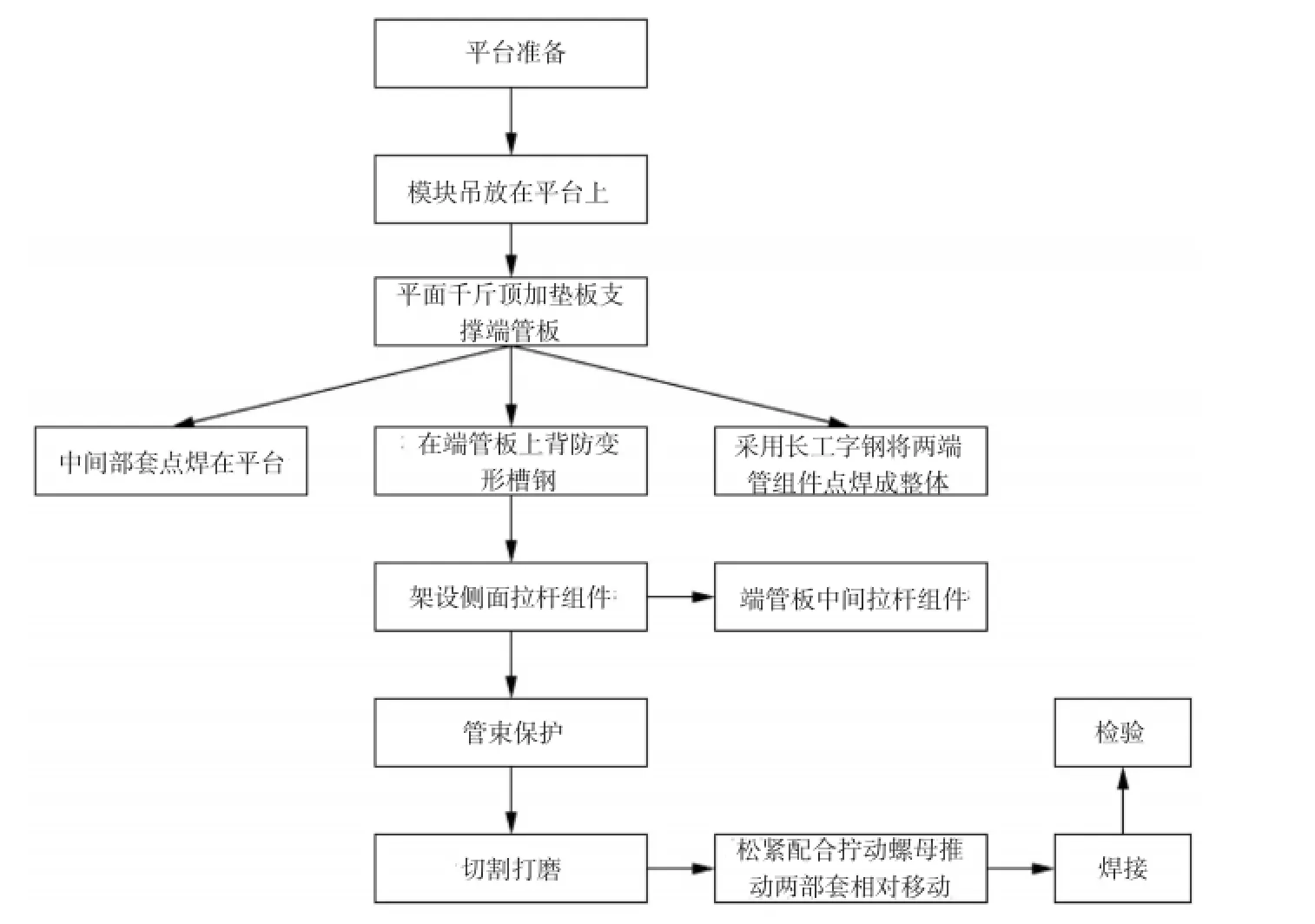

4 实施工艺流程

实施工艺流程如图6所示。

图6 工艺流程图

5 方案具体实施应用

5.1切割

5.1.1切割准备

(1)模块支撑

将壳体模块吊放在平台上,中间部套下面的工字钢点焊在平台上,然后将6个平面千斤顶配合涂油均布安放在端管板下部实现可滑动,支撑在出水侧和进水侧的端管板。在管板四周和管板中心布置百分表、下部布置测力计。并调整平面千斤顶到适当的高度,保证6个平面千斤顶尽量均匀受力支撑端管板。

(2)防错位工艺拉筋布置

为防止切割时模块两部分发生错位和变形,在切割前按下面方式布置工艺拉筋,保证端管板位置不发生变化。

①将3根重量轻的小型槽钢分段点焊在出水侧和进水侧两端管工字钢上,将两端管板连接成一个整体加强结构;

②在两端管板中部圆周区域上,均布5根长拉杆,拉杆通过管束,在两端管板上通过螺母联接;

③在端管板两侧布置支撑框架,在端管板和支撑框架均布设置推力千斤顶,在出水侧端管板和中间管板之间设置顶力千斤顶,如图7所示;

④利用侧面螺栓拉杆将出水和进水侧端管板组件与中间管板部套连接锁紧。

图7 千斤顶布置图

5.1.2切割过程

首先切割进水侧端中间管板部套与端管部套相连的8根工字钢和4件L型板,后切割出水侧端。在切割时注意采用加工过的L型板适当固定,以防止错边。具体每端的切割顺序为:切割下端L型板—上端L型板—底部外侧两工字钢—上部外侧两工字钢—下部中间两工字钢—切割上部两工字钢,如图8所示。

图8 切割示意图

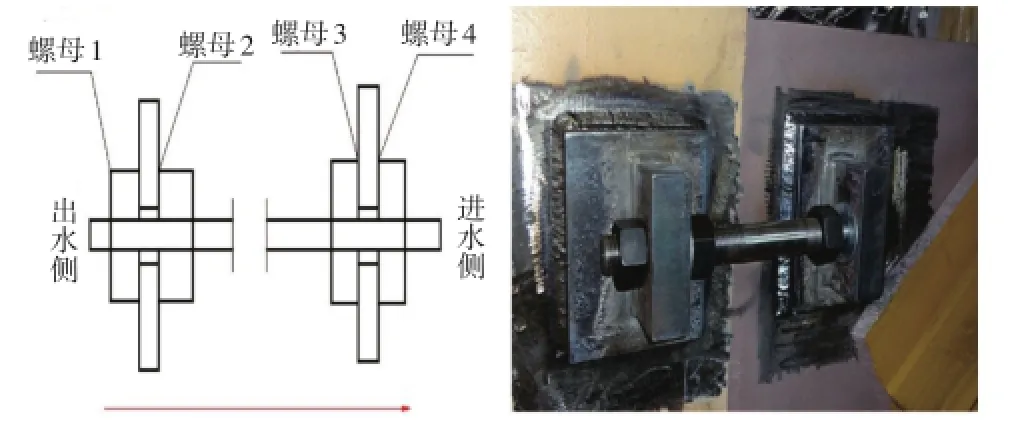

5.2推拉移动

切割后,首先将进水侧螺母4和出水侧螺母2缓慢拧松,8名施工者分别到位模块的8个角,在统一指挥下同时同步缓慢拧紧出水侧螺母1和进水侧螺母3,如图9所示,推动端管板部套向进水侧缓慢移动,2人操作框架的千斤顶。端管板部套向进水侧方向最大移动量为8 mm。移动时必须注意以下几点:

(1)螺栓拧松时由专人指挥,8人动作和力矩一致;

(2)每次只拧四分之一圈螺母,必须停下,由专人观察百分表的变化、管束外围管的移动情况和表面状况、用内窥镜观测V型板搭接变化情况;

(3)在推拉过程中如有任何异响必须马上停止拧螺栓;

(4)上面(1)、(2) 由技术人员评估后才能进行行动。

图9 拉杆连接图

5.3焊接

5.3.1防焊接收缩垫板焊接

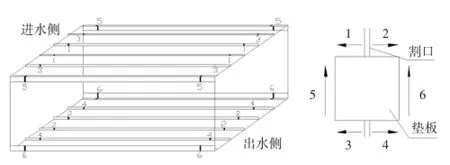

为防止焊接收缩变形,采用以下措施:首先将防焊接收缩垫板按图10所示的定位点焊在相应位置;在割口内布置防焊接收缩楔块;按图10的焊接顺序焊接各加强板。焊接时焊接角钢处垫板采用间断焊接。

图10 焊接顺序图

5.3.2割口焊接

首先按图10顺序焊接工字钢和H型钢;然后焊接工字钢和H型上的加强板,如图11所示;最后按图焊接L型钢。焊接时先采用分层、对称、分段焊接。焊接过程中由专人随时监测百分表和内窥镜,观测V型板搭接变化情况,如出现异常必须停止焊接,由技术人员给出措施后才能继续焊接。

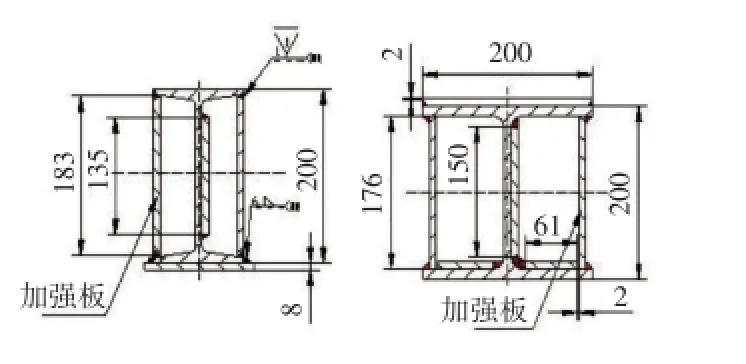

图11 工字钢和H型钢加强板焊接图

6 结论

(1)通过严谨的理论分析和预案对比,确定了采用局部整体移动进行修复的技术方案和工艺措施。

(2)凝汽器管束模块内部挡汽板搭接量超差修复成功,验证了技术方案和工艺措施是行之有效的。

(3)采用局部整体移动进行还原复杂结构的内部尺寸是可行且安全的。

(4)凝汽器管束模块内部挡汽板搭接量超差修复成功,避免了国家和公司财产的浪费,本管束模块价值近3 000万元RMB。

参考文献

[1]刘鸿文,主编.材料力学:第3版[M].北京:高等教育出版社,1992.

[2]马安熹,主编.材料力学:第2版[M].北京:高等教育出版社,1987.

Feasibility Analysis and Application of Local Global Movement in Restoration of Condenser Tube Bundle Module

Chen Daping,Xiong Jiankun,Wu Min,Tao De,Liu Yan

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

Abstract:For some nuclear power plant unit,the overlap width of steam damper in its condenser tube bundle module is very poor. Through bold vision,theoretical analysis and comparison of restoration scheme,the technical scheme of using local global movement is made out.Results show that if the necessary process measures are taken in the process,the internal dimension restoration of complex structures by using local global movement will be safe and economic.

Key words:local global movement,analysis and implement,tube bundle module,restoration,process measures

中图分类号:TK172

文献标识码:B

文章编号:1674-9987(2016)02-0027-05

DOI:10.13808/j.cnki.issn1674-9987.2016.02.007

作者简介:陈达平(1967-),男,高级工程师,现主要从事汽轮机辅机制造工艺工作。