汽轮机、发电机转子轴颈现场修复方法

2016-07-23黄岚肖玉竹

黄岚,肖玉竹

(东方汽轮机有限公司,四川德阳,618000)

汽轮机、发电机转子轴颈现场修复方法

黄岚,肖玉竹

(东方汽轮机有限公司,四川德阳,618000)

摘要:汽轮机、发电机转子轴颈运行后因各种原因轴颈磨损形成沟槽,影响机组安全运行,因转子庞大、电厂检修周期紧张等原因提出现场修复的要求,寻求安全可靠、经济的修复方法势在必行,文章分析了各种修复方法,提出微弧等离子现场修复方法,通过分析,有着很好的应用前景。

关键词:转子轴颈,现场,修复

0 引言

汽轮机、发电机转子在运行中,由于各种原因造成转子与轴瓦之间润滑不良、油温过高使转动部件发热、粘结,导致转子与轴瓦磨损严重,形成深浅不一的沟槽甚至出现裂纹,影响机组的安全运行;而转子为大锻件,制造费用高,一般不轻易更换,体积大、质量重、加工不便,加之大修期间周期紧,返回制造厂修复的可能性很小,经济性更是制约因素,因此,开发现场修复转子轴颈经济、安全的方法,有着很好的市场前景。

1 现场转子修复工艺

1.1转子磨损原因

汽轮机、发电机转子轴颈磨损原因主要有:

(1)润滑油系统中有杂质进入轴瓦,运行后造成磨损;

(2)机组启动时,由于油温低、油压过低,没有完全形成油膜而使转子与轴瓦间润滑不良造成磨损;

(3)机组在运行过程中由于蒸汽参数不良等原因引起机组振动,而造成轴颈磨损。

由于以上原因造成的转子磨损具有磨损区域大、裂纹浅等特点[1]。

1.2目前现场转子修复工艺

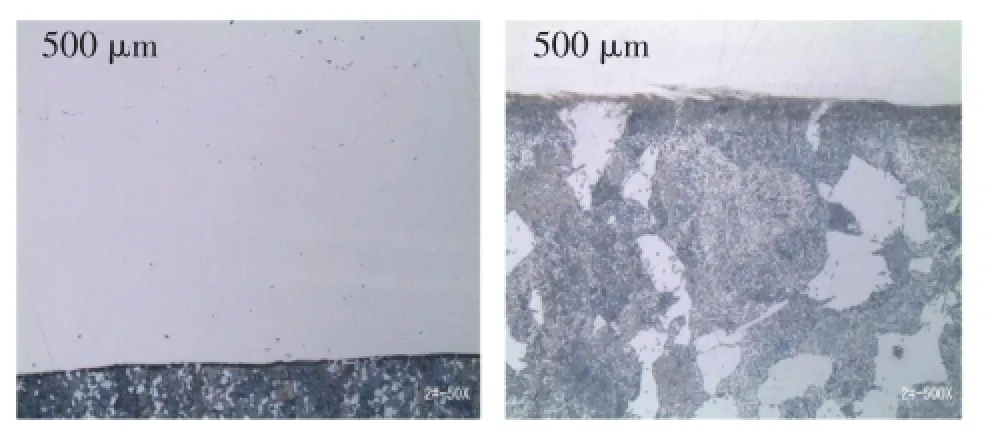

为满足现场转子修复要求,结合现场施工条件,目前有热喷涂法、电刷镀法、脉冲闪焊法、电火花沉积、激光熔敷等方法,各有利弊,见表1。

表1 几种修复方法优缺点对比表

以上的工艺方法除激光熔敷外东汽均尝试过,脉冲闪焊在2008年之前一直作为东汽主要的转子修复方法广泛应用,电火花沉积方法因其沉积效率低及堆焊层组织不致密仍处于试验阶段,微弧等离子堆焊方法在东汽成功用于1 000 MW精加工转子轴颈大面积堆焊,焊后组织、硬度、变形量等均满足设计要求,拟将此方法用于现场转子轴颈补焊。

2 电火花修复转子轴颈可行性分析

电火花堆焊是利用旋转电极与工件基体之间产生的瞬间高能量脉冲放电的原理(最大脉冲放电频率2 000 Hz),在电极与工件“相对最近点”产生电火花,在非常小的放电区域内,瞬间(μs-ms数量级)流过的电流很大,其电流密度高达105~106A/cm2,这种在时间和空间上的高度集中放电,将产生大量的热能,使电极和工件上极微小的放电点处的金属熔化并具有爆炸性,该过程产生的动能使熔化的金属离开电极表面并堆焊至工件表面,与工件表面的微小熔化区金属实现冶金结合,该方法基体基本不受热,热影响区极小,工件无变形,焊后不需进行热处理,但堆焊效率低、工作层不致密,仅适用于小面积修复。

2.1电火花试验

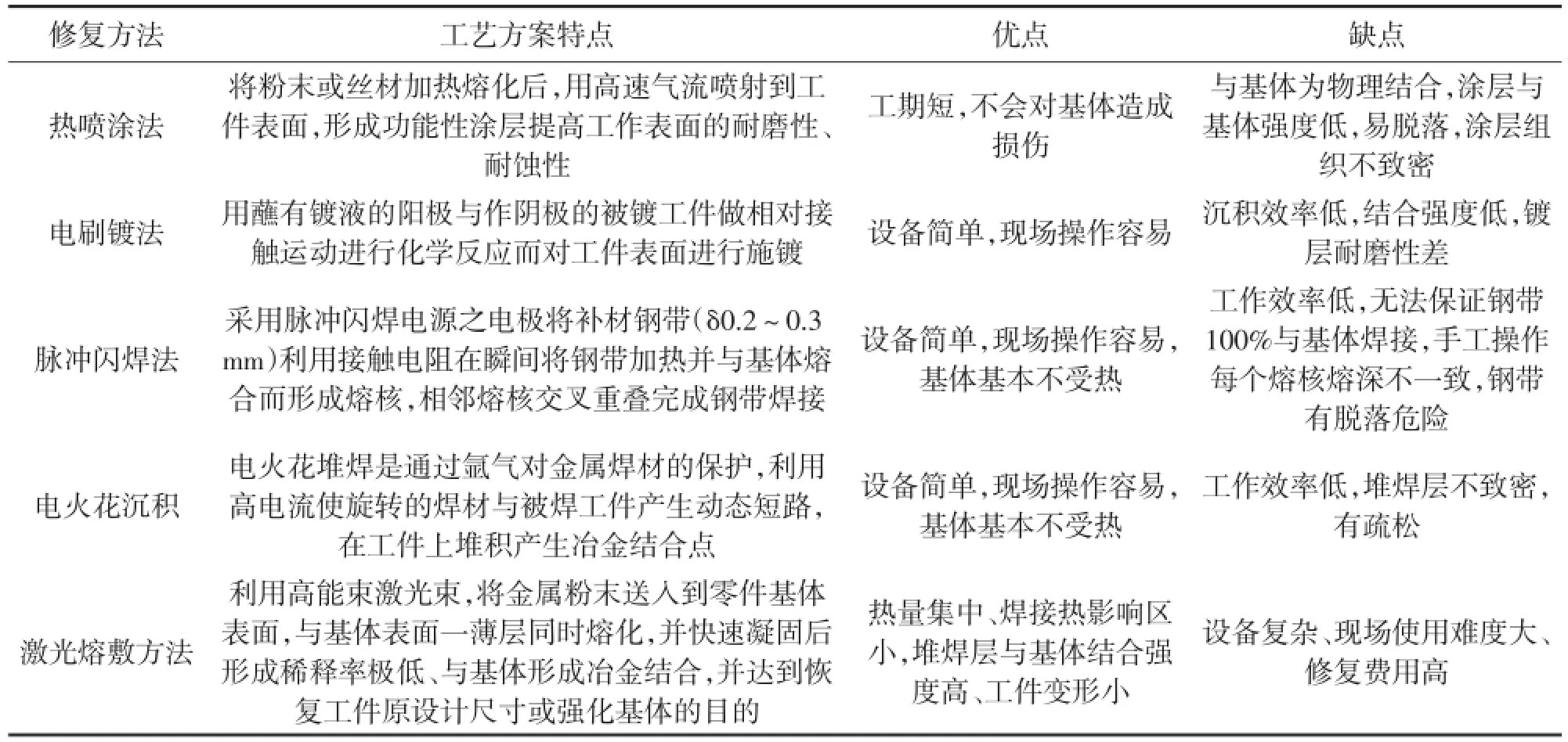

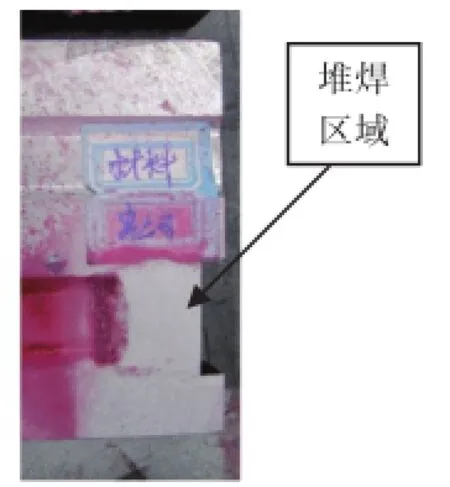

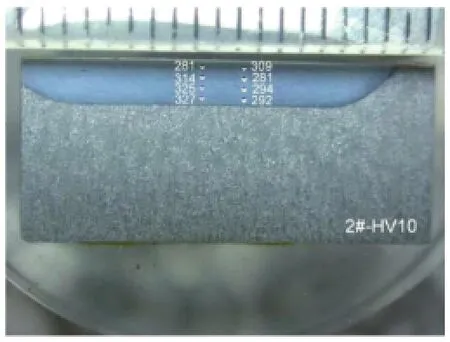

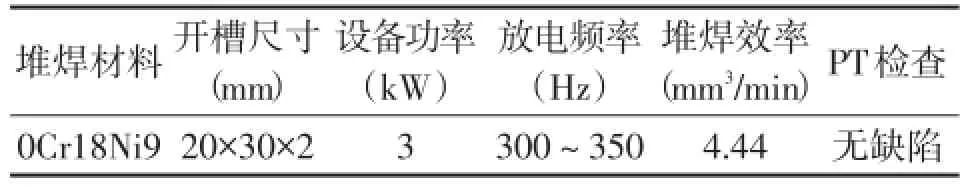

就转子修复进行的电火花试验,试验基体材料为42CrMoA,在平板上开槽堆焊,堆焊参数见表2,试样PT检查结果见图1,硬度检查及金相组织见图2、3。

图1 PT检查

图2 硬度检测结果

图3 金相照片

表2 电火花堆焊试验参数

结论:在设备功率、频率较高时,电火花堆焊试样满足质量要求。

2.2电火花沉积的应用

虽然效率及焊接质量不及熔焊方法,但其具有焊后不需进行热处理、对基体无影响等优点,随着电火花设备功率的不断升级,堆焊效率与质量随之提高,再结合堆焊材料试验,研究最适合转子轴颈的堆焊材料,用于堆焊面积较小的轴颈修复,亦是一个好方法。

3 微弧等离子方法现场修复转子可行性分析

微弧等离子堆焊是一种利用等离子弧作为高温热源,采用粉末状或丝极作为填充金属的一种熔焊工艺,其优点有:(1)热量集中;(2)焊缝稀释率低、焊接热影响区小;(3)焊接变形小;(4)易于实现自动化。

3.11 000 MW转子微弧等离子堆焊工艺

转子材料为1Cr10Mo1NiWVNbN马氏体不锈钢,其淬硬性强,焊接性能差,在轴颈上堆焊1.25%Cr-0.5Mo耐热钢材料,采用了热输入小、热量集中的微弧等离子堆焊方法,选择合适的焊接参数,实现了焊前不预热、小参数自动堆焊、多层多道堆焊、焊后局部热处理等工艺措施,获得了综合性能理想的堆焊层。

3.1.1试验数据

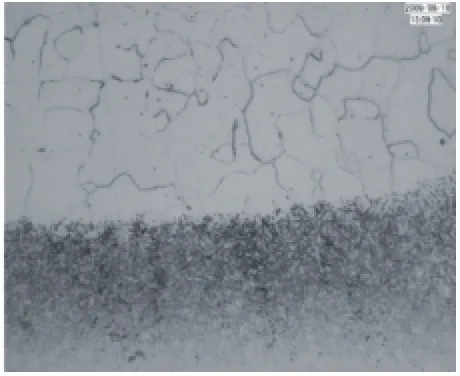

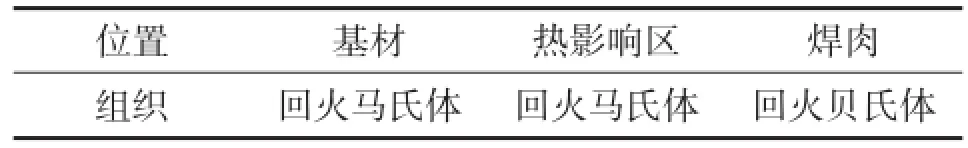

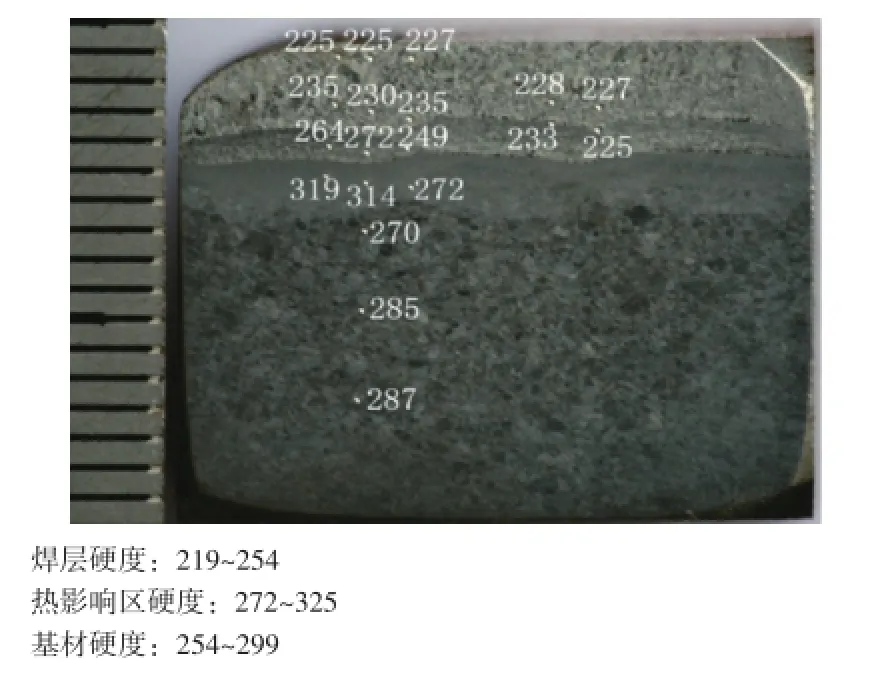

图4、图5为1Cr10Mo1NiWVNbN马氏体不锈钢采用微弧等离子堆焊1.25%Cr-0.5Mo材料后焊接接头金相组织及照片,表3为各区域金相组织,图6为焊层硬度分布数据。

图4 焊缝金相组织

图5 熔合区金相照片

表3 各区域金相组织

图6 焊层硬度分布

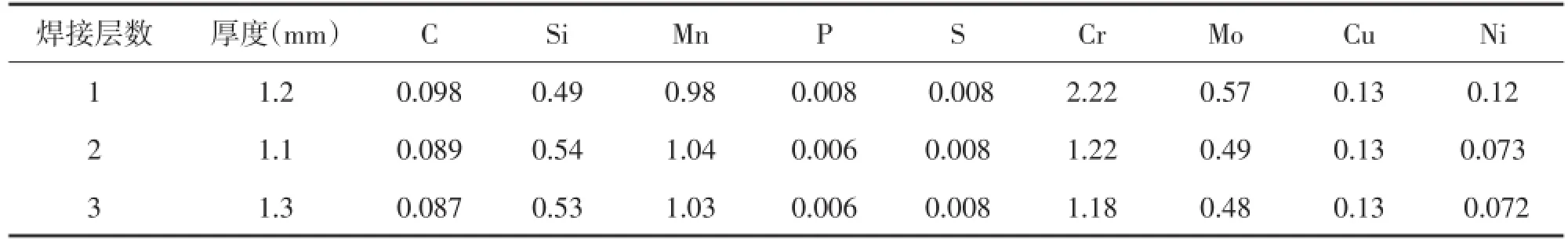

表4 各层化学成分%

从图4~5可以看出:熔合线平直、焊缝稀释率低,金相组织为回火组织,焊后回火充分,硬度得以恢复。

基材Cr含量约为12%,从表4可以看出,第1 层Cr含量仅为2.22%,封Cr效果显著;第2层则下降为1.22%,达到工作层要求,焊缝稀释率低。

3.1.2工艺流程

1 000 MW高、中压转子需堆焊轴颈2处,共需熔敷金属约100 kg,堆焊量大,为保证质量稳定,将滚轮架、操作机、微弧等离子焊机、摆动器设备等集成到控制柜,实现了自动化焊接。

焊接工艺流程:转子就位,设备启动→在引弧板上试焊,确认参数→按操作指导书逐道逐层堆焊→现场履带局部热处理→堆焊另一端轴颈→现场履带局部热处理→测量转子变形量→加工堆焊区→PT检查。

转子堆焊现场如图7所示。

图7 转子堆焊现场

3.1.3应用业绩

采用以上工艺方案已堆焊十余根高、中压转子轴颈,工艺不断优化,质量稳步提高,并随之开发了转子推力盘的堆焊,实现了转子端面的横焊位平面螺旋线运行轨迹的多层堆焊。

3.2转子轴颈现场修复可行性

汽轮机、发电机转子磨损情况相似,常在轴颈部位拉有深浅不一的沟槽,除1 000 MW转子为马氏体材料外,转子材料通常为34CrNi3Mo、30Cr1Mo1V、34Cr2Ni4MoV等中碳调质钢,其强度较高,焊接性能较差,要采用熔焊方法进行现场修复,需达到以下2点要求:(1)防止焊接区域开裂并保证焊接接头综合性能;(2)控制焊接变形量。

从3.1可以看出,实现了精加工后采用微弧等离子大面积堆焊1 000 MW转子轴颈,各项指标达到设计要求,但可否将其应用于现场转子修复,则需解决以下几点:

(1)34CrNi3Mo等中碳调质钢堆焊材料的选择及焊接工艺评定;

(2)适用于现场操作的微弧等离子手工操作质量问题;

(3)轴颈焊接后的现场热处理如何进行;

(4)现场轴颈加工。

对上述4点问题均找到了以下解决方案:

(1)堆焊材料仍选择1 000 MW转子轴颈堆焊材料:1.25%Cr-0.5Mo,其耐磨性好,焊接性能优良,34CrNi3Mo等中碳调质钢优于12%Cr转子材料,可实现不预热焊接,焊接工艺参数可完全借鉴原数据,并按ASMEⅨ要求进行焊接工艺评定。

(2)微弧等离子设备配备的焊矩可以手工操作,经过试验,焊接操作灵活,熔合良好,焊层质量较好,对于有沟槽部位亦可操作。

(3)焊后热处理可采用履带加热器对补焊部位进行跟踪热处理。

(4)转子加工采用钳工现场打磨、抛光方式,后期若转子修复量大,可以开发或采购现场轴类零件加工工装。

4 结论

转子轴颈现场的各种修复方法各有利弊,电火花沉积适用于小面积修复要求的轴颈,尚需进一步提高沉积效率及堆焊层质量,微弧等离子焊接修复在堆焊效率、堆焊层综合性能、质量方面均令人满意,有着广阔的市场前景。

参考文献

[1]陈囿兆,周志雄.大型转子轴颈磨损的现场修复[J].机械制造,2007,45(2):69-70.

Field Repairing Method of Steam Turbine and Generator Rotor Axis Necks

Huang Lan,Xiao Yuzhu

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

Abstract:Rotor axis necks of the steam turbine and generator arise trenches caused by wearing for various reasons during working,which seriously affects the safety of the unit operating.The huge rotor and urgent maintenance period require field repairing,so seek⁃ing the safe,reliable,economical field repairing methods must be carried out.This paper analyzes various repairing methods,proposes micro-plasma-field repairing methods which have good prospects.

Key words:rotor axis necks,field,repairing

中图分类号:TG44

文献标识码:B

文章编号:1674-9987(2016)02-0023-04

DOI:10.13808/j.cnki.issn1674-9987.2016.02.006

作者简介:黄岚(1965-),女,副主任工程师,1985年毕业于四川工程学院焊接专业,主要从事特种焊接技术与工艺的研究工作。