汽轮机高压缸进汽蜗壳的数值研究

2016-07-23钟主海江生科

钟主海,江生科

(东方汽轮机有限公司,四川德阳,618000)

汽轮机高压缸进汽蜗壳的数值研究

钟主海,江生科

(东方汽轮机有限公司,四川德阳,618000)

摘要:文章采用商用计算流体动力学软件CFX,针对某高压缸进汽蜗壳进行了详细的数值研究,并对影响切向进汽蜗壳气动特性的因素进行了研究,结果表明:切向进汽方式具有优越的气动特性,其进汽蜗壳截面的收缩比、截面形状以及进口管横向间距均对切向进汽室气动特性影响较大。湍动能和总压损失系数随截面收缩比的增加逐渐减小并趋于平缓。截面形状和进口管横向间距对切向进汽室总压损失系数影响较小,但对出口处湍动能影响较大。

关键词:进汽蜗壳,切向进汽,气动特性,湍动能

0 前言

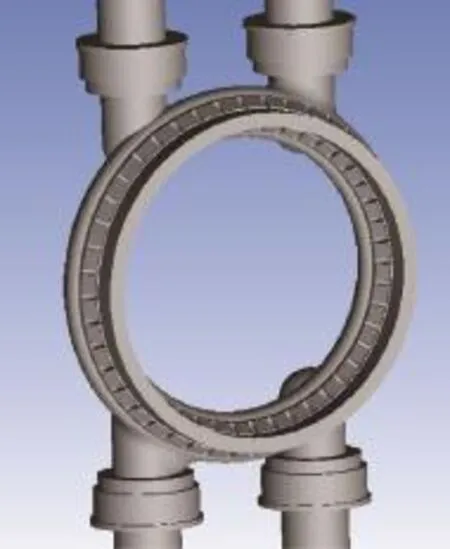

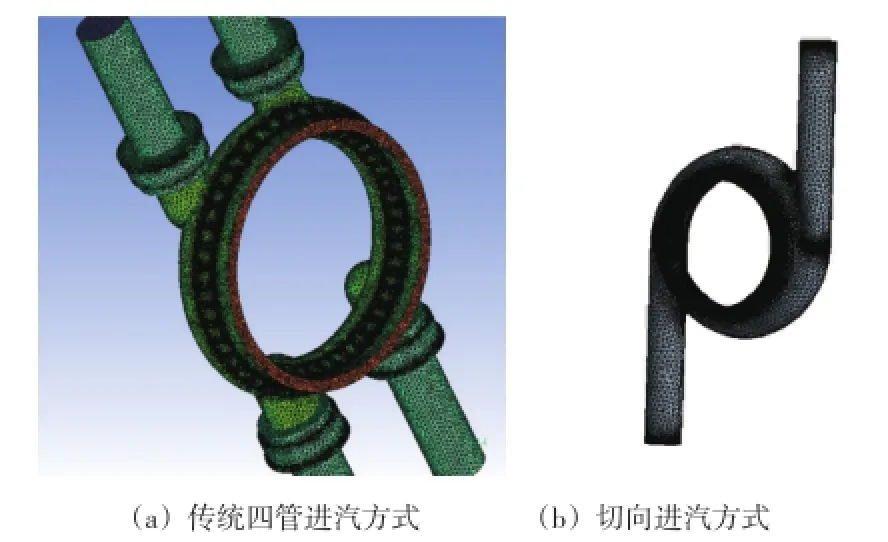

随着汽轮机行业竞争日益加剧,提高机组效率成为汽轮机厂商所追求的目标。通流优化是提高机组效率的途径之一,除此之外,改变进、排汽的结构也可降低压损。传统高压进汽为四管进汽方式,其进汽模型如图1所示。通常机组根据运行工况不同,其进汽方式也不同。调峰机组宜采用喷嘴配汽方式,优点在于节流损失较小;带基本负荷的大功率汽轮机目前倾向于采用节流配汽方式,优点在于无调节级,不存在调节级中的部分进汽损失,而且调节级的余速可被利用。到目前为止,虽然已经有许多关于传统高压进汽方式方面的研究,但不同学者针对性不同,所采用的手段不一。Jens等人[1]对部分进汽的调节级进行了试验研究和数值计算,结果表明:在部分进汽状态下,动叶承受的非定常力是全周进汽时的2.5倍,严重威胁机组安全运行。Sakai等人[2]采用准三维数值模型研究了进汽弧段位置对部分进汽汽轮机级效率的影响,结果表明:进汽弧段位置对级效率的影响是通过进汽弧段位置的改变影响到切向方向级压力分布进而导致鼓风损失变化。Zaryankin等人[3]的研究表明:喷嘴配汽方式的汽轮机,其调节级后流体不均匀可导致压力级级效率降低1.5%~2.0%,而在调节级后安装冲孔板筛可使调节级后流体更均匀,并能明显提升压力级级效率。为克服喷嘴配汽方式的上述缺点,对于全周进汽机组来说,出现了切向进汽,其进汽模型如图2所示。研究表明:采用蜗壳形切向进汽方式时,蜗壳内流场均匀,明显克服非定常效应产生的汽流激振问题,其中汽流速度增大,还可大大减小进汽管的尺寸,降低制造成本[4]。因而,无论从经济性还是安全性考虑,对汽轮机切向进汽进行研究都有着重要的意义。目前对蜗壳形切向进汽方式进行了较多的研究,但是对进汽蜗壳的截面形状、截面收缩比以及进汽管横向间距对进汽室气动特性的影响还较少进行系统深入的分析,因此本文以国产某大功率汽轮机高压切向进汽室为例,对截面形状(见图3)、截面收缩比以及进汽管横向间距对切向进汽室气动特性的影响进行了CFD数值分析。

图1 四管进汽模型

图2 切向进汽模型

图3 切向进汽的进汽蜗壳截面

1 几何模型和数值方法

1.1几何模型

本文以某大功率机组上使用的高压进汽室结构为研究对象,传统高压进汽方式为四管进汽,其几何模型如图1所示,它由进汽蜗壳、进汽管道、出口段等部件构成。新型切向进汽方式的几何模型如图2所示。为获得高压进汽室内部真实流动情况,进汽室结构按全尺寸结构建模,入口和出口均延伸。为对比切向进汽结构与传统高压进汽方式的气动特性,切向进汽结构与传统进汽结构的进、出口面积相同。此处特别说明,为研究蜗壳截面收缩比对切向进汽室气动特性的影响,建模过程中保证如图3所示的截面A面积不变,逐渐减小截面B的面积,即可得到截面收缩比不同的切向进汽室模型,截面收缩比定义见式(1)。

式中:SA为截面A的面积;SB为截面B的面积。

1.2网格划分

图4为计算区域网格示意图,采用的网格为四面体非结构化网格,考虑壁面粘性的影响,壁面处采用三棱柱五面体边界层网格,并进行网格无关性验证。为排除网格的影响,不同进汽室结构所有网格均采用相同设置。

图4 高压进汽室三维网格

1.3控制方程求解及边界条件

CFD计算采用全三维N-S方程和SST湍流模型,计算中对控制方程和边界条件进行有限元离散;动量、能量、湍动能以及湍流耗散率的离散格式均采用高分辨率的二阶迎风格式。计算工质为过热水蒸汽,进口边界条件设定为总温、总压和来流方向,出口边界为流量,壁面为绝热壁面。

1.4进汽室气动特性的评价指标

高压进汽室出口连接第一级入口,总压损失系数、出口截面湍动能是进汽室气动特性的主要评价指标,即:

式中:ζ为总压损失系数; p总in和 p总out为进汽室进、出口汽流平均总压。

进汽室出口截面的湍动能为:

式中:K为进汽室出口截面的湍动能;U为出口截面平均流速;I为出口截面湍流强度。

2 计算结果及分析

2.1传统高压进汽方式与切向进汽气动特性比较

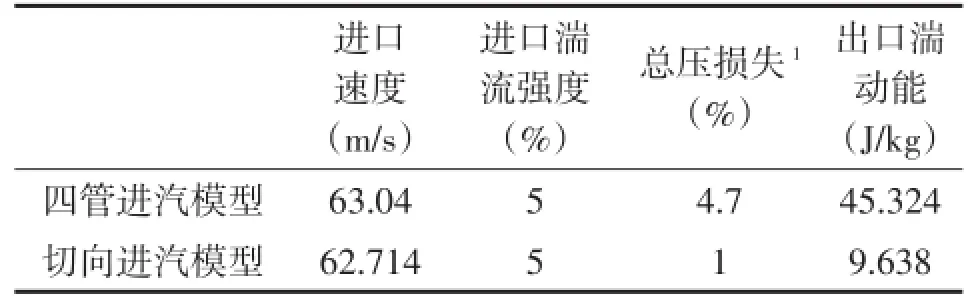

本文所采用的四管进汽模型、切向进汽模型进、出口截面面积相同。计算过程中四管进汽模型和切向进汽模型均给定相同边界条件,因此其出口的平均流速基本相等,进汽室出口截面的湍动能实际反映了出口截面湍流强度的大小,即速度波动均方根与平均速度的比值。表1给出了四管进汽模型和切向进汽模型的总体特性计算结果。

表1 进汽室气动特性模拟结果

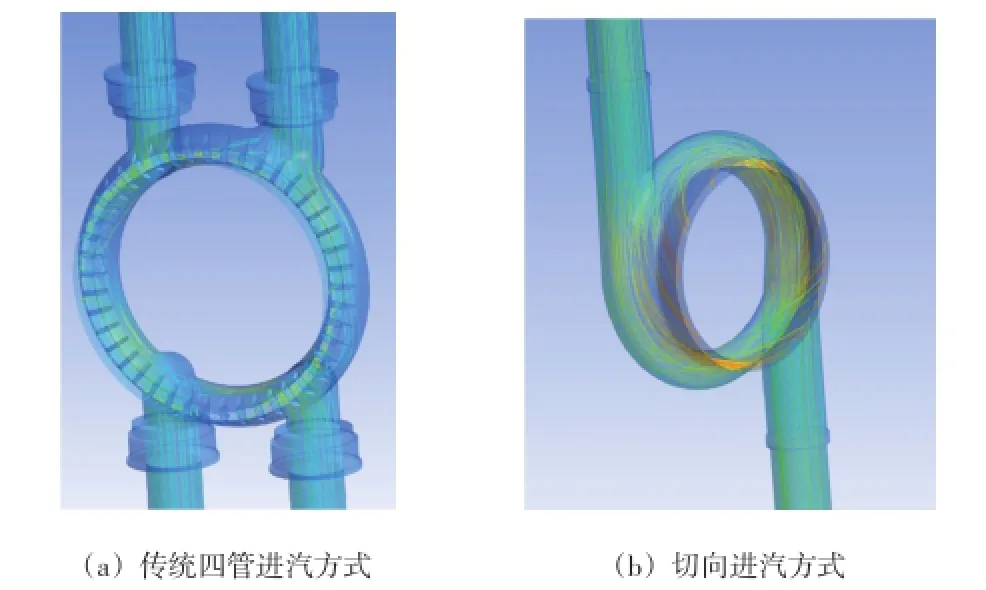

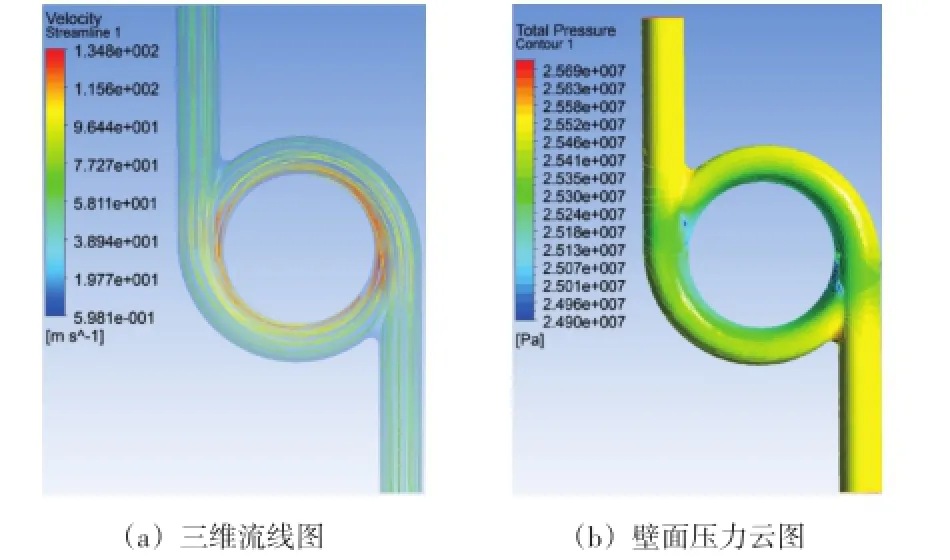

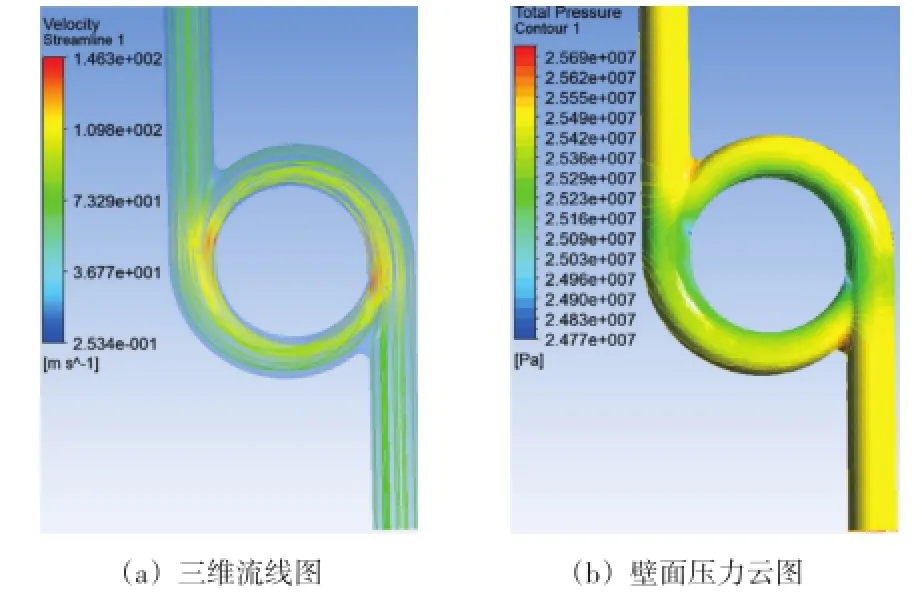

图5分别是高压传统四管进汽方式和切向进汽方式的三维流线图。从图中可以看出,四管进汽的三维流线比较紊乱,部分区域出现涡流,而切向进汽的流线却十分均匀,图6所示的静压云图也很好地反应了这一点,即采用切向进汽方式其出口压力比较均匀,这对首级级效率的提升有重要的积极作用,因此采用切向进汽对于高压进汽室来说是较好的选择。

图5 高压进汽室三维流线图

图6 高压进汽室壁面静压分布

2.2蜗壳截面收缩比对切向进汽室气动特性影响

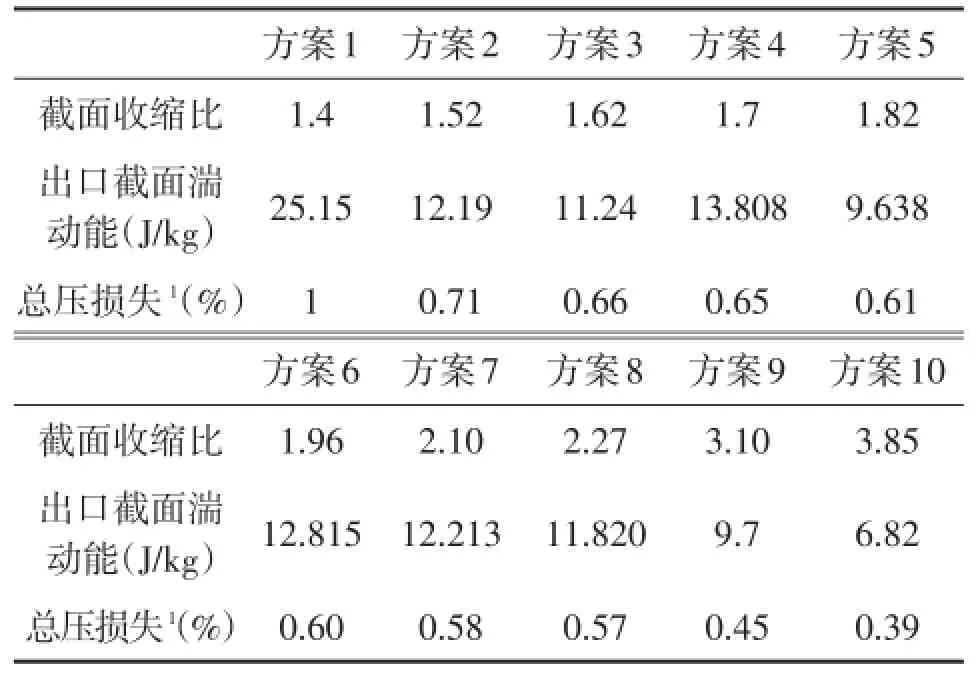

为了更详尽地了解蜗壳截面收缩比对切向进汽室的影响,在原始方案的基础上,保持最大横截面积SA不变,逐渐减小SB截面面积,并进行数值计算,表2给出了具体的计算结果。

表2 切向进汽室气动特性随截面收缩比的关系

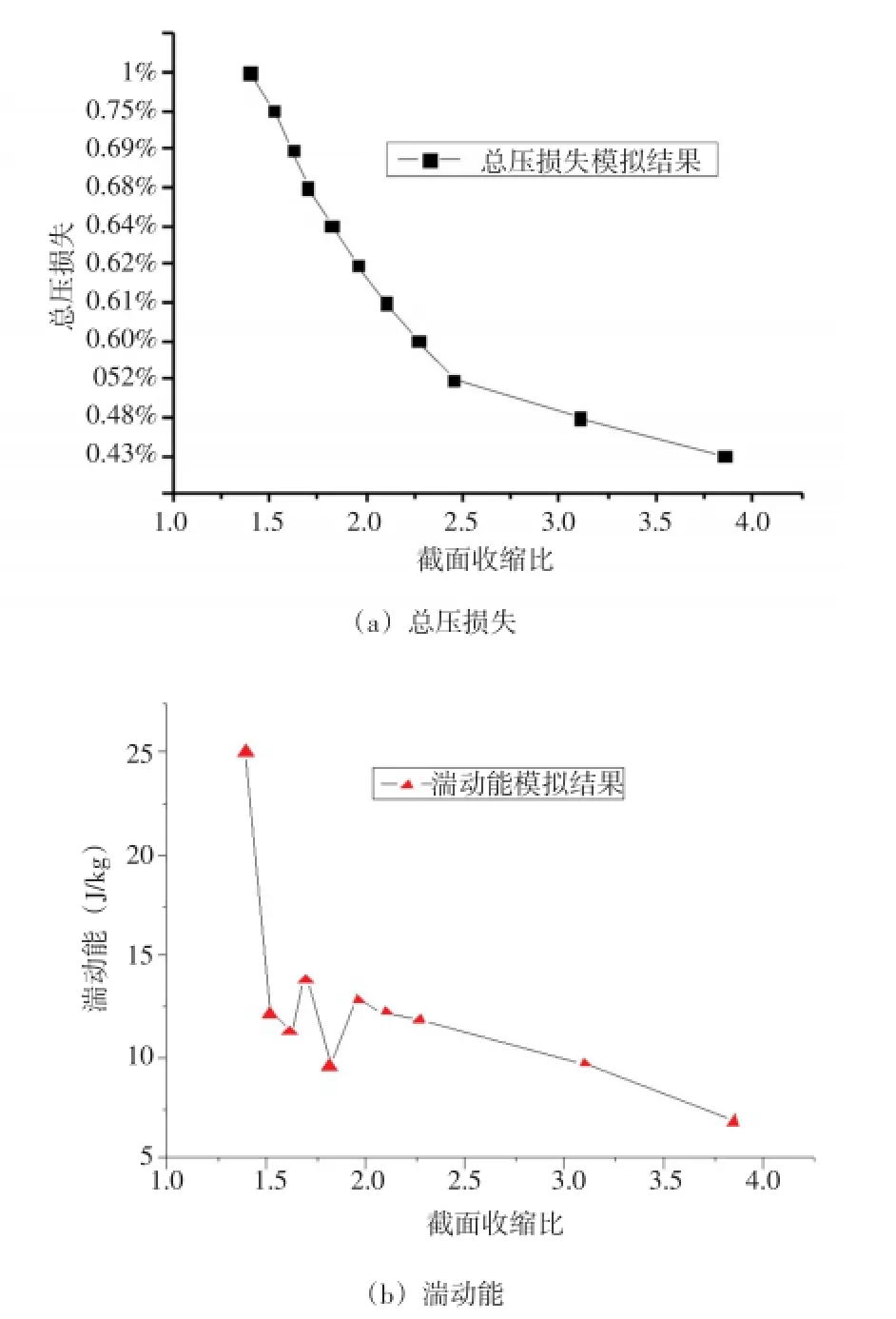

图7(a)为切向进汽室总压损失随截面收缩比变化关系。切向进汽方案1~10模型中进、出口截面面积、长度均相等,这样可以排除进、出口效应的影响。从图中可以看出,对于本文所研究的10种不同截面收缩比的切向进汽室,其总压损失随截面收缩比γ增加而减小,当截面收缩比γ位于1.4~2.27之间,总压损失随截面收缩比γ增加而迅速减小,当截面收缩比γ大于2.27时,总压损失减小的趋势逐渐变缓,这表明截面收缩比γ对切向进汽室压损影响程度不一致,截面收缩比γ小于2.27时对切向进汽室压损影响程度较大,此时切向进汽室气动特性优化最有效的途径是增加截面收缩比γ,当截面收缩比γ大于2.27时,采用增加截面收缩比γ对切向进汽室气动特性提升不明显。由此可知,截面收缩比γ是影响切向进汽室压损的关键因素之一。图7(b)为切向进汽室湍动能随截面收缩比变化关系,从图中可以看出,湍动能随截面收缩比变化关系与总压损失随截面收缩比变化关系类似,即湍动能随截面收缩比γ增加而减小并且减小的趋势逐渐变缓。与之不同的是,截面收缩比γ小于1.52时,湍动能变化明显,当1.52≤γ≤1.96,湍动能出现波动,当截面收缩比γ大于1.96时,湍动能随截面收缩比γ增加而减小的趋势较截面收缩比γ小于1.52平缓,这表明在切向进汽室的设计中,选用较大的截面收缩比γ可使出口截面的湍动能较小。

图7 切向进汽室气动特性随蜗壳截面收缩比变化关系

2.3蜗壳截面形状对切向进汽室气动特性影响

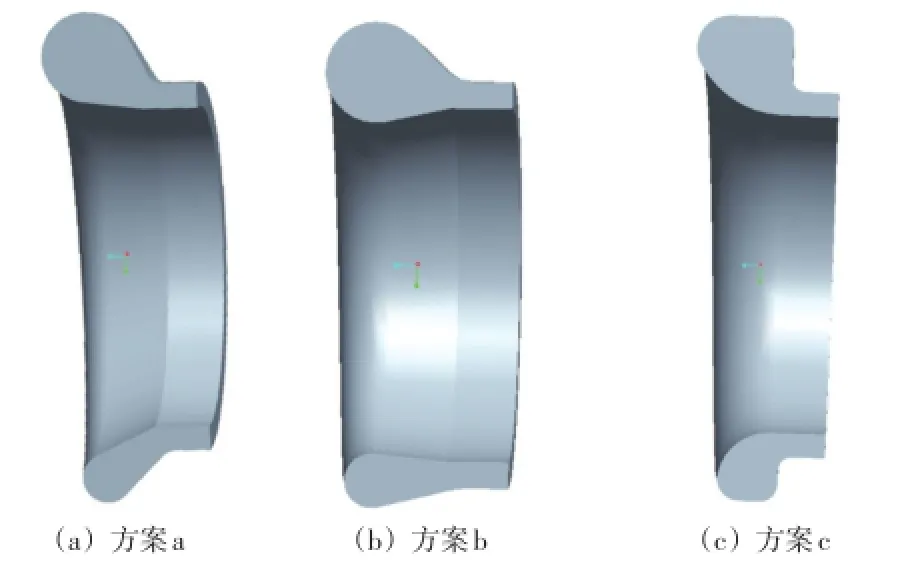

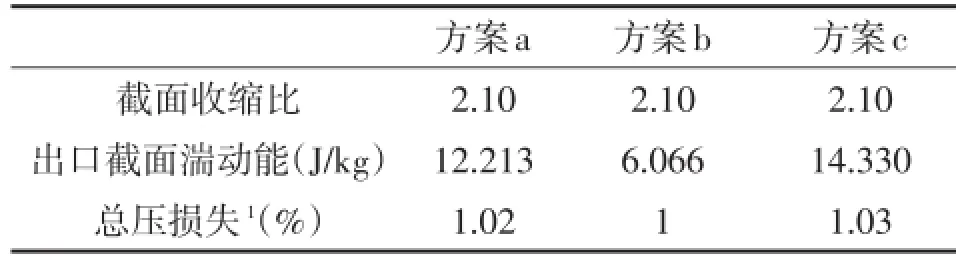

为了解蜗壳截面形状对切向进汽室气动特性的影响,在原始方案的基础上,保持蜗壳最大横截面积SA、最小横截面积SB不变,但进汽蜗壳采用不同的截面形状(见图8),并进行数值计算,表3给出了具体的计算结果。

图8 进汽蜗壳采用不同截面形状的切向进汽模型

表3 进汽室气动特性随截面形状的关系

图9 切向进汽模型(方案a)流场结构图

图10 切向进汽模型(方案b)流场结构图

图11切向进汽模型(方案c)流场结构图

图9~11是进汽蜗壳采用不同截面形状切向进汽模型的流线图以及压力分布图。从图中可以看出,各方案在整个区域内流线基本光顺,但是方案a与方案c的流线在出口部分流速较方案b高,方案b的流线在环形空腔部分与出口部分流速变化较方案a、c小,其过渡的均匀性更优。并且由于方案b的环形空腔部分至出口处采用向中心汇集的过渡方式,因此掺混效果更好,流体均匀性更好,因此可以预期,方案b出口处的湍动能低于其他方案,这点也可从表3中得到印证。究其原因,主要有两方面:

(1)环形空腔部分至出口段均匀过渡

环形空腔部分至出口段的均匀过渡可改善流动,方案c的环形空腔上表面与出口段采用直角过渡,这将使过渡部分出现脱流,导致出口段掺混效果变差,因此方案c湍动能较大。

(2)流线向出口中心汇集

环形空腔部分至出口段采用向中心汇集的过渡方式,由于向中心导流的作用,导致出口段掺混区域固体壁面处边界层的动量传递加剧,这部分附加的动量会加剧出口掺混区域流体微团的扰动,加强掺混效果。

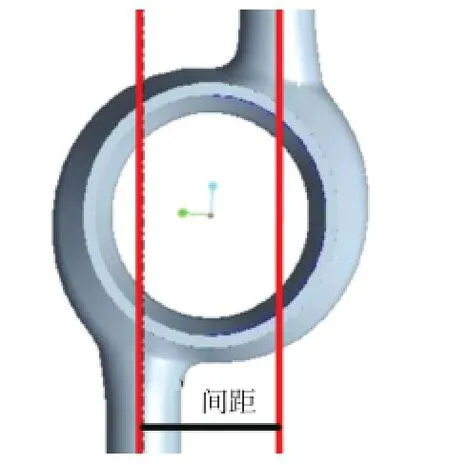

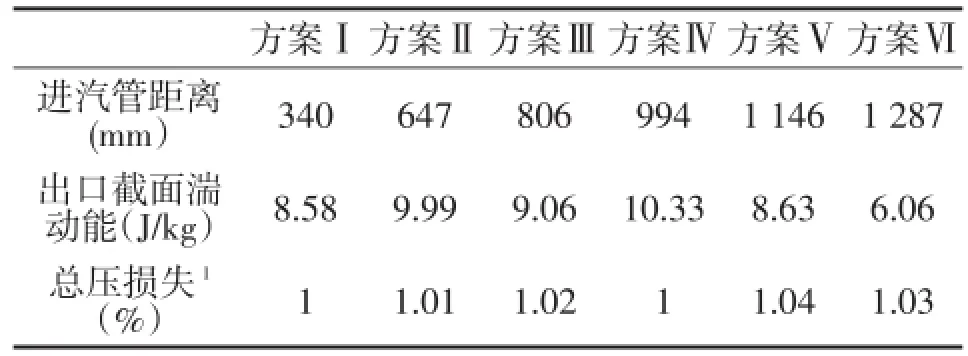

2.4进口管横向间距对切向进汽室气动特性影响

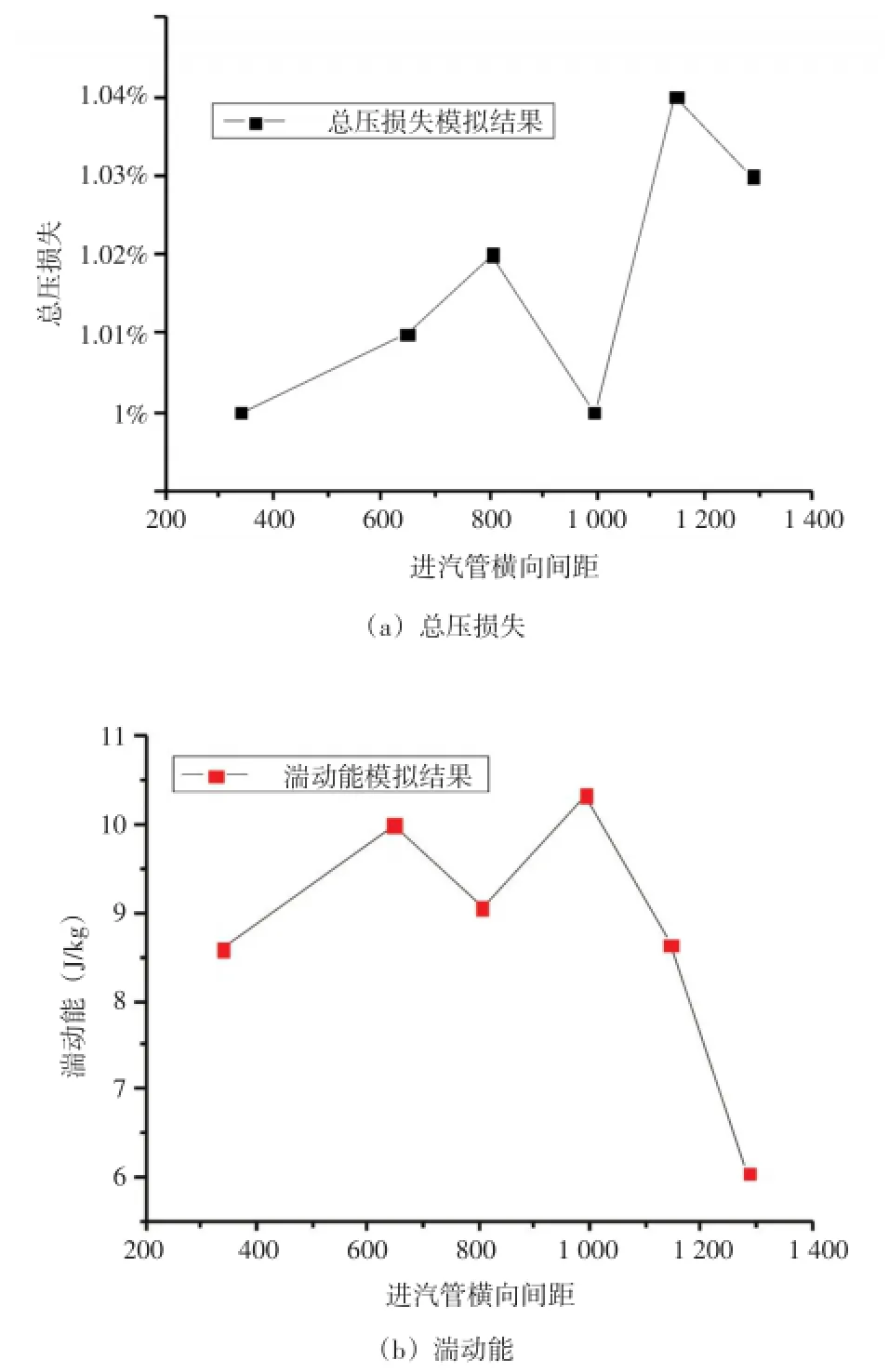

为了更详尽地了解进口管横向间距对切向进汽室的影响程度,在原始方案的基础上,保持截面收缩比γ、截面形状不变,逐渐改变进口管横向间距,并进行数值计算,图12所示为切向进汽室进汽管横向间距的示意图,表4给出了具体的计算结果。

图12 切向进汽室进汽管横向间距示意图

表4 进汽室气动特性随进汽管横向间距的关系

图13为切向进汽室气动性能随进汽管横向间距变化关系。从图中可以看出,进口管距对进汽室压损影响较小,最大与最小的差值仅为0.04%,相对原型方案Ⅵ其相对变化量为3.9%;但湍动能的变化幅值相对较大,最大与最小的差值为4.27 J/kg,相对原型方案Ⅵ其变化量为70.5%。

图13 切向进汽室气动特性随进汽管横向间距变化关系

3 结论

经过对传统高压进汽室、切向进汽室内过热水蒸汽流动特性进行数值模拟及分析,得到如下结论:

(1)与传统高压进汽室相比,切向进汽室具有更优异的气动特性;

(2)蜗壳的截面收缩比、截面形状、进口管距均对切向进汽室气动特性影响较大;

(3)蜗壳截面收缩比对切向进汽室气动特性影响较大,湍动能和总压损失随收缩比的增加逐渐减小并趋于平缓;

(4)蜗壳截面形状、进口管距对切向进汽室总压损失影响较小,但对出口处湍动能影响较大。

参考文献

[1]Jens F,Jens EA,Bunkute,et al.An experimental study on partial admission in a two—stage axial air test turbine with numerical comparisons[C].Proceedings of ASME Turbo Expo. Vienna,Austria,2004,GT2004-53774.

[2]Sakai N,Harada T,Imai Y.Numerical study of partial admission stages in steam turbine:Efficiency improvement by optimizing admission arc position[J].JSME International Journal Series B,Fluids and Thermal Engineering,2006,49(2):212-217.

[3]Zaryankin A E,Zroichikov N A,Arianov S V,et al.Reduction of nonuniformity of flow parameters at an inlet to a nozzle row of the first uncontrolled stage of a steam turbine with partial steam admission[J].Thermal Engineering,2006,53 (11):862-867.

[4]喻刚,邱健,廖兴宝,等.100 MW核电汽轮机高压进汽结构分析[J].东方汽轮机,2013,(3):1-5.

Numerical Investigation on Steam Admission Volute of Turbine High Pressure Cylinder

Zhong Zhuhai,Jiang Shengke

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

Abstract:A numerical investigation on the steam admission volute of turbine high pressure cylinder was conducted by using the com⁃mercial computational flow dynamics software CFX,and affecting factors of aerodynamic characteristic in the tangential steam admis⁃sion volute were simulated.The result showed that tangential inlet had superior aerodynamic characteristic.The turbulent kinetic ener⁃gy and total pressure loss coefficient of tangential steam admission volute decreased gradually to a relative stable value when the con⁃tract ratio increased.The section shape of steam admission volute and transverse space of high pressure inlet affected seriously on the turbulent kinetic energy of outlet,but slightly on the total pressure loss coefficient.

Key words:steam admission volute,tangential inlet,aerodynamic characteristic,turbulent kinetic energy

中图分类号:TK236

文献标识码:A

文章编号:1674-9987(2016)02-0017-06

DOI:10.13808/j.cnki.issn1674-9987.2016.02.005

作者简介:钟主海(1985-),男,硕士,2012年毕业于西安交通大学热能工程专业,主要从事汽轮机的设计研发工作。