基于电子技术的注塑模具温控系统的设计

2016-07-22夏云波徐文涛

夏云波,徐文涛

(大庆师范学院 机电工程学院,黑龙江 大庆 163712)

基于电子技术的注塑模具温控系统的设计

夏云波,徐文涛

(大庆师范学院 机电工程学院,黑龙江 大庆 163712)

摘要:注塑成型技术在汽车等行业飞速发展的背景下,得到了极为广泛的应用,注塑模具在注塑成型技术中起塑件外观、尺寸、物理强度等诸多特性的决定作用。注塑模具温控系统则是注塑模具中的一个重要系统,该系统控制模具型腔内温度,或冷却降温或预热升温,使模具型腔内温度满足注塑产品持续生产温度需求及塑件成型外观温度需求。该文阐述一种利用电子元件替代水循环方式对模具温度进行控制的系统及方法,利用51单片机做主控单元,12864显示屏做输出显示,智能协调控制加热、冷却的工作状态,使模具型腔保持在一个相对稳定的温度,便于塑件生产,优化生产过程,降低生产成本,提高生产能力。

关键词:注塑模具;温控系统;智能控制;51单片机

0引言

注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。利用电子技术提出一种将温控系统与模具相结合,利用电子元件加/降温,借由电信号完成对模具温度控制的系统。该系统由升温系统、冷却系统、反馈系统与控制系统四大模块构成,改善了使用水循环方式的诸多缺点。该系统通过在模具制作过程中事先安装升温系统与冷却系统,以及相对应的反馈系统,电路线路等,彻底告别了利用水循环方式对模温的控制,利用电信号通过升温冷却系统的工作,完成对模具温度的精确控制,增加工艺多样性,降低工艺难度,无堵塞风险,相对维护修理都较简单,模具升温速度快,能较快满足生产需求,并且能有效减少开机废品率,降低生产成本,提高效益。

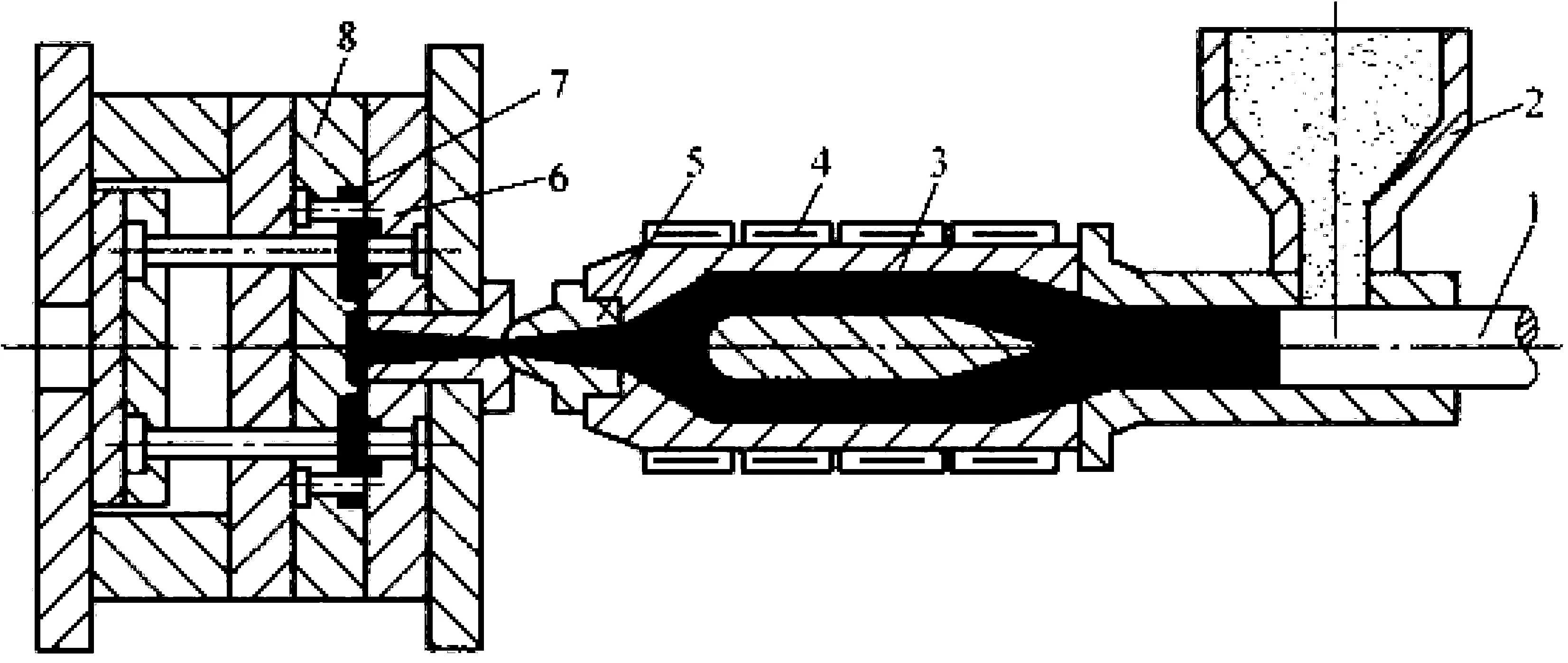

1模具结构解析

注塑模具基本工作环境如图1所示:模具处在注塑机工作区域内,注塑机螺杆控制原料高(低)压高(低)速进入模具内部,完成塑件成型过程。

图1 注塑模具工作环境

在塑件成型过程中,模具温控系统对塑件影响较大,塑件在模具型腔内降温快则形状稳定,反之易变形;型腔温度则关系到塑件在注塑成型过程中的熔接情况及表面亮度。模具基本结构如图2所示:型腔位于动模板与定模板内。该设计取消模具内冷却水道设计改之为电子元件控制温度,在动、定模板内增加电路布置,与注塑机端控制系统完成对型腔温度控制。模具中动、定模铸造加工材料主要为铁,且动、定模温控系统工作原理相同,故设计中采用金属固块模拟模具定模状态,可以有效节约设计成本,且具有较好代表性,符合设计理念。

图2 模具基本结构图解

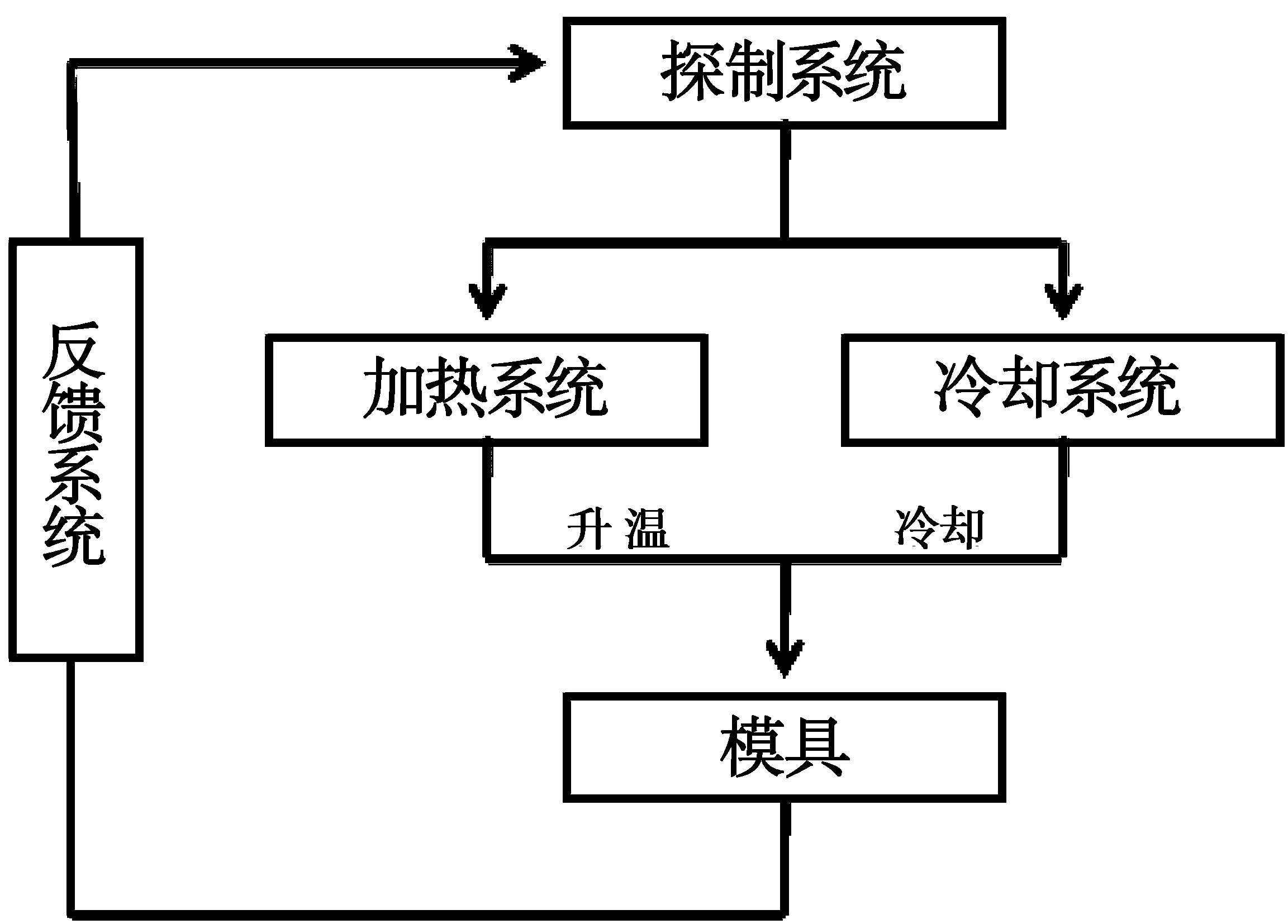

2系统总体设计

该温控系统需要满足升温、降温、监控显示及控制等多个功能,故总体由四部分构成:加热系统、制冷系统、反馈系统以及控制系统四部分构成。该四部分系统均服务于模具。

图3 总体设计思路方框图

加热系统与冷却系统协调处于激活状态会作用于模具,使模具温度发生改变,从而达到预计期望的温度值。反馈系统检测端在模具内部,接收模具温度信号,通过MAX6675模块,将温度信号(热电势)转换为电信号传至控制系统。控制系统兼具控制、调节与输出功能:接收到反馈系统传递的电信号后与设定值做比对,发出控制信号,协调控制加热系统与冷却系统中继电器的通断,达到对加热系统、冷却系统工作情况的管控,以控制模具温度情况;调节功能在于通过外置按键的通断,发出电信号至51单片机,通过程序可实现对温度设定值的修改,以满足该总成系统的应用价值;输出功能则使用12864显示屏做显示,通过单片机控制输出结果,使之与当前实际情况相吻合,实现实时监控,方便调节等诸多功能。

3硬件设计

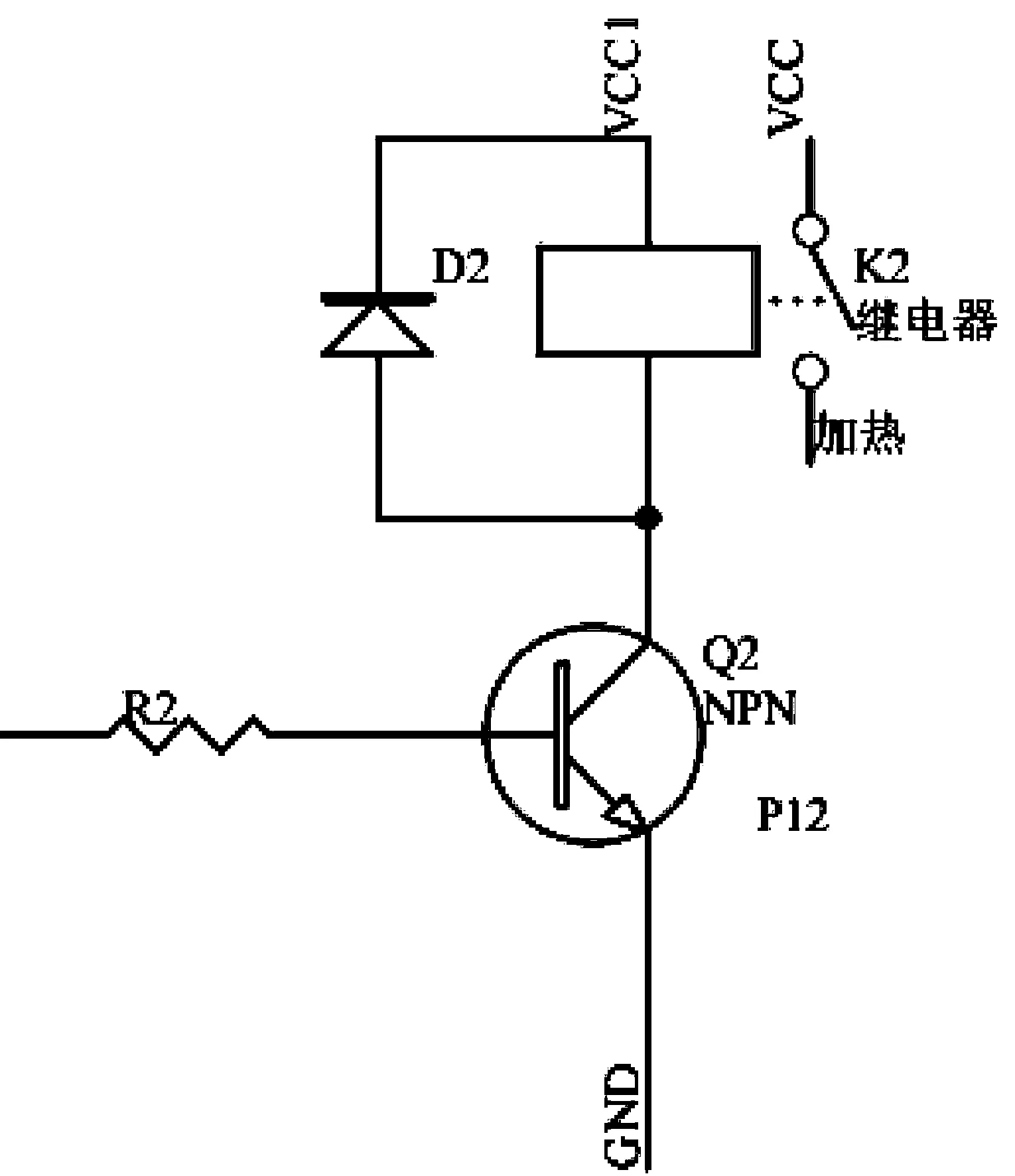

3.1加热系统

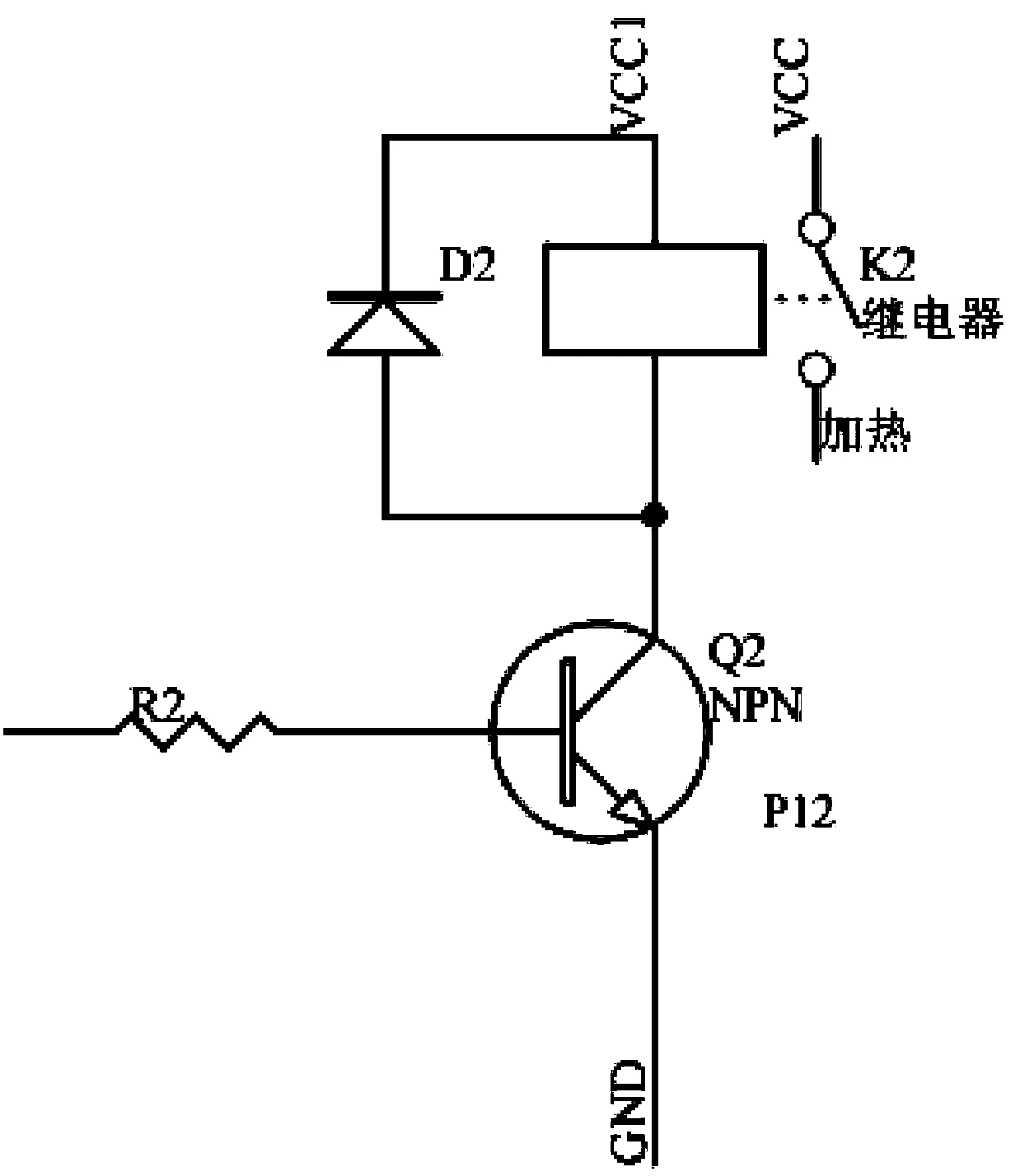

加热系统在模具模温控制中起关键的作用。如图4所示:通过低压控制电路控制继电器通断,在需要加热时,继电器接通,发热片会处在工作状态,该状态模拟360V状态下电器元件的工作。发热片的持续工作,保持升温,可以满足塑件对模具模温的需求,可以快速提升模具温度,使设备尽快进入工作状态,优化塑件外观及熔接情况,减少开机废品率,帮助注塑工艺更快成型产品,降低注塑工艺难度。在此模型中加热系统采用PTC发热片代替电热板、电热圈完成对模型的模拟制作。PTC发热芯是一种绝缘恒温的新型发热芯,在PTC发热元件的两侧粘上两金属片(如铜、铝、不锈钢片)并引两根导线作为通电电极,同时在金属电极片外套上绝缘耐热材料;其结构简单,无需另加控温装置即可持续发热,绝缘性能好,安全可靠,功率稳定,使用电压广,符合该模型设计的全部要求,且成本较低,故该设计选取PTC发热片作为加热系统核心。

图4 加热系统电路原理图

3.2制冷系统

制冷系统在模具模温控制中起到稳定产品的作用。与加热系统工作原理类似,如图5,需要降温时,控制电路控制继电器闭合,制冷片会处在工作状态,保持降温,满足模具冷却需求。在注塑设备进入正常生产状态后,持续的液态PP(或PC等)原料的浇注系统会在模具型腔内成型,伴随着热传导,模具温度会上升,从而导致注塑产品表面发污、运动部件活动不畅、产品变形等诸多问题。因此需要制冷系统来控制模具温度保持已设定的恒温状态。该制冷系统采用制冷设备(TEC1-12706制冷片)代替工业用液氮,制冷压缩机等设备完成对模型的模拟制作。该制冷片适用于小型模型的制作,可以满足小型模拟系统需求,同时能减少能耗与成本,满足模拟条件。而在应用于实际的时候可采用功率更大的制冷片或者制冷压缩机等设备完成降温的需求。

图5 加热系统电路原理图

3.3反馈系统

反馈系统在模具模温控制中起到采集温度数据及反馈的作用。当加热系统与制冷系统工作的时候,要达到恒温的控制,就必须有温度采集和反馈系统。此模型采用K型热电偶对模具进行温度的采集。K型热电偶作为一种温度传感原件,其检测范围广,适用于接触类温度检测,具有相当高的精度,在检测模具类固体温度时表现出色。但热电偶类温度传感元件在应用于单片机操作系统领域时,存在几个问题:热电偶的非线性特性:热电偶在工作环境下,其输出的热电势与被检测的温度之间为非线性关系,因此在应用热电偶做温度检测时必须对其进行线性化处理;热电偶的冷端补偿特性:热电偶蕊由两种不同化学物质的电偶丝构成,在工作中其冷、热两端温度不同,则会在热电偶回路中发生热点现象产生热电势,而热电偶输出的热电势为:冷端保持为0℃时与测量端的热电势之差,但热电偶在实际应用中冷端的温度是随着环境温度而变化的,故需要对其进行冷端补偿;热电偶数字化输出特性:与嵌入式(51单片机)系统接口要采用数字化输出以及数字化接口,作为模拟小信号测温元件的K型热电偶无法直接满足这个要求,若将热电偶应用于嵌入式(51单片机)系统时,须进行复杂的信号放大、A/D转换、查表线性化、温度补偿及数字化输出接口等软硬件设计,使设计太过复杂,故采用MAX6675模块将上述功能做集合设计,完成对热电偶的应用。

4软件设计

单片机是采用超大规模集成电路技术,将具有数据处理能力的CPU(中央处理器)、RAM(随机存储器)、ROM(只读存储器)、多种I/O口和中断系统以及定时器、计时器等功能(其中可能还包括显示驱动电路、脉宽调制电路、模拟多路转换器、A/D转换器等电路)集成到一块硅片上,从而构成的一个计算机系统,该系统小而完善。单片机应用广泛,在该设计的应用,则降低了设计成本,简化了设计结构,将繁琐庞大的电路做集成优化。将单片机应用于温度控制中,采用单片机做主控单元,可完成对温度的采集、控制与显示要求。

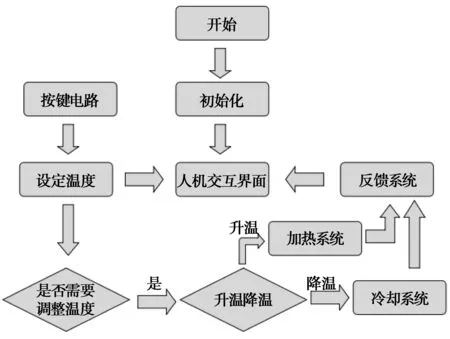

图6 软件程序框图

主程序框图如图6所示:供电开始后对系统做初始化处理,单片机接收反馈系统的热电势信号,通过与设定温度比对,判断是否需要调节温度,若不调节则不进行下一步工作继续等待反馈系统做反馈并再次判断是否需要调节温度;若需要调节则需要进一步判断是升温调节还是降温调节,以此选择下一系统工作状态,加热系统或冷却系统处于工作状态后,其温度调节作用于模具,反馈系统检测端在模具内将采集的温度信息通过MAX6675模块处理后反馈给单片机,单片机通过12864显示屏做输出显示的同时继续执行与设定温度做比对工作,判断是否需要温度调节。

5结语

本文阐述的模具温控系统是对模具未来发展方向的一种规划与设想。模具与注塑机共同的优化,在模具中加入升降温系统及反馈系统,通过统一规格的电插头与注塑机控制系统进行连接,在该系统完善后可将控制界面加入到注塑机控制系统中,使注塑机一体化程度更高。模具增加了完善的电子温控系统,将物理运动与物理降温等与电路控制联系起来,可以更高效地完成既定目标,优化能源结构,有利于企业对成本、过程的管控与预测。

[参考文献]

[1] 陈海宴.51单片机原理及应用[M] .北京:北京航空航天大学出版社,2010.

[2] 覃金珠.有机热载体加热系统优化设计研究[D] .湖南:湖南工业大学学位论文,2010.

[3] 赵晓安.MCS-51单片机原理及应用[M].天津:天津大学出版社,2001.

[4] 郑贤德.制冷原理与装置[M].北京:机械工业出版社,2008.

[5] 甘学温、赵宝瑛.集成电路原理与设计[M].北京:北京大学出版社,2006.

[责任编辑:崔海瑛]

(英文摘要略)

Design of injection mold temperature control system based on electronic technology

XIA Yun-bo, XU Wen-tao

(Mechanical and Electrical Engineering Institute, Daqing Normal University, Daqing163712, China)

作者简介:夏云波(1957-),男,黑龙江齐齐哈尔人,高级实验师,从事电子技术研究。

中图分类号:TP391

文献标识码:A

文章编号:2095-0063(2016)03-0021-04

收稿日期:2015-03-16

DOI 10.13356/j.cnki.jdnu.2095-0063.2016.03.006