强力电锤仿生手柄注塑模具设计*

2016-07-22韩宝菊

韩宝菊

(浙江工业职业技术学院机械工程分院,浙江绍兴 312000)

强力电锤仿生手柄注塑模具设计*

韩宝菊

(浙江工业职业技术学院机械工程分院,浙江绍兴 312000)

摘要:针对强力电锤仿生手柄管位多、筋位多、需要大侧面抽芯脱模复杂结构的特点,经过塑料件结构分析、注塑成型工艺分析以及模具设计计算,设计了完整的三板模模具结构。模具结构主要采用3种侧抽芯机构的结构设计,包括N2螺孔特征前模T型槽抽芯机构、手柄端面特征T型槽镶件抽芯芯机构、安装台特征斜滑块上座顶针板二次脱模侧抽芯机构;通过计算与分析给出了准确的模具设计参数;通过机构创新设计,降低了模具的设计难度以及保证了机构的可靠性与经济性。经生产实践验证,模具整体结构简单,可靠性好,制作周期短,较好地满足了生产需求。

关键词:注塑模具;侧抽芯;脱模;斜滑块;滑块二次抽芯;机构设计

联系人:韩宝菊,硕士研究生,讲师,主要从事机械设计专业教学及科研工作

当前,在工具、家电、汽车等所用到的各种手柄产品设计领域,以塑代钢、以塑代铝已成为提高产品质量、外观和降低成本的一种优选手段,特别是塑料合金成型制品中,塑料薄壳件用途最为广泛,它在降低塑料件成本、降低加工难度和提高生产效率以及优化工业外观造型等方面,相对金属制品设计更加灵活。手柄塑料薄壳件在质量和生产效率上则受制于模具结构、机构设计的简单性及可靠性。目前,对于结构复杂但功能和工业设计外观适合消费需要的各种手柄,需要更多构思精巧且结构简单的机构来为手柄类塑料件的模具设计提供参考,黎宴林等[1]和吴磊等[2]对需多方位抽芯的家电用淋浴手柄进行了模具结构设计优化,汪菊英等[3]、乔女等[4]和王永喜[5]对家电手柄的异型孔位塑料件进行模具结构改进设计研究,王兰萍[6]对手柄塑料件做更进一步的注塑CAE仿真优化研究。笔者通过分析强力电锤仿生手柄薄壁塑料件的结构和工艺性,给出了该塑料件的模具设计方案,以供类似塑料件的模具设计参考。

1 塑料件结构与工艺分析

1.1塑料件结构分析

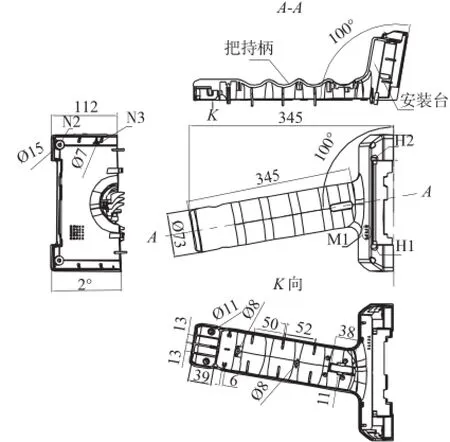

强力电锤仿生手柄塑料件结构图如图1所示。塑料件特征为斜T型状握持柄,包括仿生握持和安装台2个部分。仿生握持部分特征长度为279 mm,外径为Ø73 mm,外表面特征设计有圆环状握持手指沟,内部设计有Ø8 mm,Ø11 mm螺丝柱柱位,每隔50 mm左右距离设计了厚度为3 mm的加强筋,以及12 mm×39 mm安装筋槽和38 mm×11 mm的开关键孔。安装台部位为方形壳盖,内部设计有Ø7 mm螺丝柱位N3,Ø15 mm的螺孔过孔N2,最上端长度为112 mm,总宽度为230 mm,下端按拔模2°扩宽,厚度为58 mm,安装台上设计有H1,H2两个铰接安装孔,以及M1所指处规则排列的散热孔;仿生握持圆柱部分中心线与安装台上表平面在竖直方向和水平方向皆为100°夹角;塑料件平均壁厚3.5 mm,材料为丙烯腈–丁二烯–苯乙烯塑料(ABS)/尼龙(PA)6。塑料件公差等级选用GB/T 14486–2008规定的MT3–A级。

图1 塑料件结构

1.2塑料件注射成型工艺分析

塑料件采用模塑注射成型方法生产,需结合注塑模成型工艺特点对塑料件进行工艺前期分析。注塑工艺参数为:模具表面温度80℃,熔体温度280℃,模具温度范围60~95℃,顶出温度180℃,剪切应力0.5 MPa,最大剪切速率100 000 s–1。塑料件采用UG8.5三维建模后查得体积为33.66 cm3,对应的放缩水后模腔体积为33.89 cm3(ABS/PA6缩水率0.7%),固态密度取1.107 g/cm3,质量为37.27 g。注射成型时,结合注塑工艺特点对模具做如下设计。

(1)选择浇口方式及进浇位置时,浇口位置应设置于组装后不易看到的部位,以免影响塑料件的整体外观;同时充分保证注塑料流充填从厚宽处向薄窄处流动,以免产生流动迟缓,导致塑料件充填缺陷产生,所以浇口设置为点浇口进料方式,选择安装台上的一平面作为进浇面并在其上设置进浇点。

(2)安装台(F2端)和握持柄(F1端)成一定角度,不能在同一开模方向分型,所以采用不同的分型面,手持柄部位为主要外观面,应为主分型面,安装台为次分型面。

(3)手持柄部位内侧包含的特征较多,其中开关安装孔、螺孔槽有孔位特征的部位由于模具修配不佳易致孔口飞边,设计时应将分型面设置于型芯一侧;开关板卡筋、线槽卡位、装配螺丝柱等筋位和柱位特征的部位,应考虑排气和筋位处的包紧顶出问题,卡槽筋、唇边筋等深筋位部位应设置扁针顶出;手柄端面的倒扣特征应设计侧面抽芯机构侧抽芯脱模。

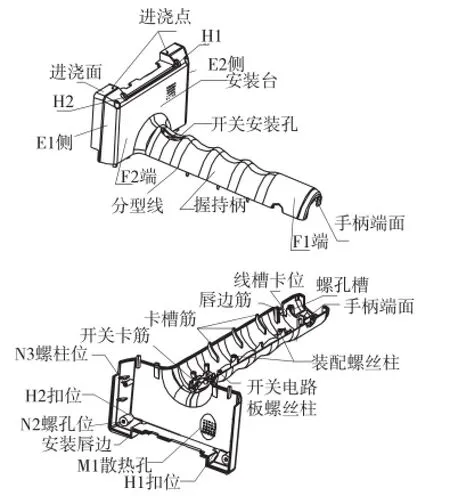

(4)安装台部分特征有H1,H2两个铰链倒扣位,N2螺孔位、N3螺柱位、M1散热孔以及安装唇边特征,H1,H2,M1,N2处碰穿面分型线不能见于外观面上,所以其分型线只能设置于侧抽芯型芯一侧;安装台型芯侧面上筋位特征少,排气可考虑沿安装唇边排气,以保证料流流动的畅通;N2螺孔位为贯穿型过孔,必需考虑其脱模问题。图2为侧抽芯滑块头设计。

图2 侧抽芯滑块头设计

2 模具设计

2.1分型及成型件、模腔布局设计

塑料件分型面设计如图3所示。为保证塑料件成型精度,并使塑料件成型冷却收缩后留于开模方向型芯上,选取塑料件曲面最大外沿轮廓来设计分型面。此分型面有利于保证塑料件脱模,便于塑料件抽芯脱模,同时不影响塑料件外观与配合面质量,飞边易修整。分型面划分为4个部分:握持柄分型面、手柄端面分型面、安装台分型面、N2螺孔分型面。安装台分型面设计时对g1、g2两个进浇点做了合理安排,H1/H2铰接扣位的分型设置于安装台侧型芯内侧;握持柄型腔镶件上设计有N2螺孔分型面,主要对N2进行侧抽芯脱模,分型后各成型零件的对应关系为:握持柄分型面将主型腔和主型芯分开,安装台分型面将安装台侧型芯从主型芯上分开,N2螺孔分型面将N2螺孔型芯从主型腔上分开,手柄端面分型面将手柄端面侧型芯从主型芯上分开,H1/H2铰接扣位分型面则将H1/H2铰接扣位斜顶从安装台侧型芯上分开。

根据塑料件分型特点,塑料件安装台和手柄端面分别需要侧抽芯脱模,所以塑料件模腔布局以一模一腔比较适宜;根据浇口位置的特点,以及N2螺孔需要主型腔侧抽芯的情况,模具结构宜采用三板模点浇口注塑。模腔设计,主型腔尺寸为220 mm×250 mm×85 mm,主型芯尺寸为220 mm×250 mm×50 mm,安装台侧型芯尺寸为115 mm×190 mm×45 mm。

图3 分型面设计

2.2浇注系统设计

合理的浇注系统设计能满足塑料件的成型需要,同时有效地降低后期修模、改模成本,提高生产效率。本浇注系统分2个浇口浇注,分别为图3所示g1,g2两点。浇口为圆锥形点浇口,入水直径Ø0.8 mm,拔锥角度15°,锥形高度2 mm;直流道分两段,下段开设于主型腔上,下段底端直径Ø3.5 mm,高度h1=38 mm,下段顶端直径Ø6 mm,上端开设于主型腔固定板上,上段底端直径Ø7 mm,上段顶端直径Ø8 mm,下段顶端小于上段底端是保证直浇道下段能顺利从主型腔内拔出;水平流道开设于主型腔固定板上,为梯形截面流道,其尺寸为上边宽6 mm,底边宽4 mm,深4 mm,底边圆角R0.8 mm,过直浇道口后留有8 mm长冷料末端;主浇道由非标准法兰式灌嘴形成,注塑机入口端直径Ø3.5 mm,流道端直径Ø8 mm,高度39 mm,流道总体积6.13 cm3,折合成熔体质量为5.9 g,灌嘴中心与模具中心重合,不能偏心。为保证流道废料开模时能可靠地与塑料件分离,直流道中央上部设计有直径Ø6 mm蘑菇头型拉料杆。

2.3排气系统设计

注塑时,模腔的排气依靠排气槽和型芯上的机构件间隙完成;型腔一侧的排气主要依靠排气槽完成,如图3所示,型腔侧排气槽的设计为距分型线5 mm宽度,深度0.02 mm,排气槽外端的引气槽宽度10 mm,深度0.5 mm;型芯侧的排气分为两个部分,握持柄部分的型芯侧排气依靠相应的顶针及镶件装配间隙完成,安装台部分的型芯侧排气依靠镶针及斜顶安装间隙来完成,其间隙值不能大于材料的飞边值,设计为0.015 mm。

2.4冷却系统设计

依据塑料件生产量,成型周期为20 s,经计算,注塑机的注射速率是111.81 g/min,塑料件冷却脱模释放的单位热流量为4 662.36 kJ/kg,所需冷却水进出口温度温差控制在5 ℃内冷却较有效,故进口温度为25 ℃,出口温度为30 ℃。在不考虑空气对流、热辐射、模具与塑料件接触的热传导的前提下,计算出所需冷却水体积流量为3.72×10–3m3/min。每注射一次熔融塑料后,所需冷却水体积为1 237.4 mL,所以为保证表面粗糙度(Ra)在0.4~0.8μm之间,水管直径为d<8 mm即可满足要求。依据冷却水道的导热总面积A而计算模具所需冷却水管的总长度L及冷却水道的数量x:设每条水道的长度为l=135 mm,则冷却水道的条数x=0.82条,故一条Ø8 mm理论上可满足本模具型腔的冷却要求,考虑到实际情况,主型腔上设置有Ø8 mm管道一条,流程长为932 mm,安装台侧型芯设置Ø8 mm,流程长为420 mm,主型芯上Ø8 mm,流程长为480 mm。

2.5脱模机构设计

塑料件的脱模首先是型腔面的脱模,其次是抽芯部分的脱模,最后是主型芯部分顶出脱模,型腔面的脱模依靠模具开模动作自动完成,而侧抽芯及主型芯部分的脱模需分别设计侧抽芯机构来完成[7]。

(1)抽芯脱模机构设计。

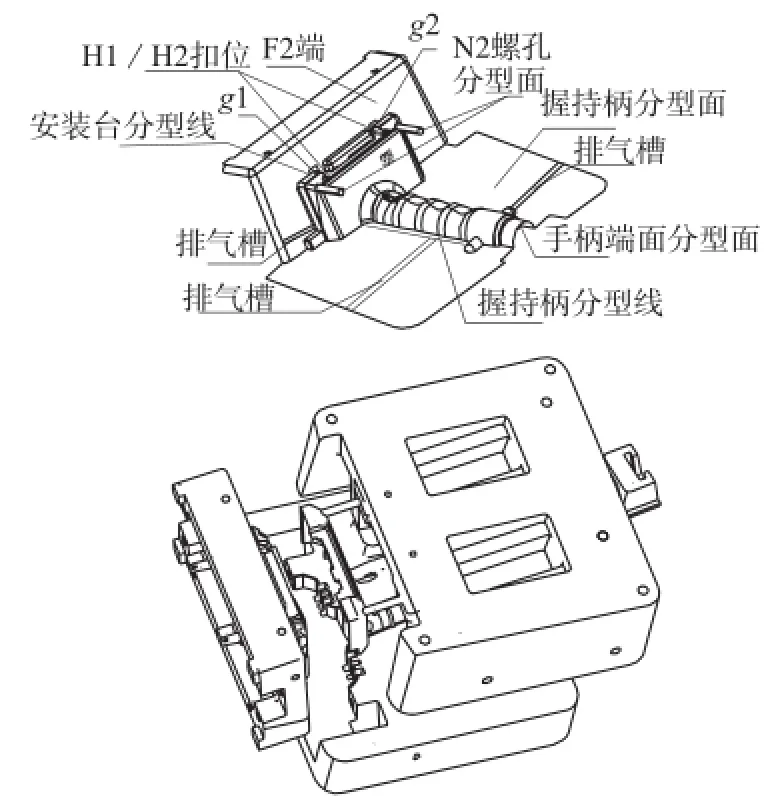

图4为螺孔端侧抽芯机构。N2所示螺孔在塑料件上有两处,其型芯的脱模必需在模具定模一侧进行,即在主型腔上进行,N2螺孔型芯侧抽芯机构设计见图4a,机构抽芯距离为S=7 mm,机构工作原理为:模具第一次分型在PL1分型面处打开时,T型槽压块2与第一T型槽滑块体5开始分离,T型槽压块2通过T型槽拉动第一T型槽滑块体5沿N2螺孔型芯中心线方向抽出,完成N2特征型腔侧的脱模。脱模完毕,第一T型槽滑块体5通过限位设计及滑块体弹簧共同作用被限位在某一位置,等待闭模时T型槽压块2的再次插入压回复位。

图4 螺孔端侧抽芯机构设计

手柄端面侧型芯侧抽芯机构设计。手柄端面在塑料件上有一处,其型芯的脱模在模具动模一侧进行,手柄端面侧型芯侧抽芯机构设计如图4b所示,机构抽芯距离为S=2 mm,机构工作原理为:模具第三次分型在PL3处打开,即模具主型腔与主型芯打开时,T型槽镶块9通过T型槽带动第二T型槽滑块体12向左抽出,完成手柄端面特征型芯侧的脱模。脱模完毕,第二T型槽滑块体12上滑块体弹簧将第二T型槽滑块体12紧紧推住贴紧于限位螺钉11右侧,等待闭模时T型槽镶块9的再次插入压回复位。

安装台侧型芯抽芯机构设计。塑料件安装台特征的侧抽芯脱模机构考虑了以下几个问题:①安装台抽芯方向与模具水平分型面之间的夹角为10°,故滑块机构为斜滑块机构,塑料件在抽芯方向上的高度为18 mm,因此沿抽出方向的抽出行程为s=20 mm;②N2螺孔位、N3螺柱位需要顶出脱模;③H1/H2铰接扣位需要设计斜顶顶出脱模;④整个安装台需要从安装台侧型芯上脱出,且需要平衡顶出,所以需要设置平衡顶出顶针。

综合上述问题,本滑块机构上必需设计沿滑出抽芯方向上的顶出零件。安装台侧抽芯机构设计如图5所示。

侧抽芯机构的动作分两步进行,两次抽芯:①模具型腔打开后,斜导柱15带动斜滑块18、安装台侧型芯25沿抽芯方向滑出,安装台侧型芯25逐步与塑料件分离,与此同时,在滑块推板弹簧22的弹力顶托下,滑块顶针板27将维持原位置不动,将维持滑块顶针24的相对位置不动,起到顶托塑料件的作用,完成机构的第一次抽芯,此时安装台侧型芯25将通过斜顶杆孔作用于滑块斜顶杆26,滑块斜顶杆26沿抽芯方向不移动,但沿垂直抽芯方产生移动,完成H1、H2处扣位的侧抽芯;②待安装台侧型芯25脱离塑料件后,安装台侧型芯25沿抽芯方向运动将碰到相对不移动的滑块顶针板27,带动其一起沿抽芯方向运动,从而带动滑块顶针24、滑块斜顶杆26完全与塑料件分离,完成第二次抽芯,从而达到安装台特征完全抽芯的目的。

经计算,斜导柱15直径为Ø24 mm,单导柱够用。导柱与抽芯方向的垂直线夹角为13°。

(2)顶出脱模机构设计。

塑料件在握持柄分型面上的顶出高度为36.5 mm,故在模具上最终顶出高度设计为40 mm,以满足顶出要求,顶出设计时顶杆需平衡布局,机构采用推板推出方式。开关板卡筋、卡槽筋、唇边筋、线槽卡位等深骨位处设置方形顶杆,其余平衡位置设置Ø6 mm顶针,螺丝柱位等管位处设置推管推出。顶出机构行程由限位块控制,限位块规格为Ø40 mm×20 mm。推出机构复位由复位杆及其上的复位弹簧控制,推板下方设置均衡布局的8个Ø20 mm×5 mm垃圾钉。

2.6模架及配件选用

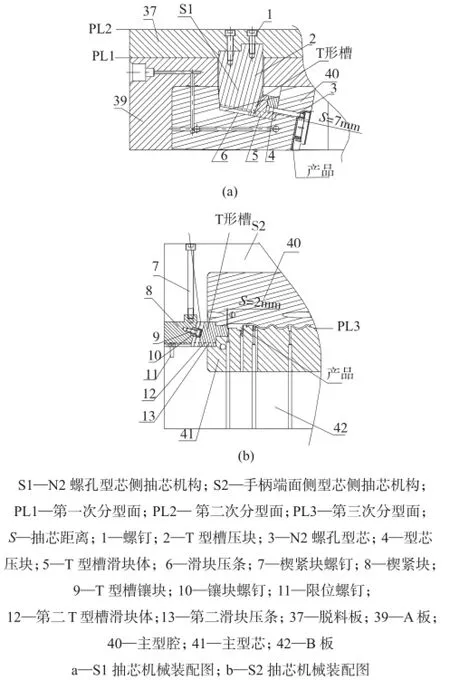

模具结构如图6所示。

模架选用典型的龙记简化型细水口标准模架,规格为LKM FCI4545–A130–B130–C120。模具总高度516 mm,浇口套为非标准自制型法兰灌嘴浇口套,快速接头选用NPT1/8″管牙接头,安装时用白色防水生胶布缠绕管牙。密封圈65采用“O”型圈P14型号,主型腔、主型芯、安装台型芯冷却水管道直径Ø8 mm,而A板39、B板42内的管道直径取Ø10 mm。平衡块61保证闭模时模腔的各处配合均衡,以确保型腔的形状和尺寸精确,得到合格的塑料件。模具为三板模结构,分三次分型开模,对应的分型面分别为PL1,PL2,PL3;由于流道废料总高度141 mm,定距拉杆55的定距设计为155 mm,以确保料头自动脱料。树脂开闭器上端A板39内开设通气孔Ø2 mm,以免闭合后打开时A板39,B 板42被吸住打不开。锁模片36保证模具装配好后可靠地闭合在一起,以免吊装、运输过程中模具被打开,锁模片规格为20 mm×8 mm×350 mm,并配有2个M8螺钉。

图6 模具结构

3 模具工作原理

模具工作原理为:固态塑料在注塑机料筒中加热塑化,熔融状态的塑料经注塑机喷嘴注射,经由灌嘴34及浇注系统流道注入模具型腔中,而后进行保压、冷却和脱模。脱模时,模具分三次分型打开,依次为PL1→PL2→PL3。模具动模部分在注塑机拉杆的带动下后退,由于模具定距分型控制机构的控制,在脱料板弹簧54的推动下,模具首先在PL1分型面处打开,从而流道废料在点浇口处崩断,废料留于脱料板37上;与此同时,S1滑块组件完成N2螺孔型芯3在前模主型腔40内的前模抽芯脱模动作。而后,动模继续后退到一定距离即155 mm距离后,模具PL2分型面打开,动模将通过定距拉杆55拉动脱料板37一起运动,将流道废料从勾料针65、灌嘴34中拔出,完成料头的自动脱落。料头脱落后,小拉杆53拉住脱料板37,从而A板39不能继续跟随动模后退,树脂开闭器56将不能继续闭合A板39,B板42,模具模腔分型面PL3将打开,S2,S3滑块组件动作,完成侧抽芯;最后模具顶出组件在注塑机顶杆的推动下,将塑料件从主型芯41上完

全顶出,完成塑料件的自动化注射成型过程。模具闭模时分型面闭合次序依次为PL2→PL3→PL1,模具闭合,准备下一次注射循环。

4 结论

(1)通过对特征众多的强力电锤仿生手柄进行塑料件结构分析、模塑成型工艺分型,确定了塑料件的注塑模具结构,介绍了模具设计的基本过程、设计分析、参数计算以及模具配件的选用。

(2)对模具的侧抽芯机构进行了创新设计,实现了在一副模具中同时带有3种侧抽芯机构,分别是前模N2螺孔T型槽滑块抽芯机构、手柄端面侧型芯T型槽镶件滑块结构,以及在安装台侧抽芯用到的斜滑块上做顶针板二次脱模侧抽芯机构。

(3)通过计算与分析,给出了准确的模具设计参数,降低了模具设计难度并保证了机构的可靠性与经济性。经生产实践验证,模具整体结构简单,可靠性好,制造周期短,能较好地满足生产需求。

参 考 文 献

[1] 黎宴林,陈淑玲.淋浴手柄注射模设计[J].模具工业,2011,37(1):56–60.

Li Yanlin,Chen Shuling. Design of injection mould for shower handle[J]. Die & Mould Industry,2011,37(1):56–60.

[2] 吴磊,丁立刚.淋浴花洒手柄注塑模具设计[J].塑料科技,2012, 40(11):77–81.

Wu Lei,Ding.Ligang. Design of Injection mould for shower handle [J]. Plastics Science and Technology,2012,40(11):77–81.

[3] 汪菊英.电热水壶手柄注塑模具设计[J].塑料科技,2011,39(10):87–91.

Wang Juying. Design of injection mold for electric kettle handle[J]. Plastics Science and Technology,2011,39(10):87–91.

[4] 乔女,吴治明.电话手柄注塑模设计[J].塑料科技,2010,38(7):82–84.

Qiao Nv,Wu Zhiming. Design of injection mold handle telephone [J]. Plastics Science and Technology,2010,38(7):82–84.

[5] 王永喜.断路器手柄注射模设计[J].模具制造,2013,13(4):58–61.

Wang Yongxi. Design of injection mold for the handle of circuit breaker[J]. Die & Mould Manufacture,2013,13(4):58–61.

[6] 王兰萍.基于Moldflow智能控制电柜手柄注射模工艺参数的优化设计[J].塑料,2013,42(2):93–96.

Wang Lanping. Injection molding process optimization design for intelligent electric control cabinet handle[J]. Plastics,2013,42(2):93–96.

[7] 王焕,黄诗君,黄少初,等.保温水壶外壳多向抽芯机构注塑模设计[J].工程塑料应用,2014,42(6):65–68.

Wang Huan,Huang Shijun,Huang Shaochu,et al. Design of injection mould with multidirectional core pulling mechanism for thermal insulation kettle shell[J]. Engineering Plastics Application,2014,42(6):65–68.

Injection Mould Design of Strong Hammer Boionic-Handle

Han Baoju

(Mechanical Engineering Branch, Zhejiang Industry Polytechnic College, Shaoxing 312000, China)

Abstract:Aimed to a strong-electric hammer with bionic-handle which with complex structures and lots characteristics such as tube, rib and great area side face that needed to be core side pulled,through analysis of the structure of plastic parts, injection molding process analysis and mould design calculation,a complete three board injecting mould structure design was given. Mould structure was designed mainly for adopting three kinds of core side pulled mechanism that included the first mechanism which called N2 screw character that used T type groove core side pulled mechanism, and the second mechanism which called the end face of the handle features which used T type groove insert core side pulled mechanism, and the third mechanism which called installation plate character with a side pulled core mechanism which located on a inclined sliding block seat where installed ejector plate secondary demoulding. Through calculation and analysis, the accurate parameter of mould design was given, through the mechanism innovation design, the difficulty of the mould design was reduced and the reliability and economy were ensureed. The production practice proves that the mold has a simple structure, good reliability and shorted the production cycle, which can meet the demand of production.

Keywords:injection mould; side core-pulling; demoulding; inclined-slider; secondary core-pulling; mechanism design

中图分类号:TQ320.662

文献标识码:A

文章编号:1001-3539(2016)05-0060-05

doi:10.3969/j.issn.1001-3539.2016.05.015

收稿日期:2016-02-17

*浙江省自然科学基金项目(501096),浙江工业职业技术学院重大项目(1023401092012004)