连铸机“三恒”操作的研究与应用

2016-07-22王民王伟黄宏刚山东莱芜钢铁集团有限公司山东莱芜271104

王民,王伟,黄宏刚(山东莱芜钢铁集团有限公司,山东莱芜 271104)

连铸机“三恒”操作的研究与应用

王民,王伟,黄宏刚

(山东莱芜钢铁集团有限公司,山东莱芜 271104)

摘要:从分析连铸机“恒拉速、恒液面、恒温度”三恒操作的必要性入手,通过制定“三恒”采集标准、开发“三恒”数据采集和统计查询程序、增设中间包连续测温及称重系统、优化结晶器液位检测控制系统等一系列措施,实现连铸机“三恒”操作,把连铸机作为生产、质量控制的中心,全面提升转炉、精炼、连铸等工序的控制能力,为铸坯质量控制能力的提高以及品种开发工作奠定了可靠基础。

关键词:连铸机,三恒,数采,查询

稿件编号:1512-1151

0 概述

随着钢铁工业的迅猛发展、冶金技术的不断更新、钢铁原料价格的飞速上涨,行业间的竞争日益激烈,客户对产品质量的要求也越来越高,传统的粗放型生产模式已经不适应当前的发展需求,改变发展思路、调整发展战略、提升产品结构已经成为大中型钢铁企业的必然选择。

为了稳定生产工艺、提高产品结构,真正体现“以连铸为中心”的现代冶金思想,我们提出了连铸机“三恒”控制工艺,以实行连铸机“恒温度、恒拉速、恒液面”三恒操作为出发点,全面提升转炉、精炼、连铸等工序的控制能力,把连铸机作为生产、质量控制的中心,实现连铸机“三恒”操作,进而带动设备状况、原料条件及生产组织等各环节保障能力的提高,为铸坯质量控制能力的提高以及今后品种开发工作奠定了可靠基础。

1 连铸机“三恒”操作的必要性

1.1 恒拉速控制的作用

理想的连续浇铸指的是一个连续的、状态稳定的连铸过程,拉速变化在冶金方面对铸坯内的热流分布、结晶器液面的稳定性有影响,致使冶金长度和传热状况都发生变化,导致凝固末端“搭桥”现象的增加,恶化中心偏析的程度,在铸机方面由于热负荷和机械负荷发生变化,因而使支撑辊、驱动辊和扇形段架的挠曲也随之发生变化,影响铸坯表面、内部质量,当拉速波动幅度增大时,会增加纵裂的发生几率,甚至导致粘结漏钢事故的发生。

1.2 恒温度控制的作用

合适的浇铸温度是保证钢液顺利浇铸和防止铸坯产生缺陷的前提条件,温度过高或过低都将对连铸机的正常生产和铸坯质量产生直接影响。钢液温度过低,会使中间包水口结瘤甚至堵塞,造成停浇;钢液温度过高,会使坯壳生长迟缓,液相深度加长,引起铸坯鼓肚和柱状晶发达,加重铸坯的轴向疏松偏析及内部裂纹等缺陷,严重情况下,会引起漏钢事故。另外,温度过高的钢液,会加速钢包和中间包耐火材料的侵蚀,污染钢液,增加钢中非金属夹杂物的数量。

1.3 恒液面控制的作用

恒液面浇铸主要是控制中间包高液面浇铸,因为中间包的作用之一就是均匀钢液温度和成分,保持钢液在中间包一定的停留时间,促使钢液中非金属夹杂物的上浮,中间包钢液液面过低的话,这一作用无疑不能实现。另外,钢液液面过低容易造成中间包卷渣,影响铸坯质量甚至造成停浇。同时,液面过低,钢流对中间包冲击过大,加剧了中间包底部耐材的冲刷侵蚀,降低中间包使用寿命。因此,连铸机在浇铸过程中应尽量保持中间包具有一定的液面高度。

2 “三恒”数据采集标准的制定

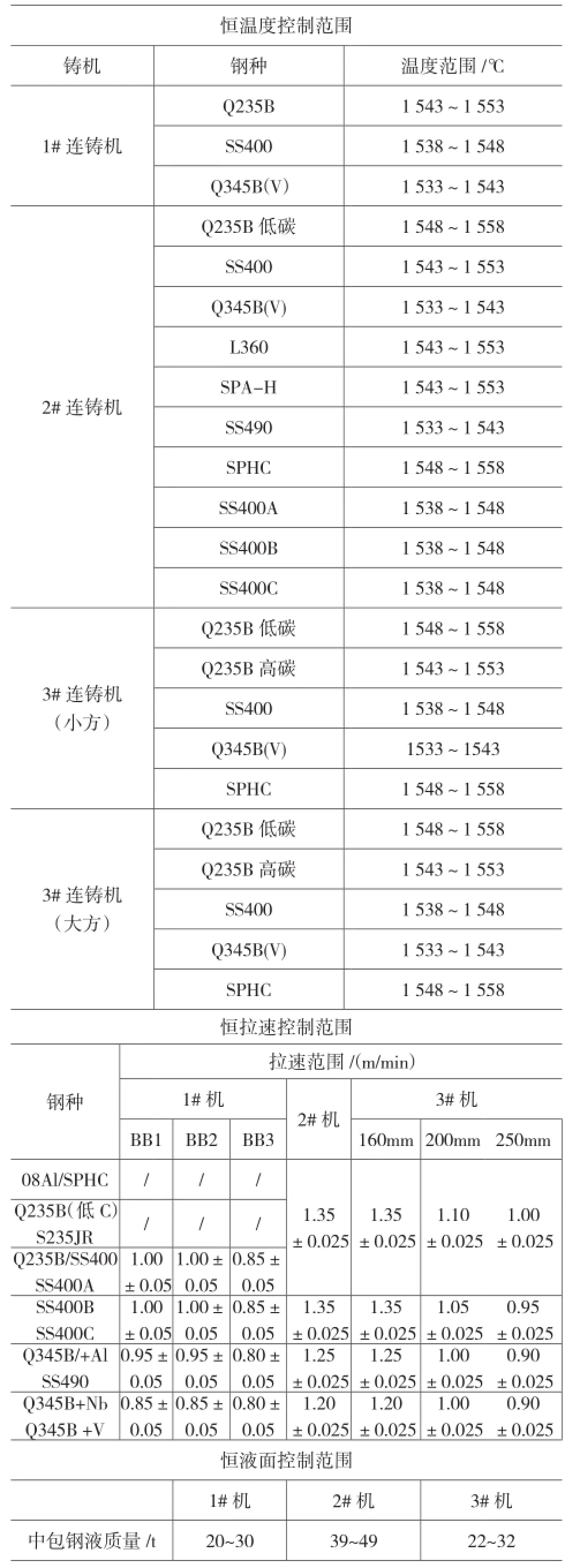

根据生产特点,结合各钢种或钢种组的化学成分、铸坯断面尺寸、工序间的节奏平衡状况以及钢种自身的特点,制定和完善了各钢种的“三恒”数据合格范围,将原有规定中的合格温度范围由15 ℃调整到10 ℃,拉速、质量范围也作出明确要求,具体数据如表1。

3 开发“三恒”数据采集和“三恒”统计查询程序

3.1 软件程序的开发思路

软件开发采用先进的开发思想,制定科学、全面、系统的开发方案,确保所开发的系统具有良好的先进性、可靠性、安全性、实用性与可维护性。

(1)先进性:通过DCOM技术和OPC标准,大大地缩短数据采集软件的开发周期,提高数据采集软件的可靠性和稳定性,便于系统的升级与维护。

(2)可靠性:数据采集与数据发送是两个独立运行的软件,数据采集程序负责把PLC中数据存放到本地,数据发送程序负责把采集的数据上传到服务器上,如果出现网络故障,一旦网络恢复,数据发送程序从中断点重新传送未上传的数据到服务器上,以确保数据采集的连续性和可靠性。

(3)安全性:数据采集机器安装双网卡,一网卡通过网络设备直接与PLC连接,一网卡通过网络设备经过防火墙与管理网交换机相进行数据交换,防止病毒侵害PLC设备,影响生产的正常运行。

(4)实用性:充分满足用户各种查询的需要,操作简单、方便,查询结果一目了然。

(5)可维护性:应用软件采用模块化设计,便于维护和移植。

3.2 “三恒”采集查询系统的结构

(1)数据采集。为了更好地动态监控和分析“三恒”数据,数据的采集频率定为一分钟一次,采集的数据频率能够充分反映连铸机的实际操作情况。

(2)数据发送。为了及时把采集到的数据上传到服务器中,数据发送频率与采集频率一样,数据发送程序能够实现断点续传,保证数据的连续性、准确性。

表1 各钢种的“三恒”数据合格范围

(3)程序保护。为了防止人为误操作关闭采集程序,在采集机器上安装了程序小精灵,随时监控数据采集程序,一旦发现程序被关闭,程序小精灵会自动运行数据采集程序,从而保证数据采集的连续性和准确性。

3.3 “三恒”数据统计与查询功能简介

“三恒”明细数据查询:查询方式有按日期和按日期、时间两种方式,查询条件可以动态选择,既可以实现批量查询,也可以实现精确查询。查询结果以表格的形式输出,浏览方便。

“三恒”统计查询:查询方式可以按机座查询某一时间段,也可以按机座、班组查询某一时间段的拉速、温度、重量的合格率。

统计报表生成:可以自动生成日、月、年等不同要求的统计报表,报表数据包括不同连铸机、不同班组以及调度大班的当日合格率和累计合格率。

三恒趋势查询:趋势查询主要包括温度趋势、拉速趋势、重量趋势,查询方式按日期和班次查询,班别是利用自定义函数自动生成,生成的趋势图可放大和缩小,可以精确显示到某一点,“三恒”控制情况清晰可见,通过趋势图,专业人员可以随时发现异常情况。

三恒参数查询:可以方便地查询各钢种的“三恒”控制标准,便于“三恒”操作。

三恒参数修改:主要为了添加新钢种及修改各钢种的“三恒”数据合格范围,本项目设有密码,只有专业人员可以操作。

3.4 程序安装运行

(1)首先为每台连铸机配备一台专用的数据采集计算机,通过工业以太网与PLC相连接,从PLC中采集中间包重量、拉速、温度。

(2)其次,在软件方面,通过西门子公司提供的OPC Server(用于过程控制的OlE)和Visual Basic语言,编制数据自动采集和发送程序,实现连铸机数据的实时采集和发送。

(3)将数据采集和发送程序安装到专用的计算机上,该程序自动运行,无需人工操作,同时在PLC上位机增加人工操作画面,把钢种代码传递到PLC中。

(4)根据制定的“三恒”数据采集标准,设计程序的功能模块,采用Client/Server模式,利用高级程序语言Delphi 7.0,编制“三恒”统计查询程序并自动生成统计报表。

(5)在各客户端安装“三恒”统计查询程序,经过试运行,不断地修改、完善“三恒”统计程序,以适应实际操作的需要,并投入正式运行。

4 设备方面所做的改进措施

4.1 增设中间包连续测温系统

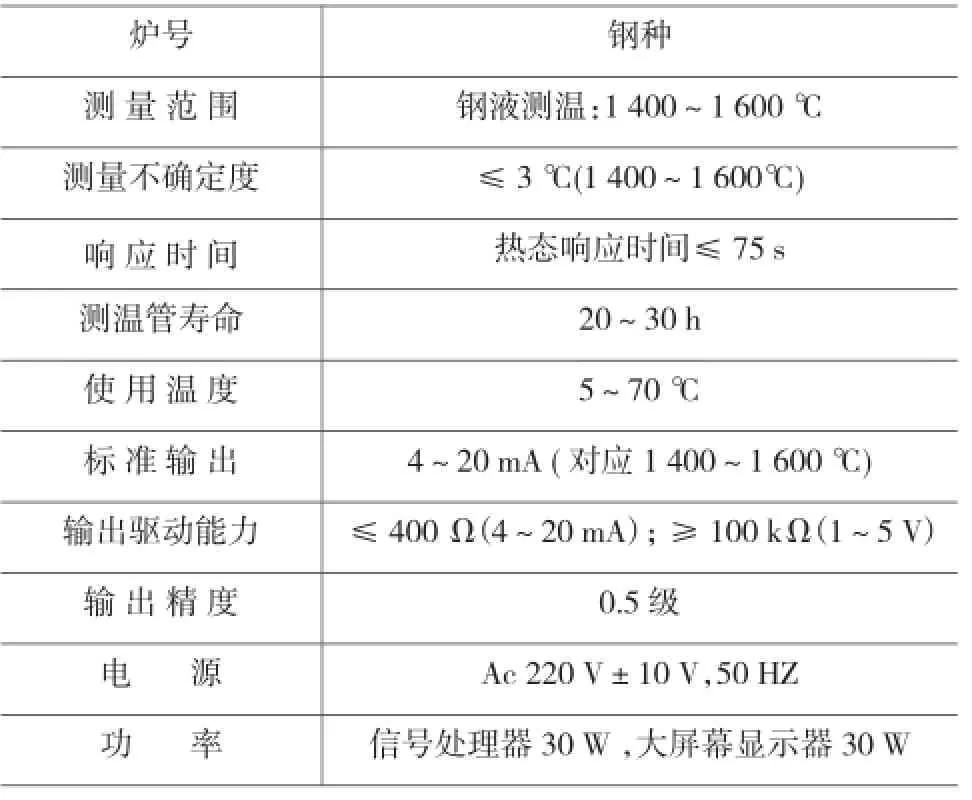

为保持中间包钢液温度的恒定,需要实现中间包钢液温度的连续测量,提高测量的稳定性和可靠性,避免了人为因素带来的测量误差和消耗式热电偶的分散性误差。这就需要采用测量位置固定的钢液连续测温系统。为此,我们在老区1~4#连铸机增上了东北大学自动化仪器仪表中心研制的BCT型黑体空腔辐射钢液连续测温系统,系统实现了中间包钢液温度的连续和准确测量,为连铸过程实现闭环实时控制钢液的浇铸速度、调节结晶器和二冷区的冷却强度提供了温度检测保证;我们将该系统输出的4~20mA信号引入连铸配水PLC,通过软件编程在主控计算机记录钢液温度连续曲线,对生产过程监控、产品质量及生产事故分析提供温度检测数据。

表2 连续测温系统基本数据参数

4.2 改进连续测温棒尺寸,提高测温准确性

新区连铸机在中间包低液面时连续测温值与真实值差别较大,通过与连续测温设备厂家的交流得知连续测温棒棒头需插入钢液液面下300 mm以上才能正常工作,经过现场对各连铸机中间包高度的测量发现,在转包过程中液面下降到最低点时,测温棒插入深度达不到要求,在此期间测温不准,于是在与厂家共同研究协商后,将新区连续测温棒长度由960 mm增加到目前的1 100 mm,改进后的连续测温棒使用效果良好,解决了低液面时测温不准的问题。

4.3 增加中间包称重和显示器监控系统

为实现中间包液位的恒定,我们采取了中间包称重的办法,来实现对中间包液位的跟踪判断。实现中间包重量检测需要在中间包与中间罐车之间增加称重电子秤,目前采用电阻应变式传感器可以真正解决在高温领域称量的准确、可靠问题,采用四台称重传感器实现一台中间罐车的称重。

具体的方案是在每台中间罐车横向的两侧各安装两台耐高温称重传感器,在两台传感器之上加装垫铁,起到缓冲防护作用,并在垫铁两侧用钢板防护,四台称重传感器的信号经过接线盒传输到称重主机,并由主机输出信号送至PLC进行记录、报警及查询。同时在大包平台安装显示大屏,将称重主机的输出引至大屏显示,供大包工查看。

4.4 优化结晶器液位检测控制系统

为实现“三恒”操作,我们对结晶器液位检测控制系统进行了优化,本次设备优化主要集中在信号的准确快速处理和拉速PID自动调节上。为实现信号处理的准确,为每台连铸机准备了多种规格刻度需用模拟钢坯,将钢坯吊入结晶器内,使其表面降至测程下界,记下此时计数值;然后将钢坯每隔10 mm提升一次,并记下刻度,同时用功能键MOD、SEL、VAL给系统输入设定值,完成系统的刻度标定,将系统采样时间设为0.1 s,使系统检测精度、速度得到有效提高。通过软件编程,采用PID拉速自动调节技术,实现了拉速的自动调节,进而实现拉速和结晶器液面的平稳,具体的实现过程如图1所示。

图1 结晶器液位检测控制系统工作原理

5 项目实施效果

通过制定“三恒”采集标准、开发“三恒”数据采集和统计查询程序、增设中间包连续测温及称重系统、优化结晶器液位检测控制系统等一系列措施,我厂在各连铸机成功实施了“三恒”操作,经过不断地研究改进,目前连铸机恒拉速、恒温度、恒液面合格率分别超过了90%、80%、95%。“三恒”操作的实施提高了各工序的配合意识,确保了生产的稳定顺行,有效地提高了铸坯质量,减少了生产事故,为我厂的提质作强及品种开发工作打下了良好的基础。

连铸机“三恒”操作工艺实施以来,铸坯质量有了较大提高,铸坯低倍硫印等级由1.5级提高到目前的0.5~1级,同时减少了生产事故的发生。 “全面提升了转炉、精炼、连铸等工序的控制水平,带动了设备状况、原料条件及生产组织等各环节保障能力的提高,稳定了整个生产组织,减少了生产事故,实现了铸坯质量优质化,为品种钢开发工作奠定了可靠基础。

Research and application of conticaster “ sanheng “ operation

WANG Min

(Shandong laiwu iron and steel group co., Ltd., Laiwu 271104,Shandong,China)

Abstract:The from the analysis of conticaster “constant drawing speed, constant surface, constant temperature” SANHENG operation necessity of through the development of SANHENG collection standards, the development of “SANHENG” data acquisition and statistical query program, adding tundish continuous temperature measuring and weighing system, the optimization of mould level detecting and control system etc.A series of measures, the conticaster as a center of production, quality control, to achieve the operation of the continuous casting machine SANHENG, comprehensively enhance the converter, refi ning, conticaster and other process control ability, for the billet quality control ability and variety development work laid the reliable basis.

Keywords:conticaster;sanheng;data collection; query

中图分类号:TG249.7:TF777;

文献标识码:A;

文章编号:1006-9658(2016)03-0058-04

DOI:10.3969/j.issn.1006-9658.2016.03.018

收稿日期:2015-12-03

作者简介:王民(1979—),男,高级工程师,主要从事铸造设备的维护、维修.