重型机床铸件的研制

2016-07-22谭玉华张风军齐齐哈尔大学黑龙江齐齐哈尔6006齐齐哈尔重型铸造有限责任公司齐齐哈尔6005

谭玉华,张风军(.齐齐哈尔大学,黑龙江齐齐哈尔 6006;.齐齐哈尔重型铸造有限责任公司,齐齐哈尔 6005)

重型机床铸件的研制

谭玉华1,张风军2

(1.齐齐哈尔大学,黑龙江齐齐哈尔 161006;2.齐齐哈尔重型铸造有限责任公司,齐齐哈尔 161005)

摘要:重点阐述了重型机床立柱的浇注系统设计、防止铸件裂纹等工艺措施以及浇注过程控制等方面的内容。经过计算机模拟浇注凝固验证,对部分工艺参数修改后投入生产。铸件加工后导轨面组织致密,铸件无缩孔、缩松、裂纹等缺陷,达到了设计要求。

关键词:重型机床立柱;模拟试验;预防铸件裂纹;浇注系统设计

稿件编号:1512-1166

重型机床立柱是落地镗床关键部件之一,要求导轨面组织致密,铸件无任何气孔、缩孔、缩松、裂纹等铸造缺陷。轮廓尺寸为7 120 mm×2 760 mm×2 820 mm,主要壁厚为40 mm,导轨厚度为160 mm。材质为HT300,铸件毛坯质量59 t,属于重型铸件,铸造难度很大。

1 造型工艺方案的确定

该件的结构特点是铸件内腔较大,加强筋与铸件外壁形成"回"字形结构。因此要注意铸件的裂纹倾向,由于铸件过于高大,而端面又比较厚大,也要防止出现缩孔等缺陷。设计合理的铸造工艺是成功生产铸件的关键。

1.1 分型面的确定及造型方法

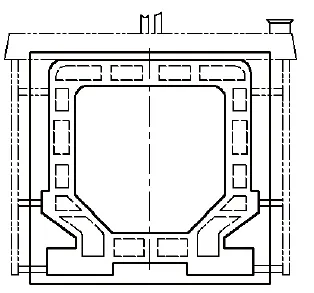

针对铸件结构的特点和工装条件,工艺设计时选用地坑造型,如图1所示。在地坑的底部和周边要放置足够的排气通道,木模为减少拔模量而采用抽芯的方式组合而成。

1.2 冒口及冷铁

在铸件两端的横水口上为补浇而专门放置φ250 mm的保温冒口,铸件则只放置φ40 mm的出气冒口。

为确保导轨硬度,在导轨上铺放厚度为80 mm的石墨块。

图1 铸造工艺示意图

1.3 砂芯设计

该件砂芯多达60块,大的砂芯质量高达有1 t之多。每块砂芯及砂型均做出后填芯头,填砂前下出气管,芯内放尼龙出气绳,尼龙绳与出气管及出气道相通,以保证砂芯出气通畅。

1.4 防止铸件裂纹的工艺措施

铸件结构是典型的“回”字形(见图1),非常不利于铸件的凝固收缩,在铸造时是极易造成裂纹,由于铸件上端头部位相对比较薄弱,因此防止裂纹的工艺措施主要在铸件上端头部位实施:①首先将铸件上端头部位顶端壁厚由40 mm提高到60 mm,增强顶端的断裂强度;与上端头连接的周围四面内腔增加宽140 mm、厚45 mm的加强筋,一方面降低端头部位冷却速度,减少铸造应力。另一方面提高铸件断裂强度;②延长铸件落砂时间,铸件必须冷却到180 ℃以下才能敞箱,要求自然冷却,不能用冷风吹,避免因冷却快发生裂纹;③在熔炼方面,适当调整碳当量,提高硅碳比可以降低铸件残余应力。

2 浇注系统设计

2.1 浇注位置的确定

依据“大流量、低流速、平稳洁净地充型”的原则[1],为了尽可能使铁液充型后型腔内温度场均衡,针对此件的结构特点以及实际的设备和工装情况,采用三包浇注,横水口环铸件四周呈C型,见图2。

图2 浇注系统示意图

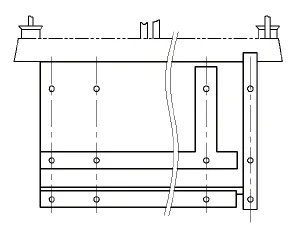

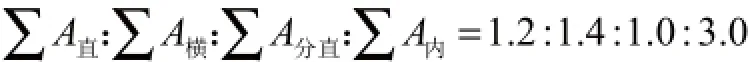

2.2 浇注系统各组元截面积的确定

由于此立柱铸件在结构上属于高大铸件,为减少浇注时的动压力,根据生产经验,此类机床立柱灰铸铁件宜采用封闭—开放式浇注系统,该系统有利于铁液的除脏,铁液充型平稳,最小截面积设置在分直浇道。各组元截面积比为:

浇注系统设置6个φ100 mm直浇道、28个φ40 mm分直浇道、84个φ40 mm内浇道,实际浇注系统各组元截面积为:

3 熔炼工艺

为了保证铁液质量,需尽最大努力提高铁液熔化率,缩短铁液保温时间。

(1)采用两台20 t中频电炉同时启动,利用倒包的办法,准备70 t铁液,需1只30 t和2只20 t铁液包。

(2)铁液主要化学成份确定为w(C)3.0% ~3.1%、w(si)1.6%~1.8%、w(Mun)1.0%~1.1%、w(Cr)0.25%~0.3%、w(Cu)0.5%~0.6%。采用光谱分析仪进行炉前快速化学成分分析,数字温度计进行温度测量。

(3)对炉料进行精选,严格按工艺要求配料。废钢加入量不低于40%。

(4)用20 t电炉对铁液进行1 500 ℃高温短时精练,以达到脱氧、去气、除渣的目的。

4 浇注过程控制

(1)为避免铁液孕育不良,提高对铁液的孕育效果,采取多次孕育,即出铁槽孕育、包内浮硅孕育、浇口杯瞬时孕育[2]。

(2)采用3只铁液包同时浇注,浇注前对铁液进行净化处理。

(3)三个水口箱都采用水口堵,待各水口箱注满铁液后同时提起水口堵,防止浮渣随铁液进入型腔。

(4)浇注时应采取“先快后缓”的原则,即先大流快速充型,避免浇不足,待快浇满铁液快进入上平面时,开始收流缓浇,避免始终大流充型过快,型内气体来不及排除,出现呛火、跑火的发生。

(5)为避免浇不足、冷隔等铸造缺陷,在浇注时3包铁液温度控制在1 360 ℃±10 ℃,浇注时间控制在140~170 s

(6)铸件浇满后,要对两端的保温冒口进行较长时间的补浇至液面不再下沉。

5 结束语

铸出后的立柱件如图3所示。

图3 重型机床立柱铸件

该铸件加工后立柱导轨面组织致密,铸件无缩孔、缩松、裂纹等铸造缺陷,达到了设计对铸件的技术要求。

生产实践证明,对此重型机床立柱所设计的浇注系统是合理的,防止铸件出现裂纹的工艺措施非常有效,所制定的铁液准备方案和浇注过程控制措施满足生产实际需要,此重型铸件在铸造工艺设计时进行过充型模拟和凝固模拟试验,生产结果与模拟结论基本吻合。

参考文献

[1] 谭玉华,张风军等.大型机床立柱的研制[J],铸造技术,2008,29(4):458-459.

[2] 中国机械工程学会铸造分会.铸造手册(第1卷) :铸铁.北京:机械工业出版社,2007.10:249-262.

[3] 王桂荣,倪桂兰.大型机床灰铸铁件导轨疏松的防止措施[J].中国铸造装备与技术,2003(3).

[4] 邹荣剑.灰铸铁件生产技术[J].中国铸造装备与技术, 2014(2).

Research of heavy machine tool castings

TAN YuHua1,ZHANG FengJun2

(1.Qiqihar University,Qiqihar 161006,Liaoning,China;2.Qiqihar Heavy Co.,Ltd.,Liaoning,China)

Abstract:The paper introduces heavy machine tool column of gating system design, preventing casting crack technology measures and process controlling of the casting content.After computer simulation of casting solidifi cation, correct process parameters and modify into production.The result show that casting machine guide surface structure compact, the casting defects shrinkage cavity, shrinkage porosity and crack.It has reached the design requirements.

Keywords:heavy duty machine tool column; simulation experiment; Prevention of casting crack; Gating system design.

中图分类号:TG251;

文献标识码:A;

文章编号:1006-9658(2016)03-0038-03

DOI:10.3969/j.issn.1006-9658.2016.03.011

收稿日期:2015-12-22

作者简介:谭玉华(1959—),女,副教授,从事铸造工艺及造型材料的研究.