珠海发电厂磨煤机磨辊技术改进分析

2016-07-21张富荣珠海发电厂广东珠海519000

张富荣(珠海发电厂,广东珠海,519000)

珠海发电厂磨煤机磨辊技术改进分析

张富荣

(珠海发电厂,广东珠海,519000)

摘 要:3年内,珠海发电厂磨煤机辊套发生断裂或松动26次,经检测分析其主要原因是设计不合理。本文通过研究,设计了增加辊芯与辊套的配合过盈量,以及增加结合面面积等方法,彻底解决了磨煤机辊套断裂和松动的问题,延长了辊芯与辊套的使用寿命,为相关企业的技术改进提供参考借鉴作用。

关键词:磨煤机辊套;磨辊;断裂与松动;技术改进

引言

珠海发电厂的锅炉是日本三菱重工公司生产的亚临界压力、一次中间再热、四角切圆燃烧、固态排渣的控制循环锅炉。珠海发电厂共有两台机组,每台锅炉的制粉系统配备6台日本三菱重工公司生产的液压加载的立式中速磨煤机,型号为MVM25R,每台磨煤机共有三个磨辊。磨煤机出力为69.5t/h,磨盘转速为35.9 rpm,磨辊转速为50 rpm,磨辊由辊套、辊芯、辊轴及轴承等部件组成,磨辊内部的轴承采用油浸自润滑方式,辊套与辊芯的联接方式为单键及过盈装配相结合,磨盘与磨辊不直接接触,中间有3mm间隙。

磨煤机的工作原理[1]是:燃煤经落煤管进入旋转的磨煤机磨盘中心,在磨盘离心力作用下,向磨盘四周移动,当煤通过磨盘与磨辊之间的间隙时,被咬入并进行碾磨,碾磨力由磨辊自重及液压装置所供油压组成,此时,在煤的摩擦力作用下,使磨辊跟着磨盘转动,同时,热风不断进入磨煤机内部加热煤并将合格煤粉送进锅炉燃烧。

我厂磨煤机原来磨辊的辊芯与辊套配合过盈量过小,且结合面面积过小,磨煤机辊套容易松动甚至断裂,影响磨辊的使用寿命。

1 产品问题

珠海发电厂1号机组于2001年2月投产,2号机组于2000年4月投产。该厂内磨煤机辊套为可拆式轮胎状,由母材(内层)、过渡层(中间层)、硬质堆焊层(外层)组成。根据日本三菱公司的设计说明书,其辊套堆焊层的厚度为35 mm,材料为MHCCR,Cr-E(洛氏硬度大于HRC60);过渡层的厚度为2到3.8mm,材料为SUS309;母材的材料为SC410。辊套的硬质堆焊层的设计寿命为12000小时,即经过12000小时运行后,如果硬质层的磨损量达到25mm,需要重新对硬质层进行堆焊后再次使用,而不需要更换整个辊套,而且硬质层一般可以堆焊3次以上,也就是说辊套母材一般可以使用36000小时以上。

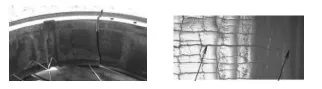

但是,该厂的磨煤机辊套在使用大约10000小时后,整个辊套就出现了松动或断裂,如图1所示。辊套的断裂从2001年7月22日开始不断出现,到2003年底,12台磨煤机(共36个辊套)发生松动及断裂的辊套有26个。经研究发现,在这些松动及断裂的辊套中,辊芯和辊套的结合面都有不同程度的磨损。这严重影响了磨煤机的运行稳定性,以及机组的安全运行。

2 辊套断裂、松动原因分析

2.1 制造工艺问题

辊套的断裂为通透性断裂,即从堆焊层表面开始向内垂直扩展,直至母材的根部,裂纹均在键槽约250~350mm(顺着磨辊转动方向)处,如图1所示,而该处刚好与辊芯的凹槽位置配合。断裂辊套内表面还存在不同程度的磨损,最大可达到2mm。从辊套断口的宏观分析看,辊套堆焊层还存在龟裂、气孔、夹渣、微裂纹等缺陷,其中微裂纹发生在堆焊层与母材交界处的过渡层,造成这些问题的主要原因是焊接工艺存在不足。母材断裂呈现疲劳断裂特征,即疲劳贝纹线,也就是由于交变应力作用使裂纹扩展,在裂纹源和瞬断区之间形成像贝壳表面的同心圆弧线,裂纹前沿线呈弧状台阶痕迹。金属分析显示:其各层材料的化学成分[2]符合设计要求。

图1 磨煤机辊套断裂、裂纹

2.2 设计不合理

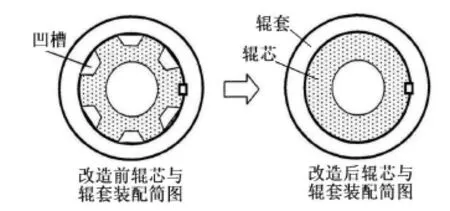

由于磨煤机辊芯采用的是“花键式”结构,与辊套内壁的接触面积只有整个辊套内壁的41.5%,如图2所示,而且只有一个通透式的键销。这使得磨煤机在运转时,抵抗冲击负荷的能力就明显下降,造成对辊套内壁局部冲击力过大,产生凹痕。由于该凹痕的存在,在磨煤机运转过程中易于间隙产生并增大,加速了辊套的断裂损坏。

图2 改造前的辊芯

图3 改造后的辊芯

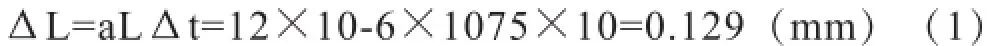

原设计的辊芯尺寸为φ1075+0.253/+0.18,辊套尺寸为φ1075+0.13/+0.10(,也就是说辊套与辊芯的装配过盈量为0.05 mm~0.153mm。在实际运行中,磨煤机内部温度易发生变化,辊套与辊芯难免存在温差;一旦存在温差,即会造成辊套与辊芯的膨胀量不同。因此,辊套与辊芯之间易产生间隙。间隙一旦产生,辊套与辊芯之间就会发生撞击,并加速辊套的断裂损坏。

2.3 磨辊内外温差变化影响问题

在磨煤机冷态启动时,必须先进行暖磨预热,使磨煤机出口温度升到75℃左右(煤种不同,温度略有不同)。在正常操作时,暖磨预热的一次风进入磨煤机时温度往往大于120℃,由于暖磨预热时,磨煤机内部没有煤,所以暖磨预热时间往往很短,一般在10分钟左右。而预热一次风进入磨煤机前,整个磨辊与环境温度相同或略高(一般在30℃左右),特别是辊芯内部有很多润滑油(约30公斤),这使得辊芯内壁温度在较长时间里都与环境温度相当;而辊芯与辊套的厚度(约395mm)及传热系数相当,这样使得辊芯与辊套的平均温差将非常大。要使辊芯内壁温度与辊套外壁温度相近,就必须花较长时间(根据经验,一般需要超过30分钟)加热内部的润滑油,使油温也接近辊套外壁温度。因此,在正常暖磨预热后投煤运行,辊套与辊芯的平均温差往往还大于10℃,根据热膨胀量的理论公式计算[3]:

也就是说,辊套的直径热膨胀量比辊芯的大0.129mm。当辊套与辊芯之间的装配过盈量小于0.129mm时,辊套与辊芯之间将形成间隙,而原设计辊套与辊芯的装配过盈量为0.05mm ~0.153mm。实际安装前测量的装配过盈量大部分都小于0.129mm,而这部分的辊套也相应地出现了松动、裂纹甚至断裂。一旦松动,辊套就将产生额外的冲击力。装配过盈量大于0.129mm的,则极少出现松动现象,更不存在断裂现象。

在运行中的磨煤机内部温度由低变高时,也会存在与磨煤机在启动时没有充分预热的类似的情况。

2.4 燃煤中含有坚硬杂物

珠海发电厂燃煤质量和含量变化大,且输煤设备或制粉设备出现部件损坏,都可能会造成燃煤中含有煤矸石、铁块等杂物。这些杂物会造成磨辊受到额外的冲击负荷,此时的额外冲击负荷往往非常高,这会加速辊套的损坏。

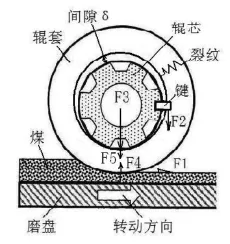

2.5 辊套受力分析

根据磨煤机工作原理可知:磨辊转动是靠磨套与磨盘之间煤的摩擦力F1带动运转的,即磨辊是被动运转的,如图4所示。在辊套与辊芯之间存在间隙δ的情况下,辊套主要是通过“键”把力F1传送给辊芯,从而带动辊芯一起运转,即F1在克服辊芯阻力(即由F2、F3、F4产生的磨擦阻力),使得磨辊运转。

图4 磨煤机辊套受力图

具体说明:

F1:煤作用在辊套切线方向的力;

F2:键对辊套的反作用力;

F3:液压装置压力及磨辊自重作用在辊套上的力;

F4:煤作用在辊套上的垂直方向上的力;

F5:辊套的离心力;

δ:辊套和辊芯之间的间隙。

由图4可知,辊套主要受到了作用力[4]F1、F2、F3、F4、F5,磨煤机运转时,辊套始终以“键”销为死点,在力F1的作用下带动辊芯运转;在F1、F2、F3、F4、F5联合作用下,辊套在磨芯顶部(实际是一个较大的区域)产生间隙δ;产生间隙δ后,随着磨辊的运转,当间隙转到底部(实际是一个区域)时,在F1、F2、F3、F4、F5联合的作用下,跳到磨辊顶部,就产生磨辊辊芯在辊套内以“键”销为支点进行摆动,而造成辊套内壁磨损、冲击及间隙δ的逐步增大;当燃煤中含有煤矸石、铁块等杂物时,磨辊就受到外界冲击负荷,此时的冲击负荷对辊套及辊芯的影响将进一步加大,在冲击负荷作用下间隙δ将进一步增大。而间隙越大,辊套与辊芯之间的撞击也越大,在运转过程中,辊套在交变应力的作用下,发生机械疲劳损伤,随着时间的延长,最终导致辊套断裂。同时由于辊芯外壁与辊套内壁的接触面积只有41.5%,在冲击力的作用下,辊套内壁局部应力非常大,与辊芯接触的内壁磨损及变形均加速,也将加快辊套的松动,而辊套一旦松动,将加速损坏。

3 解决措施

磨煤机在启动时暖磨预热时间过长,将会影响锅炉效率及机组负荷,特别是在危急下启动磨煤机时,将更加明显。在运行中,磨煤机出口温度的变化在所难免。所以不能仅采用延长暖磨预热时间的方法解决辊套断裂问题。同时,燃煤中煤矸石、铁块等杂物的含量只能尽可能减少。

因此,只能从磨辊本身的设计及制造方面考虑。实际上,在没有松动或断裂的辊套中堆焊层也存在同样的龟裂、气孔、夹渣、微裂纹等冶金缺陷,但其实际装配过盈量较大。因此,在制造工艺问题上,只要能保持当前的水平或略有提高即可,而关键的是磨辊本身的设计方面的问题:辊套与辊芯之间的装配过盈量偏小;辊芯采用的是“花键式”结构,与辊套内壁的接触面积过小。

从上面的原因分析中可知,只要辊套与辊芯的装配过盈量大于0.129mm,就极少出现松动现象。因此,在选择辊套与辊芯的装配过盈量[5]的下限值应至少大于0.129mm。兼顾考虑在正常使用约12000小时后,只要拆装一次,辊套内径也会增大0.02mm左右;所以根据实际使用经验,装配过盈量的下限选用0.15mm,上限选用0.30mm,基本尺寸不变。

辊套与辊芯改造前后的数据对比,如表1。

表1 辊套与辊芯数据

原设计中,辊芯与辊套的结合面为41.5%,由于结合面非常小,局部应力非常大,尤其在辊芯凹槽区,辊套的应力更大;因此在新设计的辊芯中,取消凹槽,而其它尺寸不变,使结合面面积明显增大。根据计算,结合面已增大到85%以上,如图3、图5所示,这大大提高了抗冲击能力。在辊芯与辊套之间没有间隙的情况下,其摩擦面积也就明显增加,运行中将更加稳定。

图5 辊芯与辊套改造前后示意图

4 结论

珠海发电厂12台磨煤机的所有辊芯与辊套在2004年12月前全部进行技术改造,且安装完毕。磨辊改造后,截至到2016年2月,所有辊套从未出现过断裂,可见这次技术改造非常成功,同时也为三菱公司及其它相关公司设计制造或技术改造类似结构的磨辊提供了宝贵的经验。

参考文献

[1] 张力 《锅炉原理》.第一版.北京:机械工业出版社.2011.6.

[2] 潘继民 《金属材料化学成分与力学性能手册》,第一版,北京:机械工业出版社,2013.10.

[3]曾正明 《机械工程材料手册-金属材料》,第七版,北京:机械工业出版社,2010.10.

[4]聂毓琴 孟广伟 《材料力学》,第二版,北京:机械工业出版社,2009.2.

[5]成大先 《机械设计手册》,第五版,北京,化学工业出版社,2014.11.

Analysis the Alteration of the Roller of the Mill of Zhuhai Power Station

Furong Zhang

(Zhuhai Power Station, Zhuhai, Guangdong, 519000, China)

Abstract:In three years, twenty-six Rollers have been cracked or loosened on the mill of the two Units in Zhuhai power station.The analysis results of fracture surface showed that the main cause of the roller was cracked or loosened.Than we designed many ,methods.By enhancing the magnitude of interference fit and the junction area between the roll core and the roll ring,finally resolved problems.This service life of the roll core and the roll ring has been prolonged.

Key words:Roller Sleeve for Coal Grinding Machine; Crack Alteration; Technical Improvement

中图分类号:TM611

文献标识码:A

文章编号:2095-8412 (2016) 02-209-05

DOI:工业技术创新 URL: http//www.china-iti.com 10.14103/j.issn.2095-8412.2016.02.024

作者简介:

张富荣(1975-),男,吉林大学本科毕业,主任技师,长期从事大型锅炉的检修及管理工作。

E-mail: zhuhaifurong@126.com