修井机二层台排管机械手虚拟样机设计

2016-07-20朱海东祝克强谭海波

朱海东,祝克强,谭海波

(1.大庆油田 井下作业分公司,黑龙江 大庆 163153;2.湖南三一石油科技有限公司,长沙 410100)

修井机二层台排管机械手虚拟样机设计

朱海东1,祝克强2,谭海波2

(1.大庆油田 井下作业分公司,黑龙江 大庆 163153;2.湖南三一石油科技有限公司,长沙 410100)

摘要:为减少修井机二层台井架工的工作强度,设计了一套二层台排管机械手,用于替代人工完成危险的高空起下钻作业。借助仿真分析软件ANSYS Workbench,分析了机械手在取管、送管过程中危险时间点时主要结构件的受力状况,以便及早发现和解决问题,为后续设计中的动力选型、结构改进提供数据支撑,并缩短了设计周期。

关键词:修井机;排管机械手;ANSYS Workbench;虚拟样机

为了节约人工成本,降低工人工作危险性,油田及钻井承包商要求能够实现自动化钻修井作业。目前,钻井自动化管柱处理设备的研发较多,国内外主要钻机制造商大多推出了自动化管柱处理系统产品[1-2]。修井作业相比钻井作业工期较短,修井设备大多是车载形式[3-4]。针对修井作业要求,设计了一套可用于修井机的二层台排管机械手,通过ANSYSWorkbench刚柔耦合分析了机械手取管、送管过程,得到了机械手运动过程中各运动参数及结构强度,为排管机械手的设计选型提供依据[5-6]。

1机械手运动轨迹

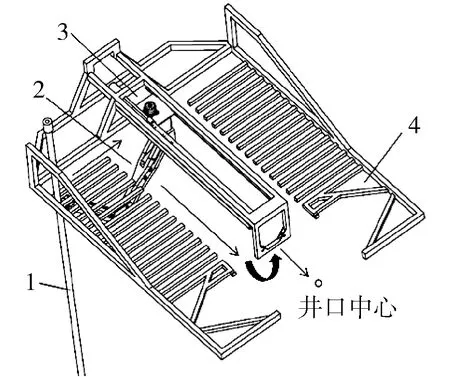

机械手取管和送管过程是一个相反的运动轨迹,如图1所示。本文仅分析机械手取最后一根立根送到动力吊卡的过程,图1中机械手处于即将取出立根的时间点。

1—钻杆;2—机械手;3—二层台猴道;4—二层台。

机械手的工作流程为:①二层台安全确认;②自动从二层台取钻杆并移动,移动到猴道前端旋转;③送钻杆给动力吊卡。

2边界条件

3虚拟样机分析

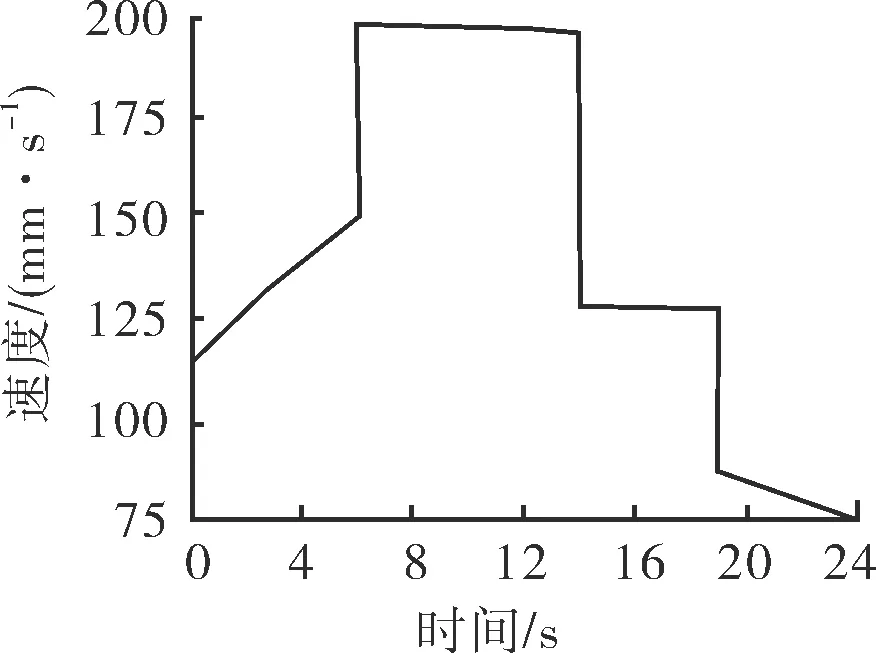

机械手运动过程的速度曲线如图2所示。分4个载荷步进行模拟:第1步(0~6s),机械手从指梁最远处抓取钻杆,收回至猴道附近,速度由114mm/s升至150mm/s;第2步(6~14s),小车带动机械手在滑道上移动至井口处,以194mm/s匀速运行;第3步(14~19s),机械手携带钻杆回转至井口前,以128mm/s匀速运行;第4步(19~24s),机械手伸出,送钻杆入吊卡,速度由89mm/s降至77mm/s。

图2 运动速度曲线

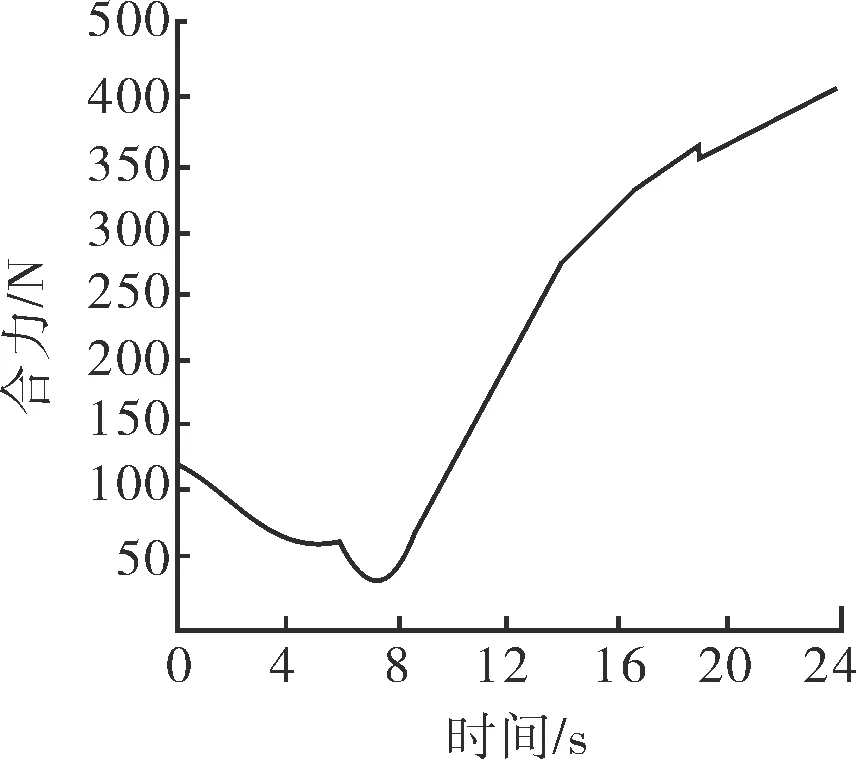

机械手抓手与管柱之间的合力曲线如图3所示。机械手在整个运动过程中,管柱作用到抓手上的力为30.526~412.32N,最大力出现在机械手送钻杆入吊卡的过程中。

图3 抓手与管柱间合力曲线

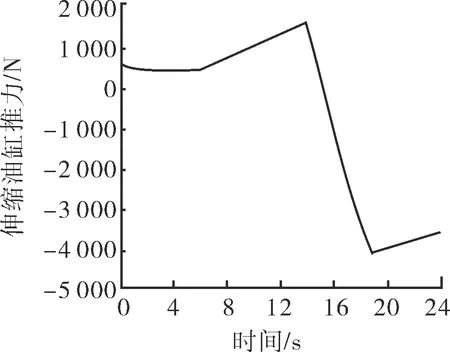

臂架机构伸缩油缸的推力曲线如图4所示。伸缩油缸的力为1 662~4 179.6N,在第3步(机械手携带钻杆回转至井口前),油缸由推力变为拉力。

图4 臂架机构伸缩油缸的推力曲线

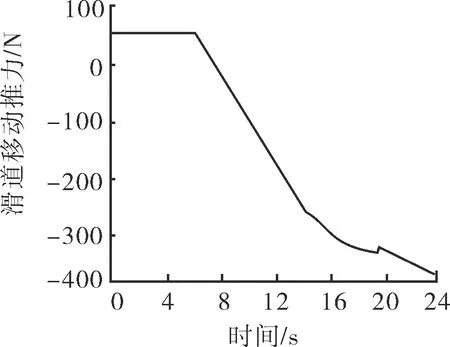

小车在滑道上移动所需的推力曲线如图5所示。小车在滑道上移动为第2步(6~14s),小车所需推力380N。但实际小车推力还需要考虑小车在滑道上的摩擦力,设摩擦因数0.2,机械手整体作用到滑道上的重力为 1 952N,则小车的推力需加上390N的摩擦力,小车需要的总推力为770N。

图5 小车推力曲线

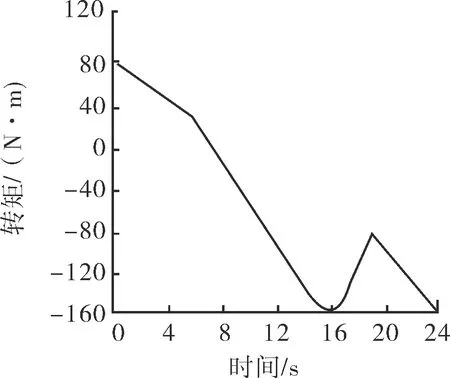

回转机构在转动过程中的转矩曲线如图6所示。回转机构在第3步(14~19s)时转动机械手90°,其余时间回转机构不转动。在14~19s时,最大转动转矩出现在15.72s,此时旋转角度为30.96°,转矩值为152.4N·m。因机械手需伸出送钻杆入吊卡,力臂增加,最大转矩出现在第4步,转矩值为158N·m。

图6 回转机构转矩曲线

4刚柔耦合分析

在ANSYSWorkbench中可以方便地提取RigidDynamics中计算得到的各铰接点在任意时刻的速度、加速度、力、力矩值,导入到结构分析模块StaticStructural中计算主要结构件的在某一时刻的受力状况。本文仅以后主臂为例进行分析。

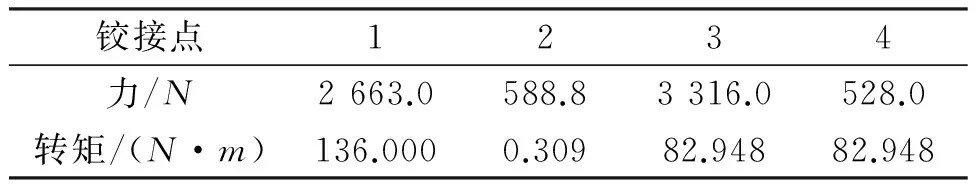

后主臂在15.72s时各铰接点的速度、加速度、力、力矩的受力状态及4个铰接点的受力方向如图7所示。取主臂的旋转速度为0.31rad/s,各铰接点力和转矩值的大小如表1所示。

图7 后主臂各铰接点受力状态模拟

表1 后主臂铰接点受力值

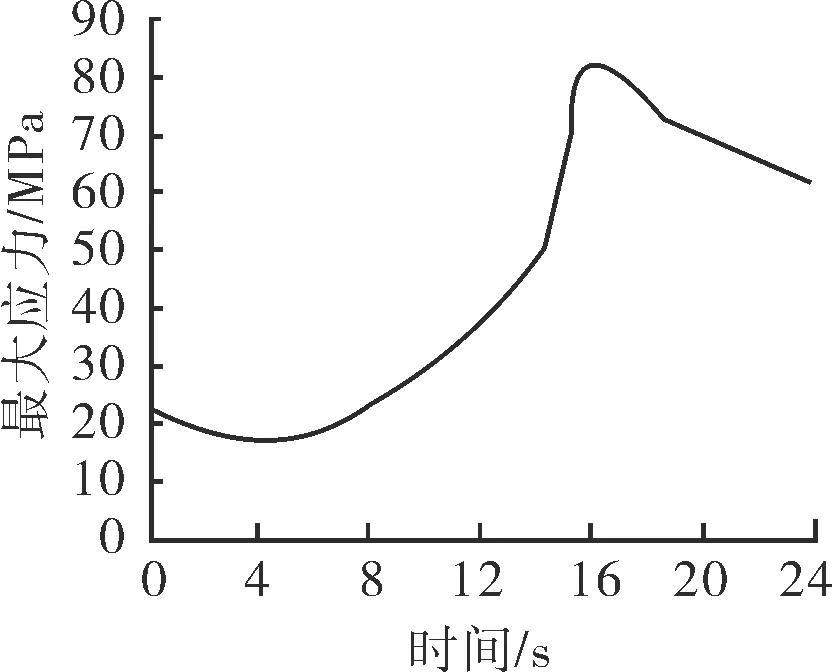

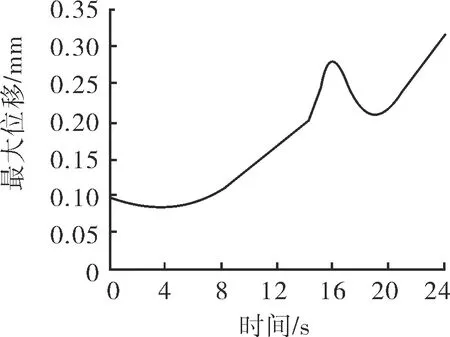

由图4、表1可知,后主臂在15.72s时最大应力在铰接点4处。后主臂的铰接点4处的运行状态曲线如图8~10所示。

通过表1及图8~10分析可知,最大应力值位于铰接点4附近,应力值为81.8MPa。后主臂的材料采用Q345B,材料屈服强度为345MPa,许用安全系数1.67。后主臂的结构安全系数为345/81.8=4.2>1.67。故在整个运行过程中后主臂的结构强度满足要求。

图8 后主臂铰接点4处应力曲线

图9 后主臂位移曲线

图10 后主臂的应力云图

5结论

1)借助虚拟样机设计,模拟机械手运行过程,得到各时间点机械手的不同铰接点受力及运行状态,为机械手的动力选型提供依据。

2)在ANSYSWorkbench平台进行刚柔耦合分析,得到机械手整个运行过程中结构强度及位移,为机械手结构改进及关键部件设计提供依据。

参考文献:

[1]何鸿.钻井平台钻杆自动化排放系统方案设计[J].石油矿场机械,2012,41(9):82-84.

[2]常玉连,姜开勋,樊岩松,等.钻修井作业中管柱处理系统的技术发展[J].石油机械,2012(40):87-90.

[3]张洪生,杨帆,姚璐璐,等.陆地钻机桅杆式钻杆自动排放系统研究[J].机械制造,2012(2):43-44.

[4]童征,郑立臣,牛海峰,等.陆地钻机用二层台管具排放系统设计[J].石油机械,2011,39(8):27-29.

[5]王江勇,王基生,张俊俊,等.单自由度柔性机械臂刚柔耦合动力学仿真研究[J].机械设计与制造,2012(12):54-56.

[6]肖易萍,常玉连,李晋,等.扶正机械手推送油管的机液联合仿真分析[J].石油矿场机械,2011,40(1):51-54.

VirtualPrototypeDesignofPipe-handlingRobotonRackingPlatform

ZHUHaidong1,ZHUKeqiang2,TANHaibo2

(1.Down-hole Operation Branch,Daqing Oilfield Company,Daqing 163153,China;2.Sany Petroleum Science and Technology Ltd.,Changsha 410100,China)

Abstract:In order to reduce platform derrickmen frequent tripping operation,Racking Platform Pipe-handling Robot replaces derrickmen to handle the dangerous work in high altitude.In this paper,by means of ANSYS workbench analysis of manipulator in the whole process of taking out or in tube,the dangerous point in time is extracted when the stress of the main structure,in order to find and solve problems in early period,the subsequent dynamic selection was designed,which provide reliable data to support structure improvement,and the design cycle was shorten.

Keywords:workover rig;pipe-handling robot;ANSYS Workbench;virtual prototype

文章编号:1001-3482(2016)06-0051-03

收稿日期:2015-12-17

作者简介:朱海东(1980-),男,工程师,主要从事石油机械设备的研究及管理工作,E-mail:jx_zhuhd@petrochina.com.cn。

中图分类号:TE935

文献标识码:B

doi:10.3969/j.issn.1001-3482.2016.06.011