浮式平台钻井系统底座钢结构疲劳分析

2016-07-20张元洪周天明郭乾坤蔡京儒

王 东,胡 楠,张元洪,周天明,郭乾坤,蔡京儒

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002)

浮式平台钻井系统底座钢结构疲劳分析

王东1,2,胡楠1,2,张元洪1,周天明1,2,郭乾坤1,2,蔡京儒1,2

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002)

摘要:以浮式平台钻井系统底座钢结构为研究对象,结合钻井载荷,井架载荷,风、浪、流环境载荷及边界条件等因素建立底座钢结构的ANSYS有限元模型,采用谱分析法对底座整体结构进行疲劳分析。分析、筛选出底座钢结构的疲劳热点,对疲劳热点处的有限元网格进行了局部细化,计算了疲劳热点处的应力响应函数并得到相应的应力谱及各阶谱矩,并根据ABS规范计算出各热点处的疲劳寿命,对计算结果进行了校核并确定了底座钢结构的疲劳寿命。

关键词:浮式钻井平台;底座钢结构;有限元;谱分析法;疲劳

浮式钻井平台是开发海洋深水油气资源的主力装备,钻井系统的井架、底座钢结构是关键的支撑结构,承载着钻井系统主载荷,由于长期在海洋恶劣环境条件下作业,载荷大、工况复杂、环境多变,其结构失效的后果严重、损失大。疲劳破坏是海洋工程结构的一种主要破坏模式,因此开展浮式平台钻井系统钢结构疲劳分析研究以评估钢结构的可靠性和安全性是非常有必要的。

本文以BT3500半潜式支持平台辅助钻井单元(TADU)底座钢结构为例,采用谱分析法进行疲劳寿命分析。谱分析法的基本思路是先求解支持平台所承受的海水波浪载荷,得到作用于支持平台结构上的波浪力谱,再将波浪力谱施加到钻井单元底座钢结构上,得到应力响应谱;也可以直接通过数值分析的方法得到钻井单元底座钢结构节点的应力响应谱,并结合结构节点应力响应谱的统计特性分析、应力响应的分布特性以及Miner准则计算出底座钢结构的疲劳寿命。同简化疲劳分析方法和确定性方法相比较,虽然基于谱分析法的计算量偏大,但其计算结果更为精确和直接。疲劳寿命分析流程如图1所示。

图1 疲劳寿命分析流程

1底座钢结构疲劳分析

支持平台辅助钻井单元(TADU)由井架设备包(MEP)和支持平台(TSV)组成,在TSV的辅助下,MEP可以在固定式平台、TLP和SPAR上进行钻井作业。TADU辅助钻井作业如图2所示,在正常作业过程中,MEP安装在诸如TLP或SPAR之类的钻井平台上,作为MEP关键部件的底座钢结构,不但要承受正常钻井作业过程中的复杂钻井作业载荷,同时还要承受风、浪、流等环境载荷直接或间接造成的动载荷。

图2 TADU辅助钻井作业示意

1.1模型建立

应力幅值是评估疲劳寿命的关键数据之一,基于ANSYS有限元分析计算出的应力幅值受网格精度影响较大[1]。本文采用有限元软件ANSYS建立整个MEP底座结构的有限元模型,如图3。除大部分斜撑采用BEAM188 单元模拟外,其余构件均采用SHELL63 单元模拟。设备采用MASS21 单元模拟,设备重心与其接触的结构之间采用LINK8 单元进行连接。综合考虑MEP的结构形式、作业载荷及环境载荷等,确定施加在有限元模型上的各类载荷及边界条件。对MEP底座结构进行84种工况下的整体强度计算,确定疲劳分析热点,对热点处的有限元网格进行局部细化。

图3 有限元分析模型

1.2波浪谱的确定

在ABS规范中提出,对海洋结构物的疲劳损伤起主要作用的是波浪引起的结构内交变应力范围及其较大量的循环次数,风和流对海洋结构疲劳破坏的影响相对波浪的影响而言可以忽略。结构最主要的交变应力是由于波浪的不规则变化形成的,事实上任一载荷都是不确定的,而是随时间不规则变化[2]。海洋中波浪的无规则运动是典型的随机过程,因而采用随机过程理论对其进行描述。

为了满足实际工程的需要,对采集到的海洋波浪数据资料进行统计分析,已经建立了一些波浪功率谱密度的经验表达公式,这种经验表达式就是波浪谱。在海洋工程中常用的波浪谱为P-M谱和JONSWAP谱,其中P-M谱适用于描述无限风区充分发展的波浪。本文采用P-M谱对目标平台的底座钢结构进行疲劳分析,其表达式为

(1)

式中:S(ω)为波浪谱密度;Hs为有义波高;Tz为平均过零周期;ω为波浪圆频率。

1.3海况确定

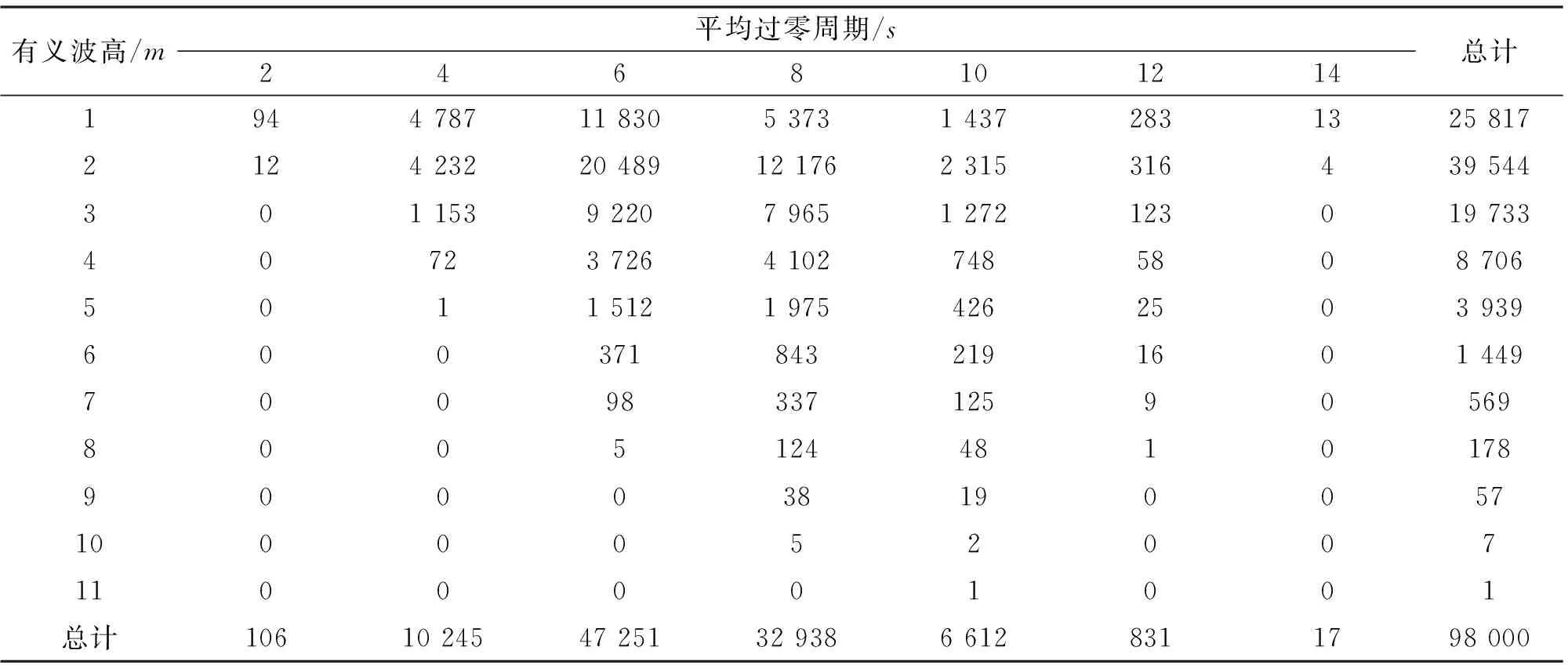

通常情况下钻井钢结构的疲劳设计寿命周期为20a,采用谱分析方法进行疲劳分析时需要搜集目标平台所在海域20a的波浪统计资料。为简化起见,用1a的波浪统计资料近似地代表波浪的长期分布资料。根据API2.5.3b的建议,可将1a中海面波浪的变化状态分成若干个浪级进行响应计算。

在疲劳分析中,对于谱分析方法而言需要将长期海况离散为多个短期海况。本文所采用的波浪散布数据如表1所示,共包含46个短期海况。

波浪入射方向不同导致海洋结构物的响应也不同,而波浪方向通常具有随机性,因此对MEP进行疲劳分析时对每个海况应考虑相对于结构的入射方向及其出现概率的影响。结合ABS规范的要求,即波浪入射方向的变化量应不超过30°,以及TLP平台的对称性,确定波浪入射方向分别为0、30、60及90°。基于等概率的假设,其出现概率分别为1/6、1/3、1/3及1/6。

表1 某海域的波浪散布数据

根据ABSMODU规范,确定每一海况下的频率为0.10~1.80rad/s,24个频率离散点分别为0.10、0.15、0.20、0.25、0.30、0.35、0.40、0.45、0.50、0.55、0.60、0.65、0.70、0.80、0.90、1.00、1.10、1.20、1.30、1.40、1.50、1.60、1.70及1.80,故确定MEP热点的疲劳损伤需计算24×4=96种载荷工况作用下的结果。

1.4应力响应函数及各阶谱矩

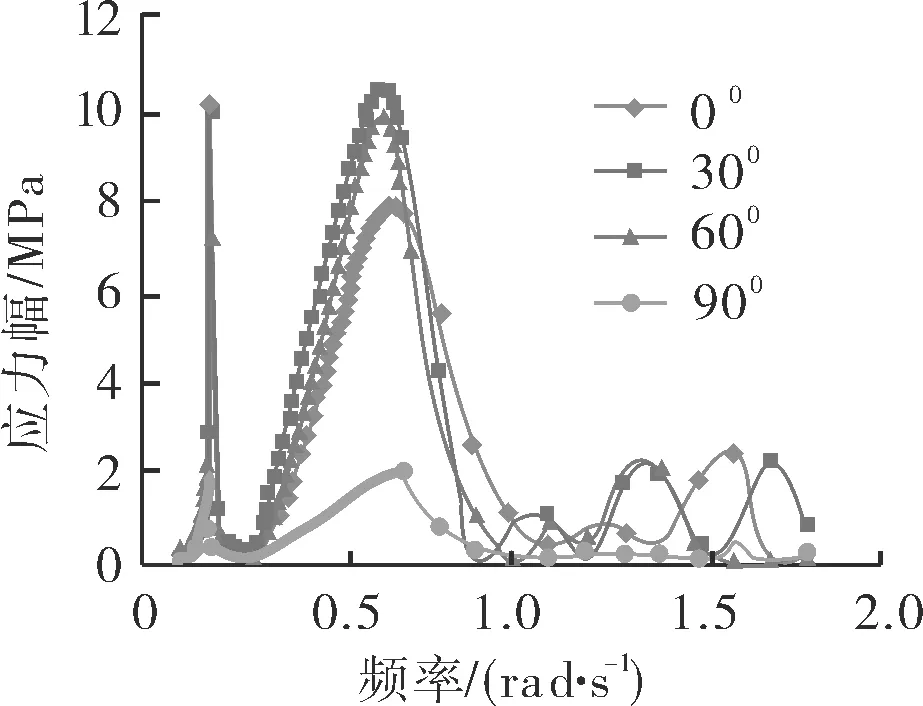

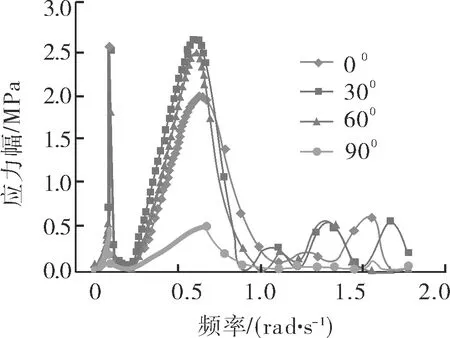

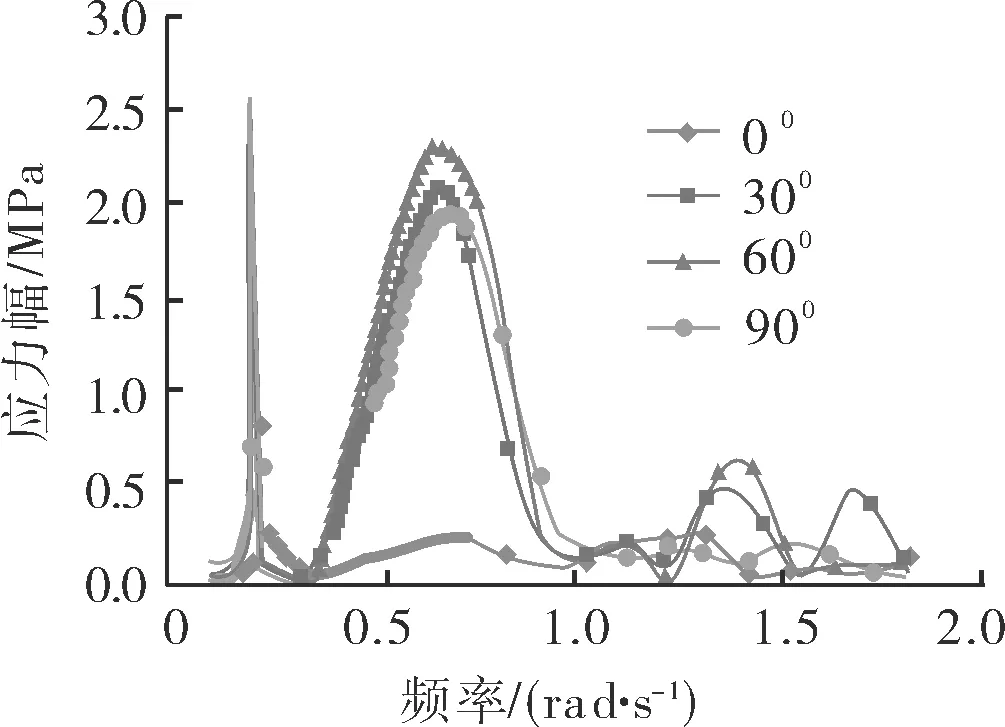

采用谱分析方法计算MEP底座结构的疲劳寿命,必须首先得到MEP底座结构在波浪载荷作用下的应力响应函数。本文采用所建立的具有精细网格的整体有限元模型计算了4个波浪入射方向、24个频率值共计96种组合下MEP底座结构的应力响应,将应力响应幅值与相应规则波的波幅相比,得到单位波幅下的应力响应幅值,以规则波的圆频率为横坐标,热点位置在单位波幅下的应力响应幅值为纵坐标,绘制得到该位置处的应力响应函数曲线。

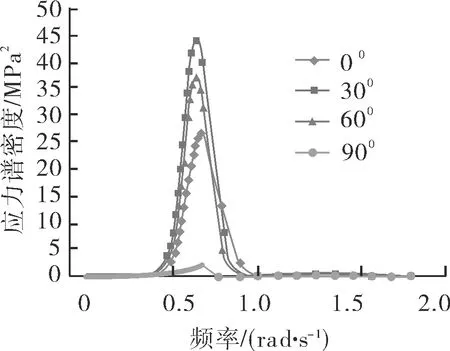

结合热点应力响应函数和波浪谱密度函数即可得到每一海况作用下的应力谱密度函数。由于数据量较为庞大,不能全部列出,仅给出了短期海况作用下热点1、2、3处的应力响应函数曲线和应力谱密度函数,如图4~9所示。

得到每一海况的应力谱密度Sσ(ω|Hs,Tz,θ)dω后,根据ABS规范,其相应的各阶谱矩为

(2)

式中:mn为谱矩;n为阶矩;θ为波浪入射角。

在此基础上得出各阶谱矩,例如0阶、2阶和4阶谱矩为

(3)

(4)

(5)

利用各阶谱矩计算出任意海况下对应的过零率f0和谱宽参数ε(频率单位为Hz)为

(6)

(7)

不同海况对应的ε值不同,当ε接近0时,认为此时的谱为窄带谱,其对应的应力谱密度服从Rayleigh分布。一般认为,当ε≥0.4时,结构的交变应力过程就不能看成是窄带随机过程,需在计算短期疲劳损伤时,对应力循环次数加以修正以反映带宽的影响。传统理论认为,海洋平台所受到的随机波浪载荷是稳态高斯过程,结构应力响应是窄带随机过程,应力峰值服从Rayleigh分布[3]。

图4 热点1处应力响应函数曲线

图5 热点1处应力谱密度函数曲线

图6 热点2处应力响应函数曲线

图7 热点2处应力谱密度函数曲线

图8 热点3处应力响应函数曲线

图9 热点3处应力谱密度函数曲线

2疲劳寿命评估

2.1S-N曲线选取

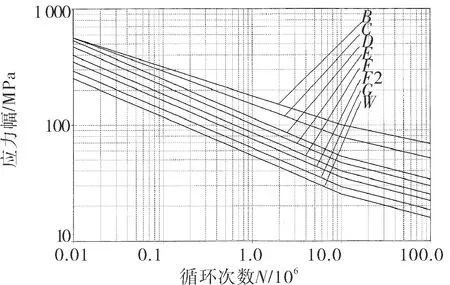

在得到热点处的应力谱密度函数之后,需要选取对应位置的S-N曲线才可以进行疲劳损伤的计算。根据MEP底座结构所处的环境,按照ABS海洋平台疲劳强度分析规范[4],选用的适用于非管节点在空气中的S-N曲线,如图10所示。

图10 海洋平台非管节点在空气中的S-N曲线

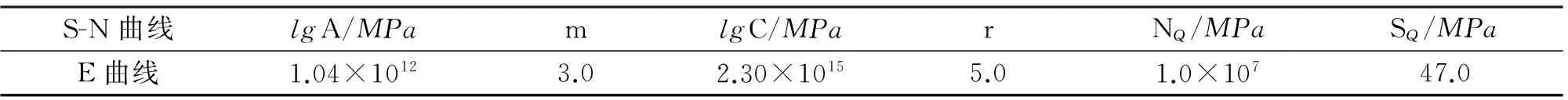

当采用线性外插法获得热点应力时,ABS规范推荐采用E曲线,E曲线的各参数值如表2。

上述S-N曲线适用于板厚为0~22mm的非管节点,当板厚大于22mm时,需要考虑板厚效应,需要对名义上的热点应力进行修正,修正公式为

(8)

表2 选定的S-N曲线及相关参数

注:lgA为第1段曲线截距;m为第1段曲线反斜率;lgC为第2段曲线截距;r为第2段曲线反斜率;NQ为曲线拐点横坐标;SQ为曲线拐点纵坐标。

2.2疲劳累积损伤计算

作用在结构上的交变载荷幅值、循环次数及顺序是不断变化的,在计算随机变幅载荷导致的累积疲劳损伤时,通常应用忽略应力之间的相互作用和低于疲劳极限下应力影响的Miner线性累积损伤准则预测结构的疲劳寿命。对于海洋工程结构物来说,它受的波浪载荷大小、应力加载次序是近似平稳随机的,所以可以忽略加载次序的影响,并采用Miner理论。

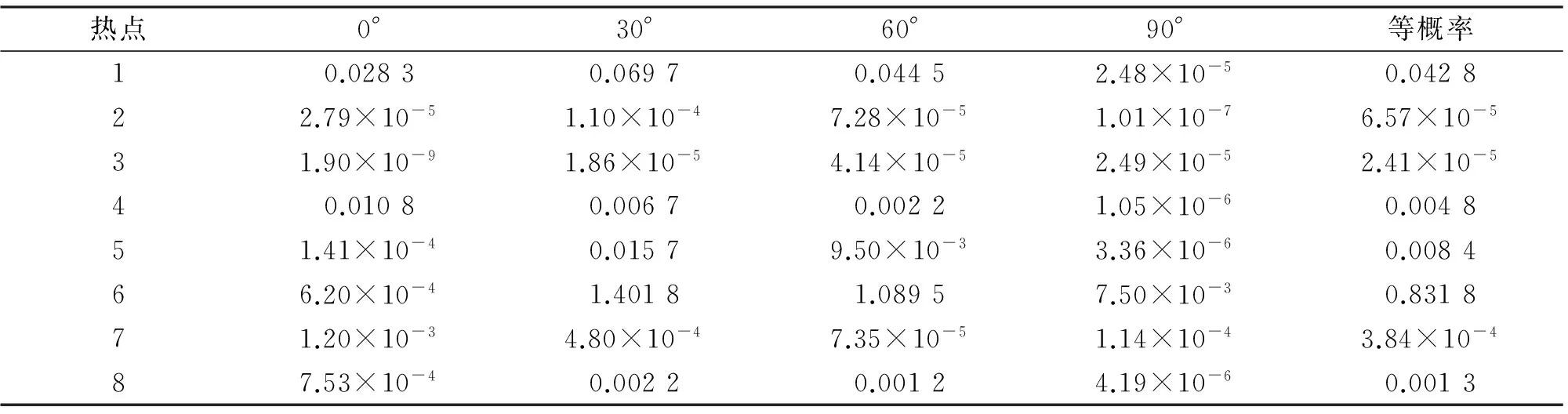

计算非管节点热点处的疲劳累积损伤时,首先确定结构的设计疲劳寿命,本文中MEP底座结构的疲劳设计寿命为20a。根据MEP所处海域的波浪散布图,确定海况数目及每个海况对应的联合概率密度,最后计算各海况作用下的疲劳累积损伤。4个浪向下的疲劳损伤乘以各自的出现概率,然后累加便得到每一点处的总损伤。由于缺乏各个浪向的出现概率资料,这里假设各个浪向的出现概率相同。在实际工程中会尽量避免平台处于最危险的波浪工况,所以4个浪向取等同出现概率计算出的结果偏于保守。8个疲劳热点在不同浪向角下的疲劳损伤如表3所示。

表3 8个疲劳热点在不同浪向角下的疲劳损伤因数

2.3疲劳寿命计算

评估疲劳强度一般有2种方法,或基于疲劳损伤,或基于疲劳寿命。本文采用基于疲劳寿命的疲劳强度衡准办法,即将计算得到的疲劳寿命与MEP底座结构的设计寿命相比较,从而确定MEP底座结构的疲劳强度是否满足要求。根据ABS规范,判断热点处的疲劳强度是否满足要求,需考虑疲劳损伤因子,则疲劳寿命Tf为

(9)

式中:T为疲劳寿命;FDF为疲劳设计因数。

基于所筛选的MEP底座8个疲劳热点处的累积损伤计算结果,根据式(9)计算出MEP底座各疲劳热点的疲劳寿命。计算结果表明MEP底座结构疲劳设计满足疲劳寿命20a的设计要求。所筛选的MEP底座疲劳分析热点中,热点6处疲劳寿命最短,为42a;疲劳寿命最长的为热点7处,为3 587a。根据分析,热点6处几何形状突变造成的应力集中现象是造成其疲劳寿命较短的主要原因。

3结论

1)海洋结构物在风、浪、流的作用下受力十分复杂,准确分析其疲劳强度相当困难[5]。本文通过有限元建模及分析,评估MEP底座在各类载荷作用下的结构疲劳寿命,为保障MEP底座结构的结构安全提供依据。采用ANSYS有限元软件建立整个MEP底座结构的有限元模型,综合考虑MEP底座结构的结构形式、作业载荷及环境载荷等确定施加在有限元模型上的各类载荷及边界条件并对MEP底座结构进行共计84种工况下的整体强度计算,确定疲劳分析热点,对热点处的有限元网格进行了局部细化,计算了8个疲劳热点处的应力响应函数并得到相应的应力谱及各阶谱矩,进而根据ABS规范计算了各个热点处的疲劳寿命并对计算结果进行了校核,确定MEP底座结构的疲劳寿命满足设计要求,为结构的可靠性和安全性提供了科学的依据。

2)在波高较小的海况下,波浪频率易与结构物固有频率相近而产生共振,降低平台寿命[6]。由此可见共振现象是进行疲劳寿命评估时需要关注并避免的一个重要因素。另外,应力集中现象也会对结构的疲劳寿命有较为显著的不利影响,设计过程中应给予足够的关注并尽量避免结构几何形状的突变设计。

参考文献:

[1]张淑华,徐磊,钱进.海洋导管架平台疲劳问题分析[J].石油矿场机械,2012,41(11):16-19.

[2]冯加果,李新仲,谢彬,等.基于ANSYS的海洋平台局部构造疲劳寿命评估的网格精度和外推方法研究[J].石油矿场机械,2011,40(1):15-20.

[3]张立,金伟良.海洋平台结构疲劳损伤与寿命预测方法[J].浙江大学学报(工学版),2002(2):139-140.

[4]ABS,FatigueAssessmentofOffshoreStructures[S].2003.

[5]陈鹏耀,薛鸿祥,唐文勇,等.TrussSpar平台桁架管节点疲劳分析[J].海洋工程,2007,25(2):15-20.

[6]修宗祥,杨秀娟,闫相祯,等.基于谱分析法的深水导管架平台疲劳寿命可靠性分析[J].中国海上油气,2010(1):59-64.

FatigueAnalysisofSubstructureofFloatingDrillingPlatformwithSpectrumMethod

WANGDong1,2,HUNan1,2,ZHANGYuanhong1,ZHOUTianming1,2,GUOQiankun1,2,CAIJingru1,2

(1.Baoji Oilfield Machinery Co.,Ltd.,Baoji 721002,China;2.National Oil & Gas Drilling Equipment Research Center,Baoji 721002,China)

Abstract:A fatigue analysis was proposed based on finite element ANSYS model for drilling rig substructure of floating platform,combining spectrum analysis method combining with mast load,wind,wave,stream environmental load and screen the possible fatigue hot.The finite element of hot was detailed in local to calculate stress response function of total fatigue hot and obtain corresponding stress spectrum with spectral moment.To calculate the fatigue life of each hot according to ABS specification,the result was checked to prove fatigue life of the substructure of drilling rig satisfying design requirement.

Keywords:floating platform;substructure;finite element;spectrum analysis method;fatigue

文章编号:1001-3482(2016)06-0042-05

收稿日期:2015-12-22

基金项目:国家高技术研究发展计划(863计划) “深水油气勘探开发技术与装备”子项目“深水钻机与钻柱自动化处理关键技术研究” (2012AA09A203)

作者简介:王东(1986- ),男,工程师,主要从事海洋油气钻机及其相关产品的设计,E-mail:icewearforever@163.com。

中图分类号:TE951

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.06.009