门式起重机状态监测系统研制

2016-07-20佟光勋贾民平胡静波

佟光勋贾民平胡静波

(1.东南大学 机械工程系 南京 211189)(2.南京市特种设备安全监督研究院 南京 210019)

门式起重机状态监测系统研制

佟光勋1贾民平1胡静波2

(1.东南大学 机械工程系 南京 211189)

(2.南京市特种设备安全监督研究院 南京 210019)

摘 要:论文针对当前国内在门式起重机状态监测及故障诊断应用上的空白,设计了一种适应门式起重机状态监测及智能故障诊断系统,用于保障门式起重机的安全运行。基于C++编程语言开发系统,实现基于C/S架构的系统架构。论文介绍了系统的总体架构及功能需求,提出了系统总体架构,对系统的硬件架构、传感器选择及软件设计进行阐述。在论文最后展示了现场安装测试的情况,通过实际使用证明,系统对起重机的安全运行有着重要地作用。

关键词:起重机 状态监测 C++

门式起重机是常见的吊装设备,主要用于港口货运、铁路货运等物流运输,包括室外散货、货场的装卸作业。门式起重机具有结构简单性能更可靠的特点,因此得到广泛的应用。门式起重机的使用频率、起重量的增大对门式起重机的安全性能、经济性能、效率等问题,也越来越引起人们的重视。对于复杂的机械设备及控制系统,如承重结构、起重机械电器设备控制系统等,要准确、快速查清故障原因,找到失效元件,往往是比较困难的。因此,做好对起重机状态监测及预警对安全生产是非常重要的,同时准确有效的故障诊断方法也是至关重要的,主要的智能诊断的方法有基于神经网络的故障诊断方法、基于专家系统的故障诊断方法及基于故障树的故障诊断方法等[1-3]。目前国内对门式起重机状态监测及故障智能诊断研究甚少,所以本项目的实施填补国内智能监控和故障诊断技术在桥门式起重机上应用的空白。

系统采用在线监测方法,基于C/S架构设计,C/S服务器具有数据采集、数据存储及通信的功能,客户端包括与服务器通信和客户端交互的功能。C/S模式是一种被普遍采用的单机测量模式,它具有响应时间短、实时性好的优点[4-5]。本系统选用C/S架构设计系统,实现了对门式起重机的全面监测。

1 系统总体结构与功能需求

1.1 总体架构

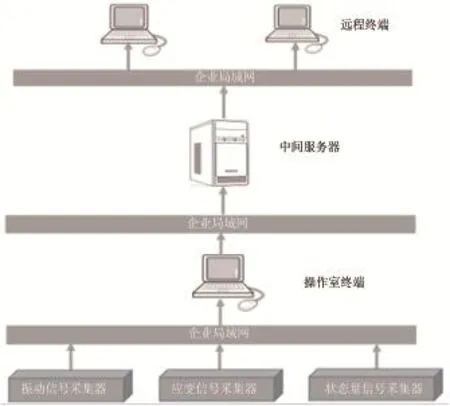

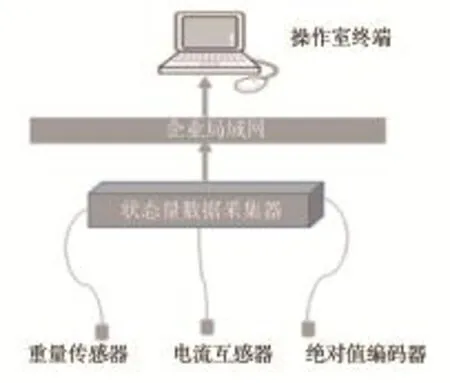

从总体结构上,本系统可以分为4层结构,分别为数据采集层、本地终端、中间数据服务器、远程终端层。各层之间通过企业局域网实现数据传输。系统整体结构如图1所示。

图1 系统总体架构

●1.1.1 数据采集层

数据采集层以数据采集器为核心,本系统对起重机的状态监测包括起重机主梁及支腿的应力应变监测,起升机构减速箱的振动监测、起升重量,运行行程等状态量的监测,每部分有独立的数据采集器,数据采集器通过无线与有线结合的数据传输方式传输数据至终端。

●1.1.2 操作室终端

操作室终端面向操作人员,安装于起重机驾驶室,以触摸屏的形式放置于操作人员斜上方。操作室终端通过socket通信接收来自数据采集器的数据并解析数据,实时显示出当前起重机状态,包括应力应变数值、振动波形图、起升重量及运行行程等状态,并且有故障预警的功能,提醒操作人员可能出现的故障。

●1.1.3 中间服务器

服务器通过企业局域网利用socket进行数据通信,接收来自操作室终端的数据并以文件的形式保存在服务器本地,同时服务器也接收来自外界的远程终端连接,将实时数据转发给远程端,服务器具备高并发且实时性的功能要求。

●1.1.4 远程终端

远程端面向企业工程师,远程终端放置于办公室内,工程师可随时通过远程终端访问服务器获取当前正在运行的起重机状态,且远程终端设有故障智能诊断功能,通过历史数据回溯功能获取历史数据文件,通过系统的智能诊断模块进行数据分析,并进行故障诊断。

1.2 功能需求分析

门式起重机智能状态监测系统应具有以下功能:

1)实时监测功能:系统实现对起重机齿轮箱振动、关键部位应力应变、各机构的状态量进行实时监测,数据采集;

2)数据显示功能:系统能够将采集到的数据实时显示在显示屏上,以数字、图像、波形等形式传递给驾驶员,并能够通过远程系统直接获取数据并显示;

3)预警功能:系统能依据给定的门限值进行实时预警,预警范围包括应力应变、起重量、电机状态、各机构制动限位等,预警会实时提示操作人员;

4)数据存储功能:系统能够将数据及预警报告保存在本地并同时将数据发送到服务器,在服务器端将数据保存至数据库,以备后期查询;

5)视频监控功能:系统通过二次开发视频厂商提供的软件,实现在系统中直接提取摄像头监控图像并显示,远程端及本地端通过直接访问视频监控工控机进行历史录像查询;

6)历史数据回溯功能:系统通过指定时间区间查询区间内的历史数据,并以波形显示出来;

7)故障诊断功能:远程端实现智能诊断功能,诊断包括电气部分和齿轮箱振动部分,通过采用专家系统及VPMCD方法对出现的故障进行智能诊断;

8)良好的人机界面:系统向操作人员及工程师提供简单、直观的交互界面,使用者可以直接通过数字、图像、波形观察起重机当前状态。

2 系统硬件设计及传感器选择布置

2.1 振动数据采集器

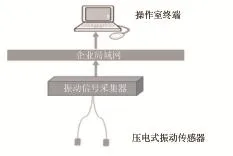

振动数据采集器采集行车机构减速箱的振动数据,系统采用IEPE压电式振动传感器DH18,量程500m/s2,频率范围0.5~5kHz,灵敏度~10mV/(m·s-2)。传感器通过磁座置于行车机构的减速器上,门式起重机行车机构如图2所示,图3为振动采集器架构。

图2 门式起重机行车机构示意图

图3 振动采集器架构示意图

2.2 应力应变数据采集器

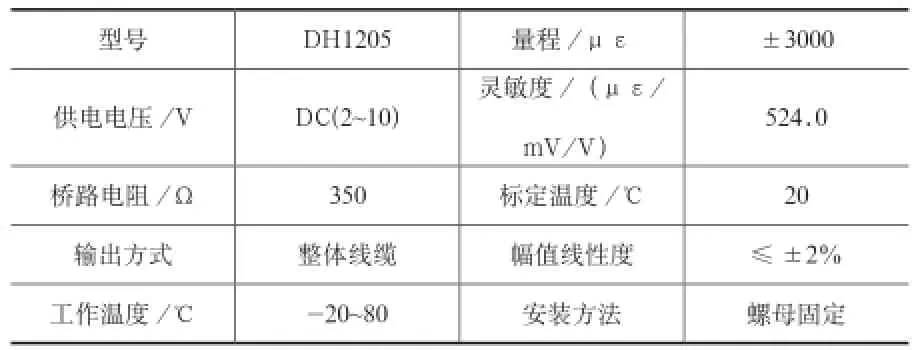

应力应变数据采集器主要负责采集起重机主梁及支腿机构的实时应力值。系统采用表面式应变计DH1205作为传感器采集应力数据,其具体参数见表1。主要测点分布在起重机受力的主要部位,传感器布置在跨中4个,1/4跨4个,支腿4个共计12个位置。由于起重机跨度较大,所以应力应变数据采集器通过无线WIFI方式与终端进行通信,应变采集器架构如图4所示。

表1 表面式应变传感器参数

图4 应变数据采集器架构示意图

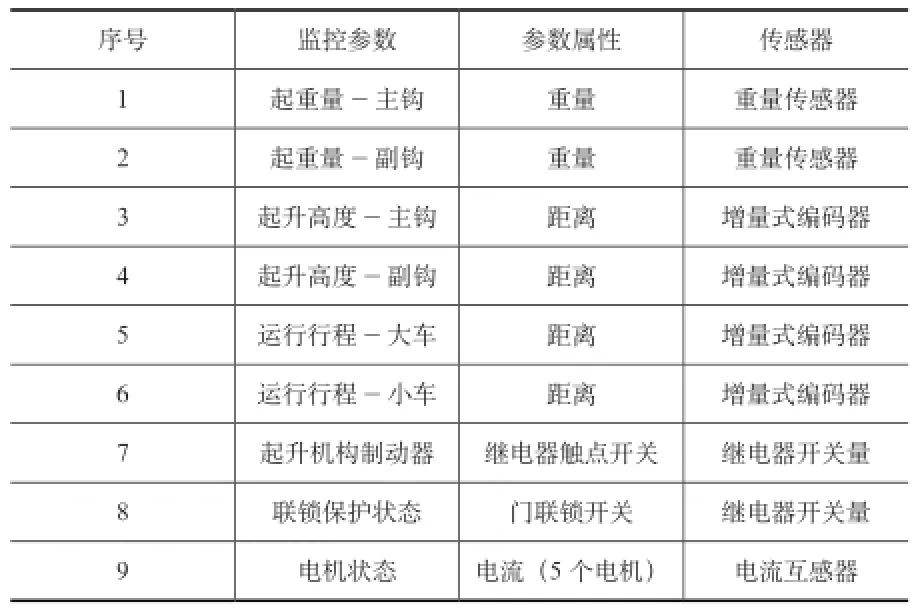

2.3 状态量数据采集器

状态量数据采集器主要负责采集状态见表2,重量传感器采用轴承座式传感器,选用AKH-0.66/G 30×30I-0.2 25/5穿心匝数为4匝,准确级0.2级的电流互感器采集电机状态。高度与行程通过使用GAX60 R13/12 E10LB型号的绝对值编码器采集信号。主副钩的起重量采用张力传感器,通过测量起升机构起吊重物时钢丝绳的应力变化获取重量信息,状态量数据采集器架构如图5所示。

表2 状态量数据采集器采集参数

图5 状态量采集器架构示意图

3 系统软件设计

系统软件包括本地终端、中间存储服务器、远程访问终端,远程端比本地终端增加了故障诊断的功能,本地终端主要负责与数据采集器通信采集数据并解析然后以图片和数字的形式显示出来供操作员观察,服务器负责存储数据并将本地端发送来的数据转发到远程端,所以系统总体主要可以分为以下几个模块:数据采集及处理模块、历史数据回溯模块、视频监控模块、故障诊断模块,系统开发基于C++高级语言。

3.1 数据采集及处理模块

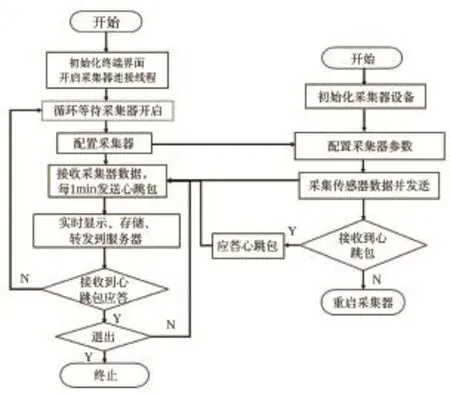

本地终端通过创建多线程实现与不同数据采集器之间的通信,每个采集器对应终端的一个连接,通过socket网络通信传输数据,网络传输基于TCP协议,在终端接收到数据包后一句自定义的协议进行数据包解析,将数据包中的数据提取出来实时显示在系统界面中,同时终端开辟数据存储线程,实时存储接收到的数据,数据以文件形式保存在本地,本地保留近期一个月的数据量。本地终端在接收到实时数据后将数据立即转发到服务器,服务器通过SQL数据库对数据进行长期保存。具体流程如图6所示。

图6 数据传输流程图

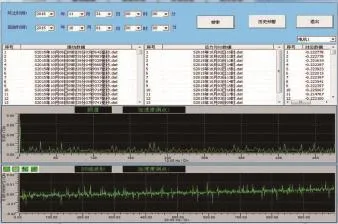

3.2 历史数据回溯模块

系统接收来自振动数据采集器、应力应变数据采集器、状态量数据采集器的数据,并在本地端保存近期一个月的数据量,服务器保存所有数据,由于应力应变采集器与状态量采集器采样频率一致所以在数据保存的时候将应力应变数据与状态量数据保存在一起,振动数据采样频率较大所以振动数据单独保存。在做历史数据查询的时候,如果所要查询的数据在近期一个月内则直接从本地提取数据,提高了效率,若查找早于一个月的数据则终端直接与服务器进行socket通信提取历史数据,历史数据回溯软件界面如图7所示。

图7 历史数据回溯界面

设定数据查询的起始时间节点与终止节点,系统遍历文件,提取符合时间段内的振动与应变和状态量文件,通过双击文件名获取数据数值及波形图,通过选取相应的电机或应变测点显示不同电机或测点的数据。

3.3 视频监控模块

根据系统设计要求,要对起重机进行实时视频监控,系统采用6个摄像头布置于起重机各周围对起重机进行视频监控,摄像头选用海康威视网络摄像机,通过对供应商提供的软件进行二次开发使系统可以随时查看实时的视频图像,同时可以访问视频工控机提取历史视频文件,对视频文件可以实现搜索、快进、慢放、暂停的功能。视频监控模块架构如图8所示。

图8 视频监控模块架构

3.4 故障诊断模块

远程终端不仅可以向本地端一样进行状态监测,同时可以对接收到的数据进行故障分析处理,进行智能故障诊断。起重机故障分为电气故障及机械故障两部分,电气故障系统采用了典型的专家系统诊断方法,根据专家诊断经验收集整理了电气故障知识库,系统同样可以根据新出现的故障类型添加故障知识库规则并对知识库进行管理。机械故障通过分析齿轮箱振动历史数据,并通过基于VPMCD[6-9]和时间序列理论[10]结合的方法进行故障诊断。

4 系统现场测试及实例验证

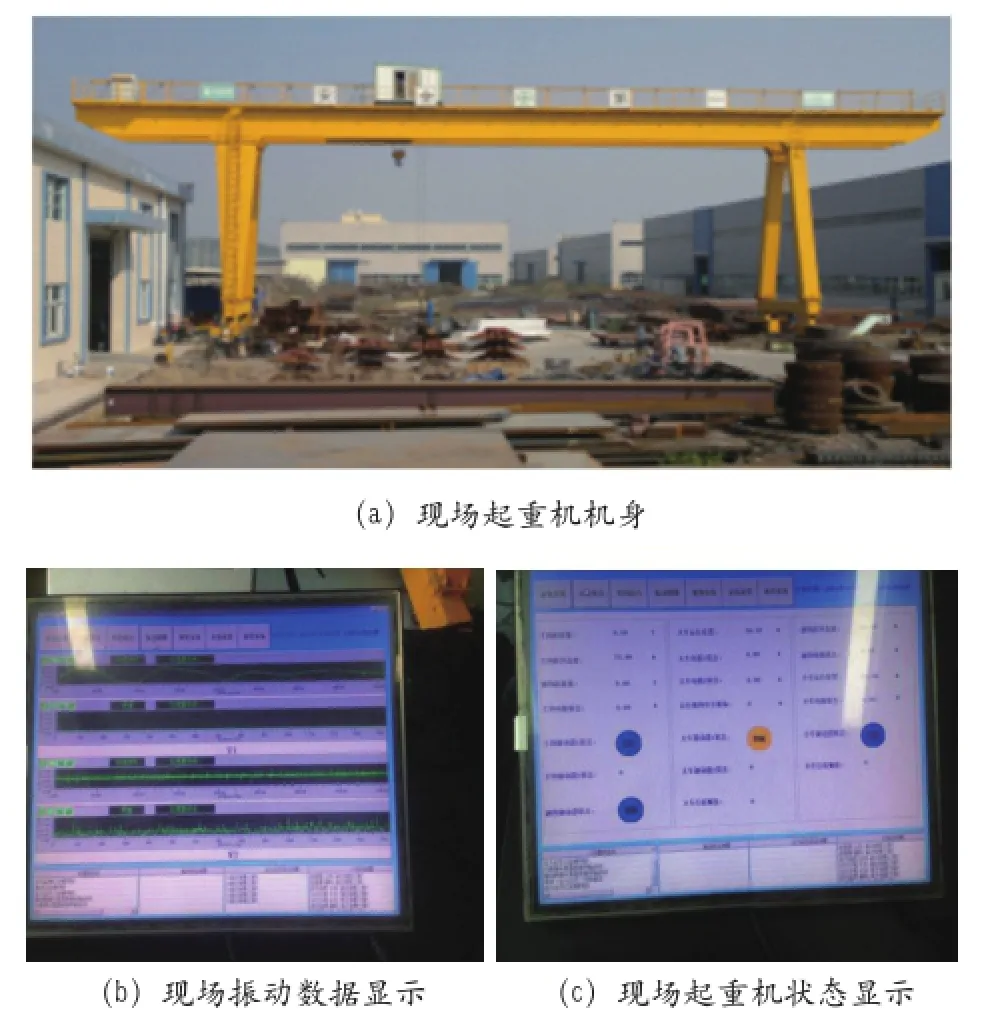

4.1 现场安装测试

系统在南京起重机械总厂型号为MG20/5-35A5的门座式起重机上进行安装测试。图9(a)为现场起重机机身,图9(b)为现场采集起重机振动信号,可以同时显示2个通道的频谱图,并同时进行数据保存,图9(c)为状态量采集数据实时显示,蓝色表示关闭,红色表示开启。

图9 安装现场

4.2 诊断系统实例验证

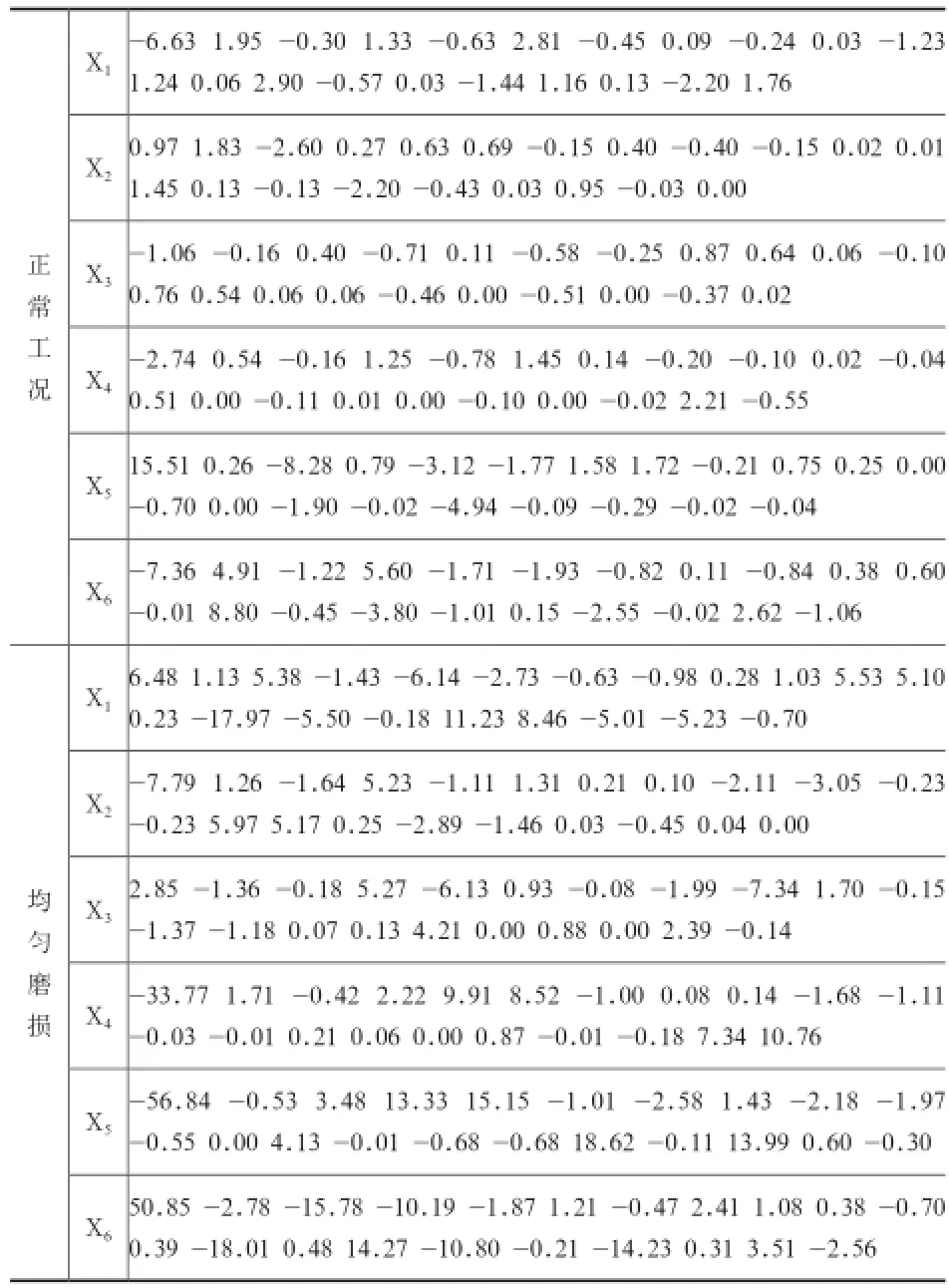

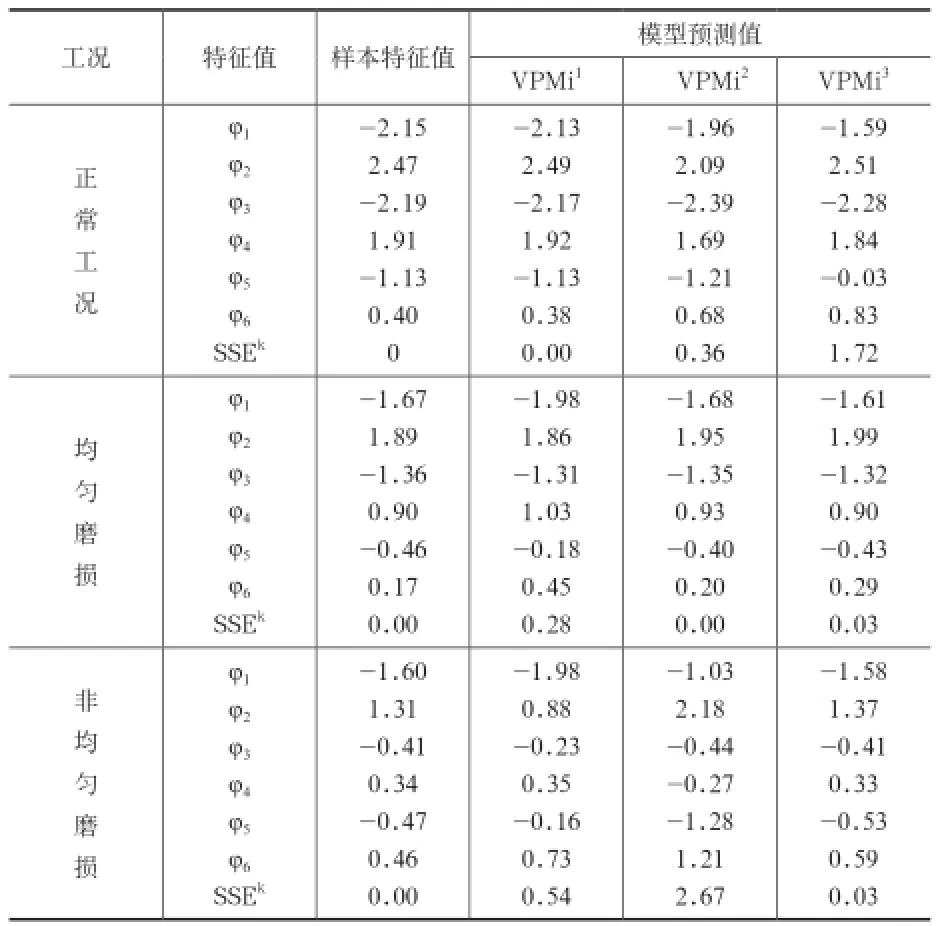

数据采集是由所本次设计的系统完成,分别采集正常状况、均匀磨损、非均匀磨损三种工况加速度信号。齿轮箱试验台振动数据单位为mm/s2,采样点数为4096点,采样频率为3838.77Hz,齿轮啮合频率为307Hz,转轴I的频率为10Hz,转轴II的频率为7Hz。将实验数据分为两部分:训练样本和测试样本。每种工况选取训练样本50组,单个样本长度128采样点;测试样本30组,单个样本长度128采样点。

利用AIC准则对训练样本进行AR建模定阶,结合AIC准则及以往诊断经验6~8阶AR模型即可满足机械诊断要求。建立AR(6)模型,提取AR(6)的6个自回归参数作为故障特征量。

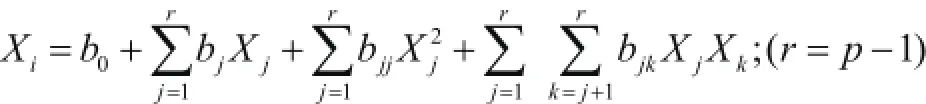

采用VPMCD变量预测中得二次交互模型:

式中:

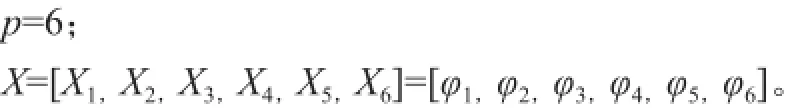

经训练获得其系数见表3:

表3 二次交互模型系数

(续表)

任意选取30组测试样本中随机一个样本,利用所得的系数进行测试。表4为测试样本所得结果。

表4 测试样本所得结果

由分析结果可知,诊断系统能够准确识别出齿轮箱的故障,此实例验证了诊断系统的实用性。

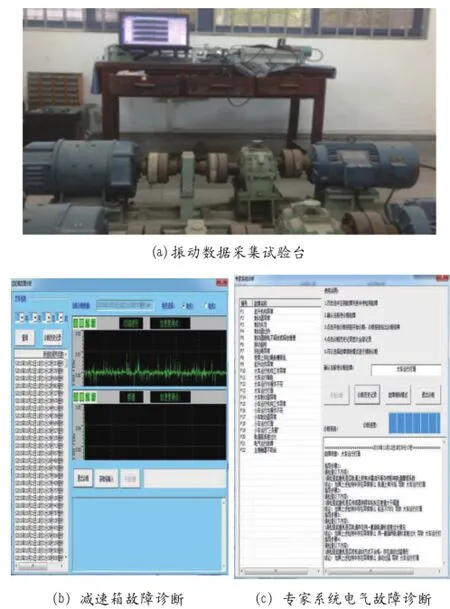

图10为故障诊断实例验证,图10(a)为齿轮箱振动数据采集试验台;图10(b)为基于时间序列的VPMCD方法开发的齿轮箱故障诊断模块,搜索历史振动数据然后进行数据分析诊断获取故障类型;图10(c)为基于专家系统的电气设备故障诊断模块,用户选取当前的故障节点然后进行诊断给出故障原因及应对策略。

图10 故障诊断测试实例

5 结论

本文所研制的系统已经安装使用于南京起重机械总厂的MG20/5-35A5门式起重机上,使用表明系统能够有效地监测起重机应力、振动及各运行参数的实时状态,能够进行准确的分析数据并直观的显示出来,诊断系统依据采集的数据能够做出准确的识别,提高了起重机使用效率并大大减少了人工检查维修的工作量。

从现场的安装使用情况来看,系统还有需要进一步优化的地方,比如系统没有实现完全无线数据传输的设计,这样在系统安装上会存在布线困难的地方,而且系统还不能支持在移动终端上进行查看,这些都是以后优化和研究的重点。

参考文献

[1] Evans RA.Editoral automatic fault tree generation[J]. IEEE Trans.on Rel, 1978, 10: 241-247

[2] 熊锐庭.基于模糊神经网络的电梯故障诊断系统的研究[D].武汉:武汉理工大学,2009.

[3] 程凡.工业监控系统故障诊断技术的研究与应用[D].合肥:合肥工业大学,2003.

[4] 丁家峰,罗安,曹建,等.一种新型变压器油中溶解气体在线监测仪的研究[J].仪器仪表学报,2009,30(07):1524-1529.

[5] 李晓兰,黄海,陈祥献,等.基于振动法的电力变压器在线状态监测系统设计[J].变压器,2008,45(12):60-64.

[6] Shengwei Fei,Xiaobin Zhang. Fault diagnosis of power transformer based on support vector machine with genetic algorithm[J].Expert System with Application, 2009, 36(8):11352-11357.

[7] Raghuraj R,Lakshminarayanan S.VPMCD:Variable interaction modeling approach for class dPRrimination in biological systems[J].FEBS Letters,2007,581(5-6):826-830.

[8] Raghuraj R,Lakshminarayanan S.Variable predictive models-A new multivariate classification approach for pattern recognition applications[J].Patten Recognition,2009,42(1):7-16.

[9] Raghuraj R,Lakshminarayanan S.Variable predictive model based classification algorithm for effective separation of protein structural classes[J].Computational Biology and Chemistry,2008,32 (4):302-306.

[10] 杨叔子,吴雅,轩建平,等.时间序列分析的工程应用[M].武汉:华中科技大学出版社,2007.

Development of Gantry Crane Condition Monitoring System

Tong Guangxun1Jia Minping1Hu Jingbo2

(1. Department of Mechanical Engineering, Southeast University Nanjing 211189)

(2. Nanjing Special Equipment Institute Nanjing 210019)

AbstractSince state monitoring and fault diagnosis system is rarely used in gantry crane, so we develop a gantry crane condition monitoring system. This system’s development is based on the C++ programming language. The system framework is based on C/S structure. This article describes the requirements of overall framework and functional of the system, proposes system overall framework, and describes hardware structure, sensors selection and software design. The experiments show that the monitor system plays an important role in the use of crane.

KeywordsCrane Condition monitoring C ++

作者简介:佟光勋(1991~),男,硕士,从事智能测控及诊断研究工作。

收稿日期:(2015-11-12)

中图分类号:X941

文献标识码:B

文章编号:1673-257X(2016)06-0022-06

DOI:10.3969/j.issn.1673-257X.2016.06.005