高密度聚乙烯装置反应器制造安装质量控制

2016-07-20王朝岭

王朝岭

(山东齐鲁石化建设有限公司 淄博 255410)

高密度聚乙烯装置反应器制造安装质量控制

王朝岭

(山东齐鲁石化建设有限公司 淄博 255410)

摘 要:本文结合高密度聚乙烯装置大型反应器受道路限制无法实现设备整体运输进场,只能根据道路限高情况采取基地分段预制、现场组对的实际,针对首次采用Q370R主体材质、施工现场情况复杂、制造难度大的特点,介绍了进场材料检验、预制分段方案、组对成型控制、分布板加工、焊接工艺参数确定、焊接过程管理、分段和局部热处理、水压试验等过程质量控制措施确保了设备制造质量满足设计及使用要求。

关键词:反应器 预制 组对 热处理 质量控制

反应器是聚乙烯装置的核心设备,通过催化剂和反应物料的连续进入反应生成粉料树脂产品,其操作压力较高,通常设备壁厚较大,要求焊后需要进行消应力热处理,由于受到现场施工场地、道路交通状况、运输能力、吊装能力等限制,需要采取在制造厂分段预制,在施工现场进行分段壳体组装、热处理、耐压试验等工序,需要优化各种资源条件、施工工序等满足设备制造质量要求,本文结合某25万t/a高密度聚乙烯装置聚乙烯反应器首次采用Q370R主体材质的制造过程,对大型设备现场制作、安装的质量控制进行简要论述。

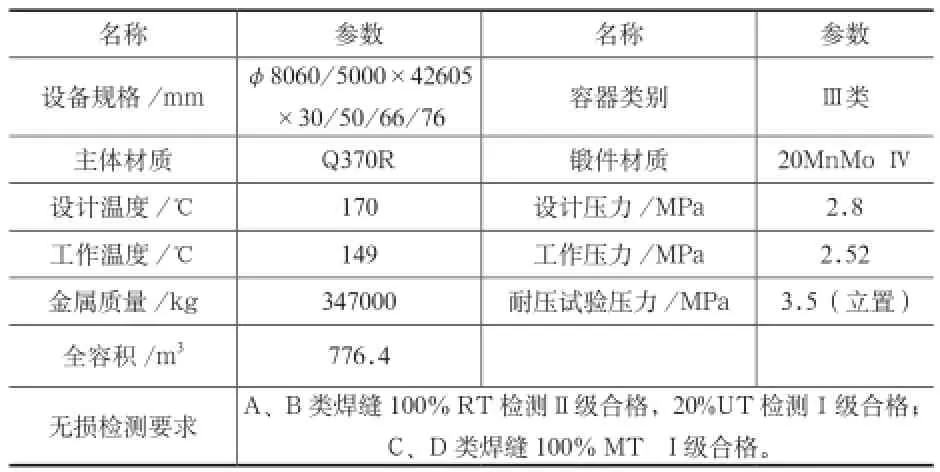

1 设备主要技术参数(见表1)

表1 设备主要技术参数

2 制造安装程序

1)根据现场施工场地、沿途道路、吊装运输能力等情况,确定在公司基地完成单节筒节的卷制成形及组焊,运抵施工现场采用立式正装法进行分段壳体组焊、热处理,然后再将第四、五预制段组成第四吊装段,分四段依次进行吊装,完成设备的总装,现场组装环缝进行局部消应力热处理。设备的结构形式及吊装分段情况如图1所示。

图1 反应器的结构形式及吊装分段示意图

2)施工工艺流程(见图2)

图2 反应器施工工艺流程图

3 材料质量控制

3.1 Q370R钢板

钢板尺寸、外形及其允许偏差应符合GB/T 709的规定,钢板的厚度允许偏差按GB/T 709的B类偏差,钢板的质量应符合GB 713—2008《锅炉压力容器用钢板》规定。钢板的交货状态为正火。钢板的化学成分(熔炼分析)符合表2的规定,钢板应逐张进行力学性能试验,其力学性能试验结果应符合表3的规定。

表2 钢板的化学成份(熔炼分析)

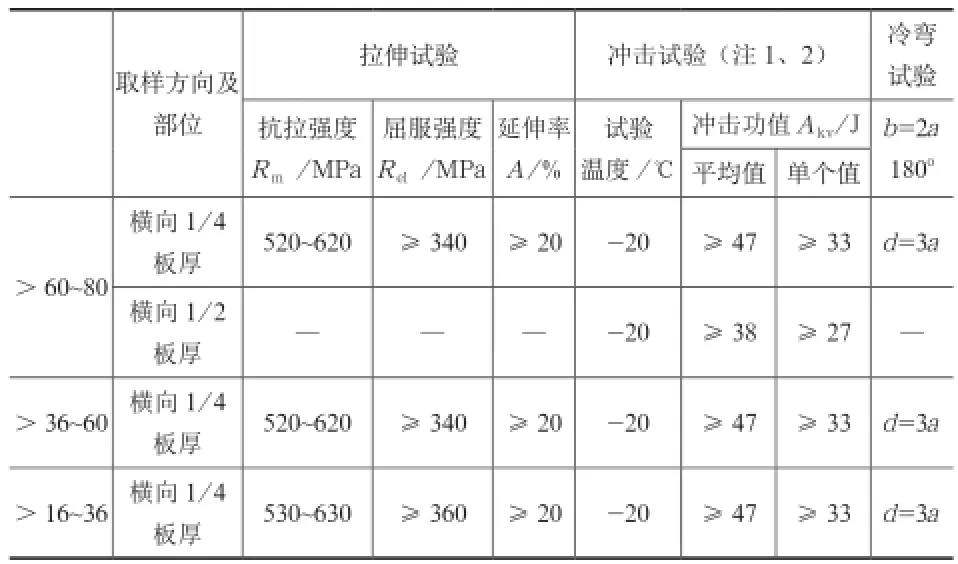

表3 力学性能要求

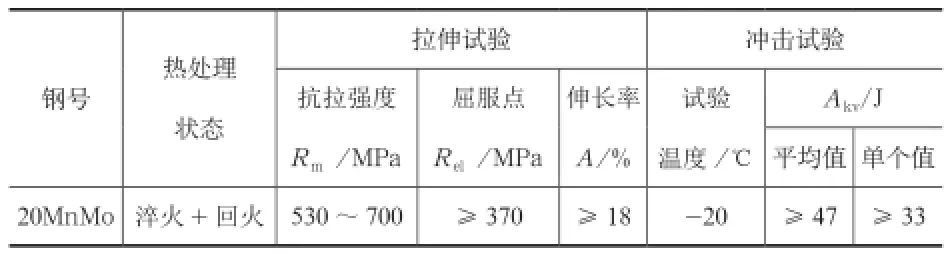

3.2 锻件

反应器所用锻件牌号为20MnMo,锻件的形状、尺寸和表面质量应满足设计文件的要求。锻件的化学成分(熔炼分析)应符合表4的规定。锻件应逐件进行力学性能试验,其结果应符合表5的规定。

表4 锻件的化学成分(熔炼分析)

表5 力学性能要求

3.3 焊接材料

焊接材料应满足设计文件的规定,根据设备主体材质及相焊零部件的具体情况和JB/T 4709—2000《钢制压力容器焊接规程》要求,进行焊接工艺评定选择适宜的焊接材料;按相关标准按批进行焊条熔敷金属的化学成分及力学性能复验。其中,焊接接头熔敷金属的力学性能(抗拉强度、屈服强度、伸长率和冲击试验)不低于母材的要求,焊接接头-20℃夏比V型缺口冲击试验,要求3个试样冲击功平均值≥47J,允许其中一个试样冲击功≥33J。

4 组装成形质量控制

4.1 下料

材料到货并经入厂检验合格后方可进行下料,下料前首先核对材料的规格、数量、并对照备料计划、排板图核实板材的使用位置后再进行划线。与外协件及封头相邻的筒节待外协件到货实测周长尺寸后再进行下料(仅限长度方向),以确保错边量控制在规范允许范围之内。筒节划线完成后及时按排板图编号,将筒节编号用油漆或记号笔标记在板材上。

4.2 筒节预制

按工艺文件及排板图画线下料,按焊接工艺卡要求加工坡口,坡口采用半自动切割机或刨边机加工。按排板图组对焊接筒节拼缝,对口错边量等指标严格按照相关标准执行,拼缝焊接的同时完成产品试板的焊接。卷板机卷制筒节,卷制过程中应采用20t行车或40t吊车配合,防止由于自重造筒体过弯或其它变形。纵缝焊接完成后进行矫圆,矫圆后筒体圆度允差±9.5mm,合格后及时用顶杠做十字支撑加固,每节筒节设两组加固支撑,加固支撑点应加设与壳体同材质垫板保护。同时在4个对称的方向设置临时板式吊耳。

4.3 封头预制

1)上球形封头由顶盖板和12块瓜瓣组成。顶盖由3块极板拼接而成,顶盖中心圆直径φ6174mm。下球形封头由8块瓜瓣和一顶圆板组成。

2)材料入厂检验合格后转封头制造厂,由封头制造厂对板料进行下料、坡口加工和成形。封头分片压制完成后在封头制造厂进行预组装,并经现场验收合格,分别对各个封头零件进行编号和标记后,拆散运回公司设备制造预制场。封头分片瓜瓣对成形尺寸进厂后需进行100%复检,合格后,封头在预制场直接进行组对焊接,完成后运往现场。

3)封头组装必须在水平的刚性平台上进行,按照封头预组装排板图对封头进行组装、焊接及无损检测。

4.4 锥体的预制

锥体由三带板组成,其中最上面一带与上球形封头一同组对,其余二带与下面厚度为66mm的筒节一起组对。留排版图上A14、B3相连环缝及环缝两侧500mm范围内的纵焊缝不焊,将其拆开,分别运往安装现场进行重新组对。待A14、B3分别焊接完成且热处理完成后,再进行组对焊接B1,并在焊缝及热影响区范围做局部热处理。

4.5 分布板预制

●4.5.1 组对焊接

由于分布板直径较大,需要两张板材拼接,在板材订货时厚度方向预留了15mm加工余量。下料后先对板材本身进行校平,然后焊接拼缝。两板拼接时在预先设置的平台上水平点对,点对时不留反变形量,组对间隙控制在2~3mm,错边量按标准执行,表面不平度应≤5mm。点固完成后立即在焊缝两面每各700mm设置防变形支撑板,采用预热和双面同时焊接等措施,确保焊接质量和变形量符合要求。

●4.5.2 机加工

对分布板上、下表面及侧圆面进行机加工,加工至图纸要求尺寸,拼接焊缝表面100%MT检测I级合格后,分布板钻孔加工:采用计算机放样手工划线,确保划线精度。先用 φ14.8mm普通钻头加工到深度60~70mm,设定转速250r/min,走刀0.13mm,并用通规芯棒检查孔的垂直度,合格后分两次进行铰孔、孔倒角等作业。

4.6 现场组对

2)反应器制造安装质量控制指标见表6。

表6 反应器组对、安装允许偏差mm

5 焊接质量控制

5.1 焊接材料

焊接材料应有质量证明书,验收合格焊材应做上合格标记,妥善保管。Q370R钢板、Q370R钢板与20MnMo及20MnMo自身相焊,焊接材料选择低氢型E5515焊条。施工现场配备专用焊材库,焊材的储存、保管、使用符合标准规定,焊条烘干要求见表7。

表7 焊条烘干要求

5.2 焊接工艺评定

反应器壳体材质为Q370R,产品施焊前必须按JB 4708—2000《钢制压力容器焊接工艺评定》的要求进行工艺评定,评定结果见表8。

5.3 产品施焊

凡参加反应器焊接的焊工必须取得相应合格证并持证上岗,焊接质量的无损检测等检查按图纸和技术方案要求进行。

表8 焊接工艺评定

6 热处理质量控制

6.1 热处理方法

反应器分段壳体采用立置内部电加热法进行热处理,为减少内部加热空间,筒体内部设内胆,内胆直径较壳体内直径小2m的夹层内,筒体外部用保温材料进行绝热保温,通过电加热片不断加热产生的高温气流在筒体内壁对流和热辐射作用,使筒体升温到热处理所需的温度。现场安装过程中吊装段之间的环焊缝,同样采用内部电加热法对组焊的焊缝进行局部热处理。

6.2 热处理工艺参数(见表9)

表9 热处理工艺参数

6.3 热处理温度控制

温度测量记录系统由12路K型热电偶,补偿导线和5台记录仪进行测量和记录。现场将12路热电偶信号接入36路控制回路,记录仪可根据12路WT-80S温度控制仪现场打印记录曲线。

温度监测监视配置WGK型记录仪5台,12个温度监视点,升、降温阶段每30min记录一次各测点温度值,恒温阶段每15min记录一次各测点温度值。

6.4 现场组装焊缝的局部热处理

将热处理后相邻的两段筒体组焊完并经无损检测合格后,筒体焊缝外侧用15片履带式加热片环绕挂好,用保温棉将焊缝内、外两侧包好,形成独立的加热空间,并在筒体外侧均匀布置5个测温点,热处理工艺及温度控制要求同6.3条。

7 耐压试验

7.1 试压准备

1)检查资料是否齐全,内容包括:无损检测记录、热处理记录、材料合格证、焊接工作记录、设计联系单等。

2)相应专业人员按事前安排的要求到岗到位,落实职责和责任。

3)设备内外部检查。检查设备内部脏物、碎片、焊渣等是否清理完毕。检查焊缝、法兰盖、盲板、垫板、螺栓、压力表的校验设置情况,检查接管封闭情况连接螺栓是否均匀紧固。

7.2 上水试压

1)水压试验上水用多级离心泵,水源为消防水,要求水温不低于15℃。

2)试压时应缓慢升压到规定的试验压力,保压足够时间;然后降至设计压力,保压足够时间进行检查,检查期间压力应当保持不变;无异常变形、响声、无渗漏、无压降为合格。

8 结束语

随着石油化工装置规模的不断扩大,设备也逐渐大型化,通过施工技术准备、材料的进货检验、成形及组对、焊接、热处理及最终检验等环节的有效控制,可以实现大型设备现场制造安装,并确保制造质量,设备自2013年投用以来一直运行正常。

参考文献

[1] JB 4708—2000 钢制压力容器焊接工艺评定[S].

[2] 姚佐权,王冰,顾玉钢. 低温高压氮气缓冲罐的开发设计制造[A]. 中国机械工程学会压力容器分会、合肥通用机械研究院.压力容器先进技术——第七届全国压力容器学术会议论文集[C].中国机械工程学会压力容器分会、合肥通用机械研究院:2009.

Manufacturing and Installation Quality Control for High Density Polyethylene Device Reactor

Wang Chaoling

(Shandong Qilu Petrochemical Construction Co., LTD. Zibo 255410)

AbstractAs the large-scale reactor equipment in high density polyethylene device is not impossible to transport approach integrally restricted by road, prefabricate and field assemble according to road restriction is the only way, aiming to the characteristics of using Q370R as subject material for the first time, complex construction site, high difficult in manufacturing, this paper introduces the quality control for the process of material-in inspection, precast block scheme, assemble molding controlling, distribution board processing, welding process parameters determination,welding process management, segmentation and local heat treatment, hydraulic pressure test, which could make sure the satisfaction of equipment manufacturing quality for the design and use requirements.

KeywordsReactor Precast Assemble Heat treatment Quality control

作者简介:王朝岭(1966~),男,本科,副总经理,总工程师,高级工程师,从事石油化工建设、运行维护以及压力容器设计、制造等管理工作。

收稿日期:(2016-01-11)

中图分类号:X933.4

文献标识码:B

文章编号:1673-257X(2016)06-0079-05

DOI:10.3969/j.issn.1673-257X.2016.06.020