手拉葫芦动态性能检测装置设计与应用

2016-07-20李周选李文仙高义波金燮飞韦一力

李周选,李文仙,高义波,金燮飞,韦一力

(浙江华电器材检测研究所,浙江 杭州310015)

手拉葫芦动态性能检测装置设计与应用

李周选,李文仙,高义波,金燮飞,韦一力

(浙江华电器材检测研究所,浙江 杭州310015)

摘要:手拉葫芦是电力施工器具中重要的起重工具,承载能力是产品质量的重要指标,目前对于手拉葫芦的动态性能检测,还没有针对性的检测设备,主要采用配重方式来模拟动态操作。为解决这一问题,设计出了一种全自动、高性能、结构合理、安全性高的动态性能检测装置。检测装置主要由机架、恒压系统、手拉链条自动驱动系统、数据采集系统组成,实现了自动加压并保持恒定压力,无需采用砝码加载,实现了手拉链条由驱动系统代替人工拖拉链条,降低了试验人员劳动强度,降低人员拖拉手拉链条断裂时的机械伤害风险。

关键词:手拉葫芦;电力施工器具;动态性能;装置;应用

电力行业手拉葫芦广泛应用于设备安装、物品起吊、起拆卸等作业上,尤其在狭小的工作场所、野外、高空作业和各种不同角度的牵拉环境更有独特的优越性[1,5]。目前对于葫芦都采取一点或多点测试法进行测试。在整个测试过程中,葫芦的起升行程总是局限于固定长度,如果想要改变测试行程,那就需要卸载力值,然后重新调节链条长度,重新加载测试,这样的测试方法仅局限于葫芦的静负荷测试[2-4]。手拉葫芦JB/T7334-2007连续动作性能试验中规定,起重链条数为1行,等级为Z级的手拉葫芦连续动作次数需要达到1000次,目前手拉葫芦连续动作性测都是配备大吨位的测试砝码加荷,在测试过程中需要大量的人力来调配测试砝码,检测劳动强度大、操作可靠性低,危险性高。手拉葫芦动态性能检测装置可代替砝码加载,实现了加稳定持续性,释放了试验人员劳动强度,增加试验安全性,实现了自动化检测。

1 手拉葫芦动态性能检测装置设计构架

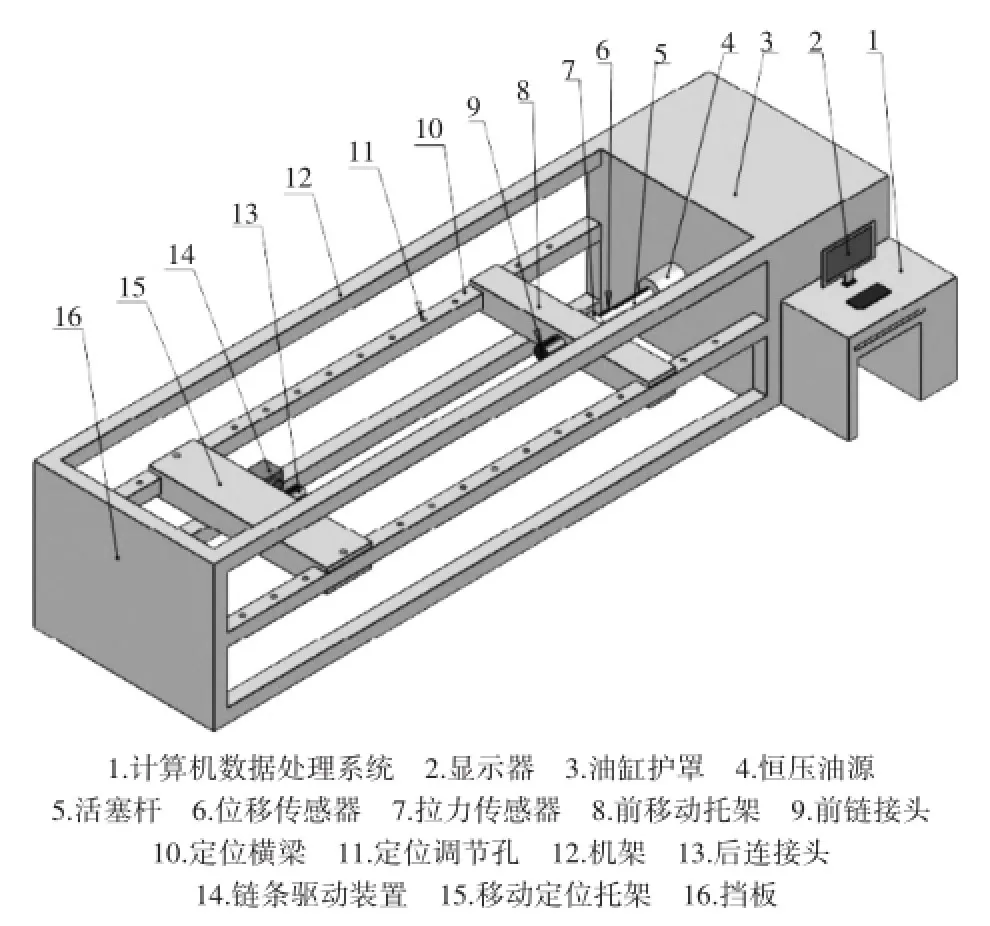

手拉葫芦动态性能检测装置主要由机架、定位调节装置、液压恒压系统、拉力测试系统、位移测试系统、链条驱动系统、移动调节装置、计算机数据处理系统几个部分组成,如图1所示。手拉葫芦特性检测装置,采用伺服控制,高精度、高稳定性和力值自动补偿负荷测量,系统采用计算机进行数据处理,具有力、位移自动跟踪测量,最大负荷峰值保持和加荷速率显示等功能,具有多种控制模式,可进行手动自动独立控制、曲线方式可选择,可实现多阶段静、动循环测试,能迅速准确地实现负荷增加的数字标定,测试时具有满载保护及位移保护,测试数据能任意存取并可实现数据和曲线的再分析。

图1 手拉葫芦动态性能检测装置整体图

1.1机架设计

目前从市场调研的手拉葫芦吨位在0.5 t~40 t之间,最大起升高度在2.5 m~12 m之间,设计一种结构性能稳定,行程跨度大的机架尤为重要,手拉葫芦特性检测装置机架从多方因素考虑,设计出横向、大跨距、可调节测试机架,便于不同型号的手拉葫芦安装检测。机架整体尺寸为8 m×2 m×1.5 m,机架采用150 mm×150 mm×20 mm L型钢焊接成4根150 mm×150 mm方形钢轨。机架设计整体最大载荷100 t.机架中设计2根150 mm×150 mm的方形定位横梁,可辅助主机架承载载荷,定位横梁每隔300 mm设置40 mm定位调节孔,其作用是在定位横梁上配置移动定位托架,移动定位托架可在定位横梁上自由移动,并可隔300 mm的间距与定位横梁固定,实现了测试空间可调节功能,以满足不同吨位不同长度的手拉葫芦动态检测。为保证油缸大行程测试,在机架中设计了前移动托架,前移动托架可随油缸活塞的前后收缩在定位衡量上自由移动,以保证不因油缸行程过大而产生活塞杆变形。

1.2链条驱动系统的设计

手拉葫芦动态性能检测时,需要驱动手拉链条来带动起升链条做动态运动,检测过程本生就是检测手拉葫芦的动态安全性能,依靠人力来驱动手拉链条进行测试,如果测试中起升链条突然断裂,将造成不可设想的事故发生。为增加测试安全可靠性,降低劳动强度、避免事故发生,在检测装置中设计了一种链条自动驱动装置,驱动装置装配在移动定位架上,与后连接头同一水平面,该装置是由驱动器、链条导向轮、压紧装置三部分组成。

(1)驱动器

驱动器由220 V变频器和电机组成,其特点是:轻便、低功率、噪音小、变速调节,可实现对手拉链条的整体速率调节。驱动器具有正反调节功能,可实现测试过程中手拉葫芦的起升和下降功能。

(2)链条导向轮

链条导向轮与驱动器链接,导向轮采用230×55 mm高强耐磨橡胶制作,轮体内部为弧形设计,可嵌入手拉链条,转动过程中带动手拉链条。

(3)压紧装置

压紧装置采用50 mm×60 mm弧形高强耐磨橡胶制作,其作用是与链条导向轮想配合压紧手拉链条,压紧装置上部有压紧弹簧,调节弹簧可使压紧装置与链条导向轮紧密贴合,从而夹持手拉链条一起转动。转动过程遇到手拉链条卡组时,链条会克服上下橡胶的摩擦,实现空转,已保护链条不会机械拉伤。

2 测试系统工作原理及硬件构成

2.1系统构成如图

系统构成如图2所示。

图2 系统原理图

负荷传感器、测力采集单元:采集和反馈加载力值,通过中央处理单元分析实现伺服阀大小给出加载所需流量。

计算机系统:通过软件自动控制,协同中央控制单元对输出流量、位移、时间进行自动判别和显示。

限位保护装置:在一定范围内,同过中央处理单元与计算机系统,限制油缸行程,实现位移可控;

液压恒压系统:通过中央控制单元与计算机系统采集反馈,实现负荷恒定输出,确保再加力稳定,当油缸发生位移时自动微调伺服阀定力值;

位移采集单元:采集油缸位移,通过中央控制单元和计算机系统控制,自动判别位移行程;

过载保护:系统保护过载,实现设备过载保护。

(1)拉力测量单元

选用高精度轮辐拉力传感器,配以超低噪音、高精度、低漂移、高分辨率的测量卡,确保在整个测量范围内的示值准确度,测量最大载荷1000 t.

(2)位移测量单元

采用拉杆式直线位移传感器,位移传感器连接于测试台架,可准确测量手拉葫芦的动态位移长度,测量最大位移距离1200 mm.

(3)稳压输出单元

采用溢流稳压油源,可实现油压自动补给,恒定补给压力,实现手拉葫芦动态测试中所需要的稳定力值,可在保载状态下随着链条的伸缩恒压移动,恒压伸缩距离800 mm.

(4)限位保护单元

采用滚动轮轴限位器,实现越位保护。

(5)过载保护装置

当测试力值超出最大输出力值时,实现系统自动切断,保护装置不受过载冲击。

3 基于手拉葫芦动态性能检测装置的检测应用

对设计的手拉葫芦动态性能检测装置进行检测应用,检测方法依据JB/T7334-2007中的相关要求进行。

3.1应用参数

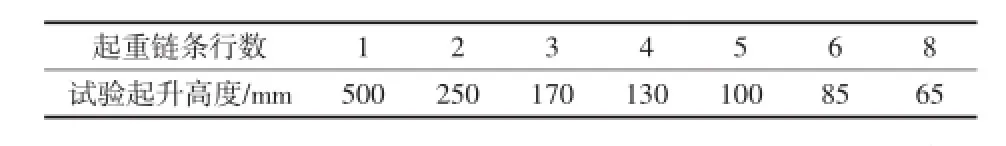

应用中的动载性能按表1给出的试验载荷加载,并按表2给出的试验起升高度起升和下降一次。

表1 手拉葫芦动载性能试验载荷

表2 手拉葫芦动载性能试验起升高度

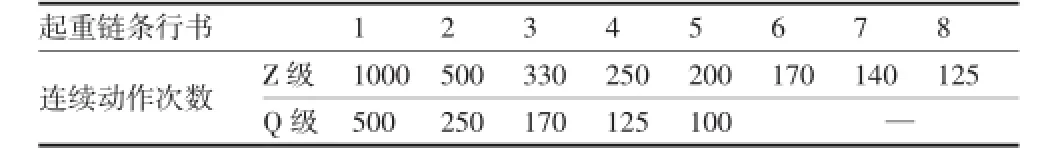

连续动作性能按照表1给出的试验载荷测试,试验高度为300 mm,连续起升下降至表3给出的连续动作次数。

表3 手拉葫芦连续动作性能试验载荷

3.2动态性能检测步骤

(1)调整下链条,使下吊钩处于起升高度的10% ~80%处。

(2)将手拉葫芦连接在试验机的前连接头(8)和后连接头(9)之间,调节移动定位托架(15),使手拉葫芦起吊链条具有一定的张力,将移动定位托架与定位横梁(10)固定。

(3)将手拉链条夹入链条驱动器(14)导向轮内,压紧手拉链条。

(4)打开计算机控制系统(1)设定检测参数。设定试验载荷、试验起升高度、循环次数,依照表1、表2、表3要求设定。

(5)启动测试,此时恒压油缸(4)开始加载工作,当拉力达到设定载荷后链条驱动器开始转动,位移传感器(6)开始零位工作。此时驱动器带动手拉链条转动,起重链条带动稳压油缸做伸缩恒压移动。链条伸缩距离到达设定值后,链条驱动器将更具指令开始反正,做伸缩恒压循环。

(6)循环结束后,释放油缸对手拉葫芦卸荷,打开软件观察测试力值和拉升曲线。

(7)从连接头上拆除手拉葫芦,检查记录链条及各部件变化,结束试验。

通过试验测试,手拉葫芦动态性能装置各功能运行稳定,手拉链条装置能有效驱动手拉葫芦运行,并能实时采集手拉力值,所采集手拉力能实时反馈至数据采集系统,稳压油源在位移行走的过程中能保持恒定力值,位移行走准确与手拉葫芦收缩一致,整个试验达到了预期效果。

4 结束语

采用传统配重砝码检测手拉葫芦动态性能、劳动强度大、操作可靠性低,危险性高,难以适应当今科学、智能、安全的检测理念。一种自动拖动手拉链条装置和手拉葫芦动态性能检测装置的设计,可有效解决以往检测中的诸多弊端问题,满足当前检测技术理念的发展。

参考文献:

[1]陈玉兰.手拉葫芦提升倒装法制安内浮顶钢制油罐[J].山西建筑,2005,(20):23-25.

[2]王海勇.手拉葫芦齿轮参数的合理设计[J].起重运输机械,2003,(11):14-16.

[3]郑时声,顾原,袁方定.手拉葫芦性能参数测量装置的研制[J].起重运输机械,1997,(9):34-36.

[4]齐明胜,刘玉洲,孙玉宁.矿用手拉葫芦卡链装置的研制[J].中州煤炭,2005,(5):24-26.

[5]王凤喜.手拉葫芦发展概况[J].建筑机械,1994,(3):23-25.

Chain Dynamic Performance Detection Device Design and Application

LI Zhou-xuan,LI Wen-xian,GAO Yi-bo JIN Xie-fei,WEI Yi-li

(Zhejiang Huadian Equipment Testing Institute,Hangzhou 310015,China)

Abstract:The chain is important in electric power construction equipment lifting tools,carrying capacity is one of the important indicators,the product quality for chain dynamic performance testing,not targeted testing equipment,the main way of balancing is adopted to simulate the dynamic operation.To solve this problem,designed a fully automatic,high performance,reasonable structure,high safety of dynamic performance detection device.Detection device is mainly composed of frame,constant pressure system,automatic hand chain drive system,data acquisition system,realizes the automatic pressure and constant pressure,without using the weight loading.Implement hand chain by replacing human drag chain drive system,reduce test staff labor intensity,reduce staff hand drag a mechanical injury risk when the chain is broken.

Key words:chain;electric power construction equipment;dynamic performance.device;application

中图分类号:TH122

文献标识码:A

文章编号:1672-545X(2016)03-0134-03

收稿日期:2015-12-25

作者简介:李周选(1983-),男,陕西宝鸡人,本科,助理工程师,研究方向:电气工程及其自动化。