天津某电厂干排粉煤灰特性及脱碳试验研究

2016-07-19张作佳鲍建国

张作佳,鲍建国,陈 磊

(中国地质大学(武汉)环境学院,湖北 武汉 430074)

天津某电厂干排粉煤灰特性及脱碳试验研究

张作佳,鲍建国,陈磊

(中国地质大学(武汉)环境学院,湖北 武汉 430074)

摘要:粉煤灰中的未燃尽碳含量是衡量粉煤灰等级的重要指标。为提高粉煤灰资源化利用水平和保护环境,最大限度地降低粉煤灰中未燃尽碳含量是最有效也是必须的途径之一。以天津某发电厂粉煤灰为研究对象,在分析其粒度特性和未燃尽碳的粒级分布特点的基础上进行了粉煤灰浮选脱碳试验研究。试验结果表明:该粉煤灰粒度极细,小于45 μm 粒级产率约占97.02%;在捕收剂轻柴油用量为6.0 kg /t、起泡剂仲辛醇用量为6.0 kg/t、矿浆与药剂作用时间为6 min、浮选时间为12 min、充气量为180 L/h、矿浆浓度为200 g/L的条件下,可得到平均产率为89.5%、最低烧失量为4.8%的粉煤灰尾矿,其符合国家标准GB 1596—2005对I级粉煤灰烧失量的要求,并可得到平均产率为10.5%、最高烧失量为41.6%的精碳,其综合回收率较高。

关键词:粉煤灰;粒度特性;浮选试验;脱碳;烧失量

粉煤灰是从煤燃烧后的烟气中收捕下来的细灰,主要来源于燃煤电厂排出的主要固体废物。随着电力工业的迅速发展,带来了粉煤灰排放量的急剧增加,燃煤热电厂每年所排放的粉煤灰总量逐年增加,2010年我国煤炭消费量超过40亿t,其中电力行业耗煤占到一半以上。据尚普咨询《2014—2018年中国粉煤灰市场分析及发展趋势预测报告》显示:2012年我国粉煤灰产量达到5.20亿t,同比增长4.12%;2013年我国粉煤灰产量达到5.32亿t,同比增长2.31%[1]。如果将粉煤灰应用于建筑建材的原料,那么其中没有完全燃烧的碳就会对其利用过程造成不利影响[2]。如现阶段我国混凝土用量随着建筑业的快速发展而不断增加,有许多建材企业会需求粉煤灰,因为其可用作混凝土的掺合料,但是由于粉煤灰中存在着较高含量的未完全燃烧的碳,这就会影响到其利用为掺合料时的品质[3]。粉煤灰由于含碳量过高导致其被利用的难度较大,同时为了妥善储存粉煤灰也要付出较大的费用,这将会影响到电厂的经济效益,在浪费能源的同时,与人类密切相关的生态环境也受到了较大的影响[4]。因此,回收粉煤灰中的残留碳具有重要的实际意义,近年来粉煤灰的脱碳研究也成为热点[5]。

在粉煤灰的综合利用中粉煤灰脱碳是最重要的也是最主要的技术手段。由于粉煤灰颗粒的粒度细小、灰质颗粒与碳质颗粒之间的疏水性存在差异等,在药剂作用下能够实现碳粒和其他颗粒的有效分离,而浮选仍然是粉煤灰脱碳的主导方法。为了探索粉煤灰在浮选脱碳过程中的最佳条件,如捕收剂及起泡剂用量、矿浆与药剂作用时间等,本文选取天津某火力发电厂粉煤灰为研究对象,对其进行了浮选脱碳试验,并在前人的研究基础上详细研究了多种工艺因素对粉煤灰浮选效果的影响,以为粉煤灰脱碳研究和综合利用提供新途径。

1材料与方法

1.1试验装置

试验装置:XFD-0.75型单槽浮选机、RISE-2002激光粒度分析仪、马弗炉、分析天平、恒温真空干燥箱等。

试验药剂:轻柴油、仲辛醇。

1.2粉煤灰的化学成分

试验所用原料为天津某火力发电厂干排粉煤灰,该粉煤灰呈深灰色粉末状,主要成分为SiO2、Al2O3、CaO和未燃尽碳,有害杂质如钾、钠等含量较低,其主要化学成分及含量见表1。

表1 试验用粉煤灰的化学成分及含量(%)

我国国家标准《用于水泥和混凝土中的粉煤灰》(GB/T1596—2005)中将粉煤灰分为两类:F类粉煤灰,即由无烟煤或烟煤锻烧收集的粉煤灰;C类粉煤灰,即由褐煤或次烟煤锻烧收集的粉煤灰,其氧化钙含量一般大于 10%。本次研究试样的CaO含量为21.4%,属于GB/T1596—2005标准中划分的C类粉煤灰。

1.3粉煤灰原灰的粒度分析

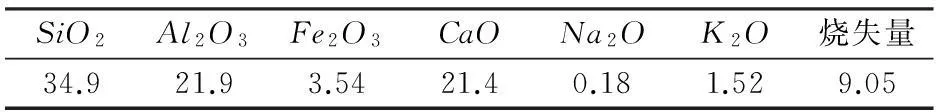

矿石粒度(磨矿细度)是影响浮选工艺的因素之一,生产实践表明,适宜的矿石粒度一般是有用矿物80%以上以单体解离,过粗或者过细的矿粒,其回收效果并不是很好,磨矿产物的粒度上限应小于该矿物有效浮选的最大粒度界限,过细矿粒对浮选药剂的选择性差,因此粒度对浮选分离效果有决定性的意义[6]。本试验利用RISE-2002激光粒度分析仪(济南润之科技有限公司生产)对粉煤灰原灰进行粒度分析,其试验结果见图1。

图1 粉煤灰原灰激光粒度分析Fig.1 Laser particle analysis of fly ash

由图1可见,粉煤灰原灰的粒径较小,各粒径的分布不均匀,平均粒径(DAV)为17.95μm,粒径小于5.38μm和粒径大于32.98μm的约为10%,粒径为10~30μm的所占体积分数较大。

根据分析结果可知,小于45μm粒级产率约占97.02%,小于32.5μm粒级产率为89.50%,约 90%的未燃碳分布在该粒级,说明试验所用粉煤灰粒度极细。小于74.0μm的粒级是较难浮选的粒级,需要调整药剂制度、改变浮选条件使其上浮,从而达到脱除细粒级未燃碳的目的。细粒级未燃碳的脱除(浮选) 是降低粉煤灰烧失量的关键,试验用粉煤灰的浮选是典型的细粒矿物浮选。

为了提高细粒级和细泥的选择性,加强浮选效果,可以采用合理的药剂制度,例如:使用选择性良好的捕捉剂和起泡剂,形成的矿化泡沫不发黏、易消泡,减少细泥夹带;采用分段加药控制细粒级的浮选速度,延长它们的浮选时间;降低入浮矿浆浓度等。

2结果与分析

2.1浮选试验流程

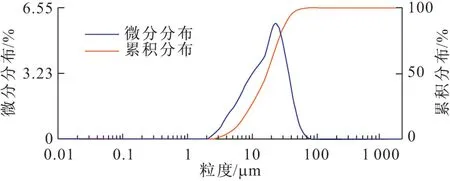

通过对粉煤灰和碳粒理化性质的研究可知,粉煤灰中未燃尽碳大多以单体形式混存于粉煤灰中,表面疏水亲油,具有良好的表面活性,因此可以利用碳粒与粉煤灰中其他颗粒表面物理化学特性(润湿性)的差异,选用泡沫浮选法将碳粒从粉煤灰中分选出来。浮选试验流程如图2所示,首先对粉煤灰进行预选试验,通过试验进行药剂选择,确定捕收剂为轻柴油,起泡剂为仲辛醇;然后根据预选情况对粉煤灰进行浮选试验,以降低粉煤灰中的碳含量,并根据单因素条件试验来确定最佳浮选工艺条件。

图2 浮选试验流程Fig.2 Process of flotation

2.2药剂选择

粉煤灰中未燃尽碳的表面润湿性可以类比纯碳粒,但由于经过了高温到低温的快速变化,未燃尽碳颗粒的表面物化特性有了很大的改变,其表面性质比纯碳粒要复杂很多。如碳颗粒失去了50%以上的脂肪链结构,表面氧化严重,挥发分减少[7-9]。由于未燃尽碳颗粒的表面氧化严重,其表面的亲水性提高,浮选活性相比纯碳粒降低,因此要结合粉煤灰试样的特性,选择效果良好的的浮选剂来加强浮选过程。

2.2.1捕收剂的选择

捕收剂是改变矿物表面疏水性,使浮游的矿粒黏附于气泡上的浮选药剂。捕收剂的种类、用量决定碳粒的疏水性大小,因此种类的选择和用量的多少影响着试验中浮选碳的效果。一般常用的捕收剂有煤油、轻柴油等,根据有关资料[10-11]显示:用轻柴油作为捕收剂进行试验后,尾灰的烧失量要低于同条件下煤油作为捕收剂的试验结果。由于轻柴油作为捕收剂的效果要优于煤油,同时煤油的价格要高于柴油的价格,因此本次试验采用轻柴油作为捕收剂。2.2.2起泡剂的选择

起泡剂是一种表面活性物质,主要是在气-水界面上降低界面张力,促使空气在料浆中形成小气泡,扩大分选界面,并保证气泡上升形成泡沫层,因此在浮选试验中添加适量的起泡剂可以增强浮选效果,提高精碳烧失量。一般常用的起泡剂有仲辛醇、GF油、2#油等,根据有关资料[9-10]显示:同样用仲辛醇作为起泡剂进行试验后,尾灰的烧失量要低于同条件下2#油作为起泡剂的试验结果。仲辛醇作为起泡剂的效果要优于GF油和2#油,因此本试验选择仲辛醇作为起泡剂。

2.3浮选工艺条件的选择

2.3.1捕收剂用量影响试验

一般来说,在一定范围内适当增加捕收剂的用量,可提高浮选速度并改善浮选指标,但用量过高或过低均对浮选不利。捕收剂用量过高时,可破坏浮选过程的选择性,使精矿品位下降,同时过量的捕收剂可使某些矿物的可浮性下降,还会形成大量泡沫而使精矿和尾灰不容易脱水,给浓缩和过滤带来困难;捕收剂用量过低时,欲浮矿物表面疏水性不足,矿物浮选不充分,浮选指标(回收率)也不好。

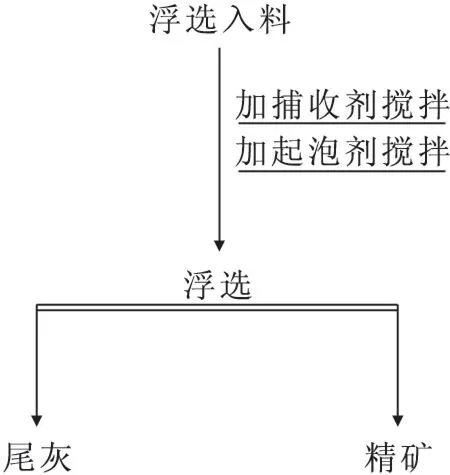

将选定的捕收剂(轻柴油)用量分别设定为1.0kg/t、2.0kg/t、3.0kg/t、4.0kg/t、5.0kg/t、6.0kg/t、7.0kg/t、8.0kg/t和9.0kg/t九个水平,并初步设定除捕收剂以外的其他试验条件为:起泡剂用量为5.0kg/t,矿浆与药剂作用时间为6min,浮选时间为8min,充气量为180L/h,矿浆浓度为250g/L,进行捕收剂用量影响试验,其试验结果见图3。

图3 轻柴油用量影响试验结果Fig.3 Test results of light diesel amount influence

由图3可见,随着捕收剂(轻柴油)用量的增加,尾灰的烧失量不断降低,浮选效果不断提高,但当捕收剂用量达到6.0kg/t后,其变化趋势较小;同时随着捕收剂用量的增加,精碳的烧失量也在不断升高,但当捕收剂的用量达到6.0kg/t时,其变化不是很明显,说明当捕收剂的用量逐渐增加时,浮选效果在不断改善;当捕收剂的用量增加到一定程度(6.0kg/t)时,捕收剂的用量已经完全可以和矿浆作用,并达到“饱和”状态,此后随着捕收剂用量的继续增加,浮选效果并没有太大的改善;当捕收剂的用量为6.0kg/t时,尾灰的烧失量为5.1%,精碳的烧失量为35.5%,通过改善其他试验条件可以使尾灰烧失量符合国家I级粉煤灰标准(GB1596—2005)。因此,综合考虑各因素,确定本试验轻柴油的最佳用量为6.0kg/t。

2.3.2起泡剂用量影响试验

起泡剂可以使充气的矿浆中形成稳定适宜的气泡,并且增加气泡的弹性,减弱气泡间的兼并,提高了空气在水中的分散度,因此在浮选试验中添加适量的起泡剂可以增强浮选效果,降低尾灰中的碳含量。

过度增加起泡剂的用量,会造成大量黏而细的气泡,易使矿物黏附在气泡上而影响精矿的品位,同时如果起泡剂用量过大且原矿中含泥较多,则会形成大量黏性泡沫,容易引起“跑槽”事故,大量精矿就会溢出泡沫槽,造成生产操作混乱;而起泡剂用量不够,会形成气泡脆弱、泡沫量不足,影响回收率。

将选定的起泡剂(仲辛醇)用量分别设定为1.5kg/t、2.5kg/t、3.5kg/t、4.5kg/t、5.5kg/t、6.0kg/t、6.5kg/t、7.5kg/t、8.5kg/t九个水平,并初步设定除捕收剂以外的其他试验条件为:矿浆与药剂作用时间为6min,浮选时间为8min,充气量为180L/h,矿浆浓度为250g/L,进行起泡捕收剂用量影响试验,其试验结果见图4。

由图4可见,随着起泡剂(仲辛醇)用量的增加,尾灰的烧失量不断降低,浮选效果不断提高,但当起泡剂用量达到5.5kg/t后,其变化趋势较小;当起泡剂的用量增加到一定程度(5.5kg/t)时,起泡剂的用量已经完全可以和矿浆作用,此后随着起泡剂用量的继续增加浮选效果并没有太大的改善;当起泡剂的用量为5.5kg/t时,尾灰的烧失量为5.1%(大于5%),而当起泡剂的用量达到6.0kg/t时,尾灰的烧失量为4.8%,符合国家I级粉煤灰标准(GB1596—2005)。因此,综合以上分析并结合经济效益,确定本试验仲辛醇的最佳用量为6.0kg/t。

图4 仲辛醇的用量影响试验结果Fig.4 Test results of sec-octyl alcohol amount influence

2.3.3矿浆与药剂作用时间影响试验

根据以上捕收剂和起泡剂用量影响试验,已经确定了捕收剂(轻柴油)的最佳用量为6.0kg/t,起泡剂(仲辛醇)的最佳用量为6.0kg/t,在此基础上本试验设定矿浆与药剂的作用时间分别为3min、4min、5min、6min、7min五个水平,并设定除矿浆与药剂作用时间以外的其他试验条件为:浮选时间为8min,充气量为180L/h,矿浆浓度为200g/L,进行矿浆与药剂作用时间影响试验,其试验结果见图5。

由图5可见,在矿浆与药剂作用时间达到6min之后,尾矿的产率和烧失量基本不再发生变化。

图5 矿浆与药剂作用时间影响试验结果Fig.5 Test results of reaction time influence of reagent and pulp

因此,确定本试验粗选的矿浆与药剂作用时间为6min。

2.3.4浮选时间影响试验

增加浮选时间可以增加回收率,但是精矿质量随之降低;同时浮选时间过长不但不能明显提高回收率,还会影响精矿的品位,对人力、物力、能源也是一种浪费。

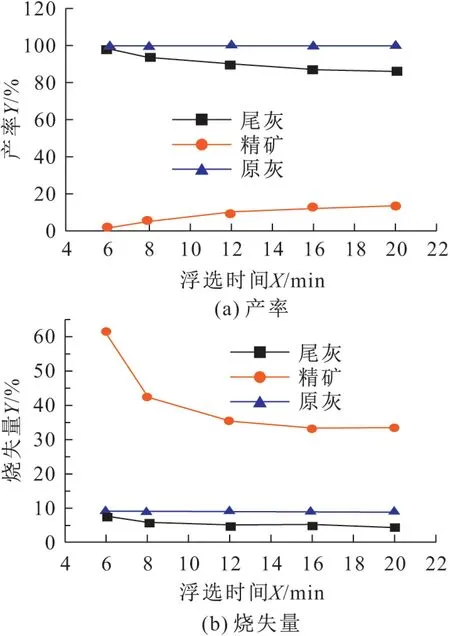

根据以上捕收剂、起泡剂用量和矿浆与药剂作用时间影响试验,已经确定了捕收剂的最佳用量为6.0kg/t,起泡剂的最佳用量为6.0kg/t,矿浆与药剂作用时间为6min,在此基础上本试验设定浮选时间分别为6min、8min、12min、16min、20min五个水平,并设定除浮选时间以外的其他试验条件为:充气量为180L/h,矿浆浓度为250g/L,进行浮选时间影响试验,其试验结果见图6。

图6 浮选时间影响试验结果Fig.6 Test results of flotation time influence

由图6可见,随着浮选时间的增加,尾灰的烧失量不断降低,当浮选时间到达12min后,尾灰的烧失量基本保持不变,维持在5%左右;同时随着浮选时间的增加,精矿的烧失量呈现出由高到低的变化趋势。其主要原因在于试验中捕收剂和起泡剂的用量为最佳值,且矿浆与药剂作用时间也是最佳值(6min),但是由于浮选时间最初很短,导致虽然药剂与矿浆能充分作用但是浮选时间不够,所以浮选所得到的精矿产率较低,而由于矿浆与药剂作用充分起初2min内的浮选效果较好,使得精矿的含碳量较高,从而使其烧失量高达61.6%;随着浮选时间的增加,浮选效果更加明显,精矿的产率增高而尾灰产率降低,但同时随着浮选时间的延长,浮选得到的精碳中其他矿物的含量也随之增加,从而导致精矿的烧失量逐渐降低,最终当浮选时间达到12min时精矿的烧失量趋于稳定。因此,综合以上分析并结合经济效益,确定本试验最佳浮选时间为12min。

2.3.5充气量影响试验

充气量的多少在浮选过程中决定着气泡的形态和数量,从而影响浮选的效果。充气量过大,浮选槽内的气泡大量溢出,煤灰呈“沸腾”状,不利于浮选的进行;反之充气量过小时,浮选槽内并不能产生足够的气泡,使得药剂与矿浆发生作用 ,导致浮选效果不理想。

本试验设定充气量分别为90L/h、120L/h、150L/h、180L/h、210L/h五个水平,并根据以上试验设定除充气量以外的其他试验条件为:捕收剂的最佳用量为6.0kg/t,起泡剂最佳用量为6.0kg/t,矿浆与药剂作用时间为6min,浮选时间为12min,矿浆浓度为250g/L,进行充气量影响试验,其试验结果见图7。

图7 充气量影响试验结果Fig.7 Test results of inflating volume influence

由图7可见,随着充气量的增加,尾灰和精矿的烧失量都在减少,同时尾灰的产率下降而精矿的产率升高,但当充气量达到180L/h时,尾灰的烧失量趋于稳定。因此,确定本试验的充气量为180L/h。

2.3.6矿浆浓度影响试验

矿浆浓度对浮选的影响主要表现在以下方面:①精矿质量,在较稀的矿浆中浮选时精矿质量较高,而在较浓的矿浆中浮选时精矿质量就会下降;②药剂消耗,矿浆浓度较高时,处理每吨矿物的用药量较少,矿浆浓度较低时,则处理每吨矿物的用药量增加;③水电消耗,矿浆浓度越大,处理每吨矿物的水、电消耗越小;④浮选时间,矿浆浓度较大时,浮选时间略有增加。因此,矿浆浓度的高低则会影响浮选效果。矿浆浓度过高,导致精矿的灰分含量增高,尾灰的灰分含量降低;矿浆浓度过低,浮选过程中泡沫层呈现过薄,甚至盖不住液面,导致浮选操作无法进行,同时单位电耗、浮选剂消耗量增加,致使加工成本费用提高[11]。

本试验分别设定矿浆浓度为100g/L、150g/L、200g/L、250g/L、300g/L五个水平,并根据以上的试验设定除矿浆浓度以外的试验条件为:捕收剂的最佳用量为6.0kg/t,起泡剂的最佳用量为6.0kg/t,矿浆与药剂作用时间为6min,浮选时间为12min,充气量为180L/h,进行矿浆浓度影响试验,其试验结果见图8。

图8 矿浆浓度影响试验结果Fig.8 Test results of pulp density influence

由图8可见,矿浆浓度达到300g/L时,虽然有很多的气泡产生,但是气泡中混有大量的灰分,使得尾灰灰分增加,尾灰的烧失量升高;而当矿浆浓度为200g/L时,尾灰烧失量趋于稳定。因此,综合考虑确定本次试验矿浆浓度最佳值为200g/L。

2.3.7最佳条件综合试验

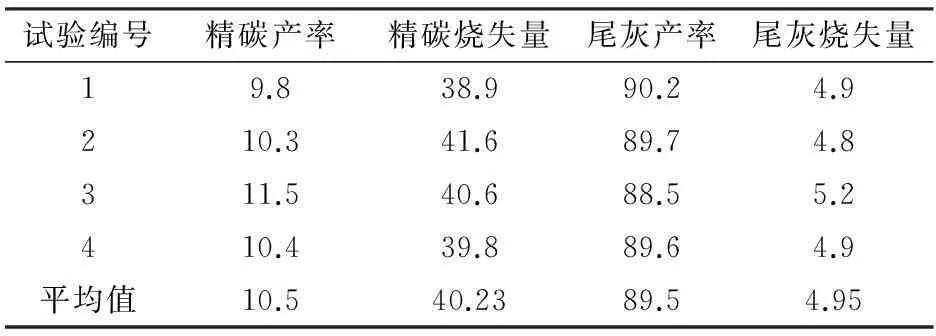

根据单因素影响试验已经得出了本次试验所采用的粉煤灰浮选最佳条件是:捕收剂用量为6.0kg/t,起泡剂用量为6.0kg/t,矿浆与药剂作用时间为6min,浮选时间为12min,充气量为180L/h,矿浆浓度为200g/L。本次将进行4组最佳条件下的平行试验,其试验结果见表2。

表2 最佳条件综合试验结果(%)

由表2可见,在捕收剂用量为6.0kg/t,起泡剂用量为6.0kg/t,矿浆与药剂作用时间为6min,浮选时间为12min,充气量为180L/h,矿浆浓度为200g/L的条件下,本次浮选试验可以有效地降低粉煤灰样品中碳含量,尾灰中碳含量最低降为4.8%,低于5%,达到国家I级粉煤灰标准(GB1596—2005)。

3结论

针对目前粉煤灰资源化及其利用中存在的问题,本试验通过对天津某火力发电厂粉煤灰的物理特性和化学成分的研究,得出泡沫浮选法是湿法分选粉煤灰中碳粒的有效方法,并通过常规浮选方法对粉煤灰进行分选对比试验,得出以下结论:

(1) 试验所用粉煤灰含碳量为9.05%,属于Ⅲ级粉煤灰;CaO含量为21.4%,属于《用于水泥和混凝土中的粉煤灰》(GB/T1596—2005)标准中划分的C类粉煤灰。

(2) 采用激光粒度分析仪对粉煤灰原灰进行粒度分析,试样粉煤灰粒径较小,各粒径的分布不均匀,平均粒径(DAV)为17.95μm,粒径小于5.38μm和粒径大于32.98μm的约为10%,粒径10~30μm的所占体积分数较大。小于45μm粒级产率约占97.02%,小于32.5μm粒级产率为89.50%,约90%的未燃碳分布在该粒级,说明本次试验所用的粉煤灰是极细粒度的粉煤灰。小于74.0μm的粒级属于较难浮选的粒级,在典型的细粒矿物浮选体系,脱除该粒级未燃尽碳是降低尾煤烧失量的关键,但由于其表面氧化严重,导致其浮选困难,药剂耗量大。

(3) 采用泡沫浮选法可以有效地将粉煤灰中的未燃尽碳粒从原灰中分离出来,单因素条件试验确定的最佳工艺条件是:捕收剂的最佳用量为6.0kg/t,起泡剂最佳用量为6.0kg/t,矿浆与药剂作用时间为6min,浮选时间为12min,充气量为180L/h,矿浆浓度为200g/L。在此条件下,尾灰的烧失量低于5%,且精碳的烧失量高于30%,达到了试验要求且符合国家Ⅰ级粉煤灰标准(GB1596—2005),表明浮选法是一种行之有效的脱碳方法。

参考文献:

[1] 尚普咨询行业研究部.2014—2018年中国粉煤灰市场分析及发展趋势预测报告[R].2014.

[2] 余泉茂.利用浮选法从粉煤灰中提碳提高粉煤灰质量的研究[J].南昌大学学报(工科版),2001(9):84-85.

[3] 茅沈栋,李镇,方莹.粉煤灰资源化利用的研究现状[J].混凝土,2011(7):82-84.

[4] 胡宏伟,张馨.粉煤灰中未燃组分及其存在形态的研究[J].科技前沿,2009(4):28-29.

[5] 刘 亮,吕鑫磊,安小强,等.粉煤灰脱碳的试验研究[J].选煤技术,2009(1):10-13.

[6] 印万忠,白丽梅,荣令坤.浮游选矿技术问答[M].1版.北京:化学工业出版社,2012.

[7]WagnerNJ,MatjieRH,SlaghuisJH,etal.Characterizationofunburnedcarbonpresentincoarsegasificationash[J].Fuel,2008,87(6):683-691.

[8]BartonovaL,KlikaZ,SpearsDA,etal.CharacterizationofunburnedcarbonfromashafterbituminouscoalandlignitecombustioninCFBs[J].Fuel,2007,86(3):455-463.

[9] 王立刚,彭苏萍,罗立平.粉煤灰浮选除炭技术优化[J].煤炭科学技术,2001(8):21-23.

[10]尚衍波,张覃.从粉煤灰中回收炭的扩大连续浮选试验[J].矿冶,2004,13(2):24-27.

[11]中国煤炭教育歇会职业教育教材编审委员会.选煤工艺——浮选[M].北京:煤炭工业出版社,2007.

文章编号:1671-1556(2016)03-0062-07

收稿日期:2015-10-08修回日期:2016-03-25

基金项目:国家自然科学基金项目(41373083)

作者简介:张作佳(1986—),男,硕士研究生,主要研究方向为环境科学与工程。E-mail:971817086@qq.com

中图分类号:X773

文献标识码:A

DOI:10.13578/j.cnki.issn.1671-1556.2016.03.011

通讯作者:鲍建国(1963—),男,教授,博士生导师,主要从事水污染控制工程、环境规划与评价、清洁生产方面的研究。E-mail:Bjianguo888@126.com

Experimental Research on Characteristics and Decarburization of DryDischargeFlyAshfromaPowerPlantinTianjin

ZHANGZuojia,BAOJianguo,CHENLei

(School of Environmental Studies,China University of Geosciences,Wuhan 430074,China)

Abstract:Unburned carbon content in fly ash is an important indicator of fly ash grade.In order to improve the utilization level of fly ash and protect the environment,reducing the unburned carbon in fly ash to the maximum extent is one of the most effective and necessary approaches.By using the fly ash from a power plant in Tianjin as the test sample,this paper analyzes the particle size characteristics of the fly ash and the size distribution of the unburned carbon.Based on these,the paper also conducts the decarburization test by flotation method.The test results show that the particle size of the fly ash is very fine,the content of which below 0.045 mm particle size accounts for about 97.02%.Under the condition of capture agent(light diesel oil) dosage 6.0 kg/t,frother(sec-Caprylic alcohol) dosage 6 kg/t,pulp and chemical reaction time 6 min,flotation time 12 min,inflating volume 180L/h and pulp density 200 g/L,the average yield of flotation tailings is 89.5% with the lowest loss on ignition of being 4.8%,which achieves the state standard of I-class fly ash for the loss on ignition(GB 1596—2005).Also under this condition the carbon concentrate can be obtained with the average rate of production of 10.5% and the highest loss on ignition of 41.6% indicating a high comprehensive recovery rate.

Key words:fly ash;size characteristic;flotation test;decarburization;loss on ignition