多层陶瓷电容器应用与可靠性研究

2016-07-19席善斌高兆丰中国电子科技集团公司第十三研究所石家庄050051国家半导体器件质量监督检验中心石家庄050051

彭 浩,席善斌,裴 选,高兆丰,黄 杰(1. 中国电子科技集团公司第十三研究所,石家庄 050051; 2. 国家半导体器件质量监督检验中心,石家庄 050051)

多层陶瓷电容器应用与可靠性研究

彭 浩1,2,席善斌1,2,裴 选1,2,高兆丰1,2,黄 杰1,2

(1. 中国电子科技集团公司第十三研究所,石家庄 050051; 2. 国家半导体器件质量监督检验中心,石家庄 050051)

摘要:多层陶瓷电容器(MLCC)在使用过程中电参数会发生不同程度的退化甚至超差失效,降低了其可靠性。引起失效的原因可分为损耗性失效、过应力失效、内部缺陷失效以及外部缺陷失效四类。基于日常失效分析工作中遇到的多层陶瓷电容器失效问题,结合国内外文献调研资料,首先对多层陶瓷电容器制造工艺进行了分析,然后对烧结裂纹、分层及空洞三种内在缺陷以及使用过程中外部应力引起的装配裂纹、热应力裂纹、弯曲裂纹、银迁移等失效模式及其相应的微观失效机理展开了深入讨论,最后对上述失效提出了相应建议和预防措施。

关键词:多层陶瓷电容器;制造工艺;失效分析;微观机理

引言

电容器是一种储能元件,是电子设备中使用最广、用量最大的电子元件,其产量约占电子元件总量的40 %,广泛应用于隔直、耦合、旁路、滤波、调谐回路、能量转换和控制电路等方面。其中多层陶瓷电容器(MLCC,Multilayer Ceramic Capacitor)是电容家族中最为重要的一员,是当前最为广泛使用的无源器件之一,2008年,陶瓷电容器在整个电容市场中就占据90 %的产额和40 %的产值[1]。因此,了解多层陶瓷电容器基本制造工艺,常见的失效模式和失效机理,对于电容器的正确使用及失效预防具有重要的意义。本文基于日常失效分析工作中遇到的多层陶瓷电容器失效问题,结合国内外文献调研资料,对多层陶瓷电容器制造工艺、失效模式及失效机理深入开展了讨论与分析,对常见失效提出了相应的改善方案和预防措施。

1 MLCC制造工艺

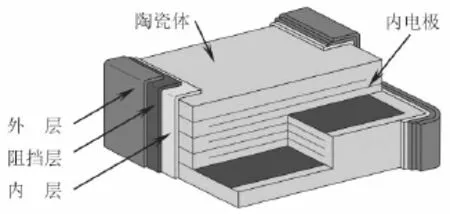

商用MLCC主要采用多层共烧技术,典型结构如图1所示,它是一个由多层平行的陶瓷介电层堆叠所形成的电容器,介电层的上下表面形成电容器的两个极性相反的内电极层。高性能的陶瓷电容器一般选择贵金属Ag-Pd作为内电极材料,端电极相应选择Ag、Ni、Sn分别作为内层、阻挡层和外层电极,也可以选择金属Ni作为内电极材料,端电极的内层、阻挡层和外层电极则依次为Cu、Ni、Sn[2-5]。大的电极面积、薄的介电层以及高的介电常数的组合,使得电容器具有非常高的电容值。

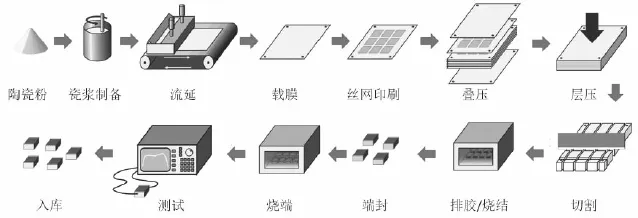

多层陶瓷电容器始于上世纪60年代,并在20世纪80年代得到大力推广、广泛使用。虽然概念简单,但集成了流延、丝网印刷和共烧陶瓷电介质和金属电极等技术的制造过程却具有很大的挑战性。MLCC基本制造工艺如图2所示,首先将陶瓷粉末混合溶剂、分散剂、黏合剂和增塑剂,形成均匀的、悬浊液形态的陶瓷浆料;然后通过流延、载膜工艺形成一层均匀的浆料薄层,通过热风区干燥后(将浆料中绝大部分溶剂挥发)可得到致密、厚度均匀并具有足够强度的陶瓷膜片,膜片厚度一般在10-30μm之间;根据工艺要求,将设计的电极图形借助丝网印刷技术印刷到陶瓷膜片上;在叠压、层压过程中,印刷的膜片需一层层的精确对准,并使层与层之间更加致密、严实的结合;在切割形成独立的电容器生坯后,通过排胶工艺进行高温烘烤,以去除芯片中的粘合剂等有机物质;随后,陶瓷电容器烧结强化使膜片间致密结合,形成具有高机械强度、优良电气性能的陶瓷体;最后通过端封和烧结工艺,将同侧内部电极连接起来形成端电极;经过外观筛选以及电性能测试后的陶瓷电容器就完成了所有的制造工艺可以编带入库了[1]。

图1 多层陶瓷电容器结构示意图

图2 MLCC制造过程示意图

2 MLCC可靠性

电容器主要的电参数为电容值、绝缘电阻、击穿电压以及损耗角正切值。引起陶瓷电容器上述电参数超差失效的原因通常为损耗性失效(Wearout Failure)、过应力失效(Overstress Failure)、内部缺陷(Intrinstic Defects)以及外部缺陷(Extrinsic Defects)引起的失效四类,其中损耗失效是指电容器受到的损伤不断累积超过其材料所能承受的极限值时产生的失效;过应力失效是指单一应力作用在电容器上引起的灾难性失效;由原材料自身缺陷或制造工艺中产生的缺陷引起的失效称为内部缺陷失效;产品制造后受环境应力作用产生的缺陷引起的失效统称为外部缺陷失效。过应力作用在陶瓷电容器上,最终会导致内部缺陷或外部缺陷失效,故下文我们针对损耗性失效、内部缺陷、外部缺陷引起的失效重点开展讨论和分析。

2.1 损耗性失效

引起陶瓷电容器损耗性失效的一个主要失效模式是击穿失效,击穿失效是一个应力不断叠加的过程,首先产生漏电的区域会发生自加热效应,引起材料的绝缘电阻下降,进而引起漏电流的不断增加,最终会在两个相邻的电极间产生漏电通道。依据Mogilevsky和Shirn在陶瓷电容器加速寿命试验一文中提出的公式:

式中,t为时间,V为电压值,T为温度(K),Ea为激活能(~1.3 eV),KB为波尔兹曼常数(8.62×10-5eV/ K)[6,7]。对额定电压50 V的陶瓷电容器来说,在200 V电压值、200 ℃工作温度下产生1 %失效率的时间(t1%)大约为10 h,依据此实验结果可求得电容器工作在25 V电压值、25 ℃工作温度下,产生相同比例失效所需要的时间则长达100年左右。如果采用Rawal和Krishnamani等人研究中获得的激活能(1.8~1.9 eV)来计算的话,电容器使用寿命则可长达350~700年。另外,由于广泛采用“降额使用”(电容器工作电压限制在其极限电压的50 %以下)措施,多层陶瓷电容器使用中一般不会发生损耗性失效。

2.2 内部缺陷引发失效

据统计,在多层陶瓷电容器失效中,绝大多数都是由于内部或外部缺陷引起的。内部缺陷也即在制造过程中引入的缺陷,一般表现为三种形式:烧结裂纹、分层和空洞。

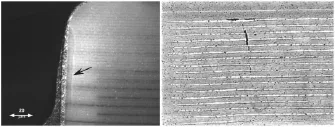

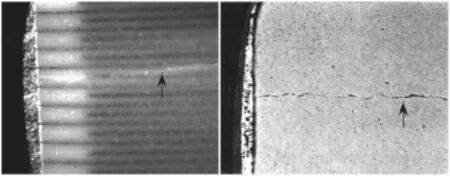

1)烧结裂纹(Firing Cracks):由烧结裂纹导致电容器失效的典型形貌如图3所示,烧结裂纹通常起源于电容器的电极边缘位置,且延展路径一般垂直于电容器内电极层。烧结裂纹主要是由于在电容器制造过程中温度快速下降所导致的。

2)分层(Delamination):电容器内部分层位置不固定,但其延展方向均平行于电容器内电极层,典型形貌如图4所示,分层失效一般发生在制造过程的层压和叠压工艺步骤之后,电容器分层后通常会形成明显的裂缝,且延展面相对比较粗糙。

图3 陶瓷电容烧结裂纹失效形貌

图4 陶瓷电容分层失效形貌

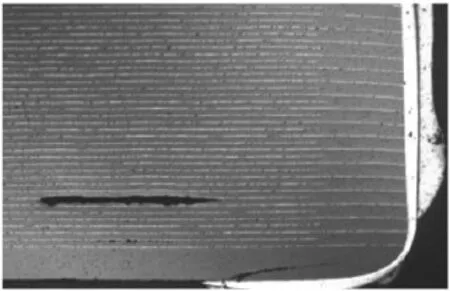

图5 陶瓷电容空洞失效形貌

引起电容器分层的主要原因是制造过程中层压或烧结工艺不当。陶瓷浆料有杂质或制备过程中混入空气,陶瓷膜片间粘接力度不够或存在分层以及内部材料高温下升华均会导致电容器内部产生分层失效。

3)空洞(Voiding):电容器内部典型空洞形貌如图5所示,贯穿两层或多层内电极的小型空洞会在电容器内部形成一个短路漏电通道,虽然不会影响电容值,但却成为潜在的电学缺陷;较大的空洞则会直接导致电容器容值的下降。导致空洞产生的原因主要为制备陶瓷浆料的陶瓷粉受到污染,这种污染即可能是有机材料受到污染也可能是无机材料受到了污染,非优化的排胶工艺也会导致空洞的产生。

含有内部缺陷的电容器很难通过外观检查或X射线检查进行排查,但是借助声学扫描显微镜可快捷、有效地筛选出内部含有空洞或分层的电容器。声学扫描获得的失效电容器典型形貌如图6所示,由于超声检测为无损检测项目,故生产厂家多对电容器全部进行超声检测以剔除内部存在缺陷的电容器。

2.3 外部缺陷引发失效

外部缺陷引起的失效主要包括装配裂纹、热应力裂纹、弯曲裂纹、银迁移等。

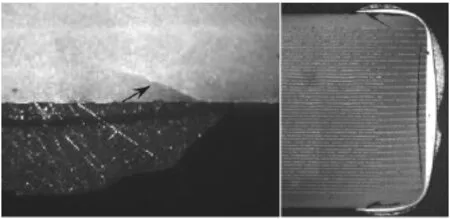

1)装配裂纹(Handing Cracks):装配裂纹一般发生在电容器夹持和装配过程中,典型形貌如图7所示。元件取放机造成陶瓷电容器开裂是由定中爪和真空吸头所引起的。上部定中爪引起的表面破裂,一般会起自或结束于端电极与陶瓷交界处,且这种裂纹一般不会超过陶瓷电容器长度的1/3或1/2;由真空吸头导致的损坏或破裂,一般会出现在电容器与电路板的交界部分,并可能延展到电容器的另一面,且其粗糙的裂痕可能令电容器的底部破损。

2)热应力裂纹(Thermal Cracks):热应力裂纹一般是由于波峰焊、回流焊以及清洁等工艺过程中温度变化过快造成的,这种裂纹一般肉眼很难观察到,恶劣情况下也可形成图8所示的微裂纹。裂纹会从结构最薄弱或机械张力最集中处开始,一般位于端电极和中间陶瓷介质的交界处。产生最大机械张力的地方,一般是在电容器的四角,但开裂的部位通常起源于电容器最脆弱的部位。

陶瓷电容焊接装配过程中应尽量避免采用波峰焊工艺,这是因为其具有非常快的热传输率和温度转变率,容易使电容器形成裂纹。另外,电容器在清洗前,务必确保温度冷却至60 ℃以下,以免快速冷却造成瓷体开裂。选择体积较小、厚度较薄及具有更高断裂韧性介质材料的电容器,及采用具有较小焊盘(降低热传输率)的PCB板均可有效避免热应力引起电容器的裂纹失效。

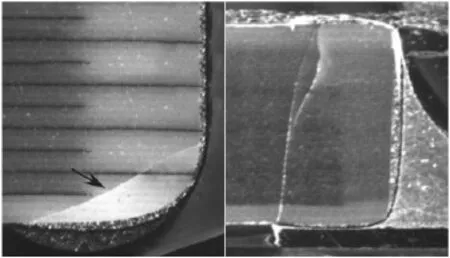

3)弯曲裂纹(Flex Cracks):弯曲裂纹是指陶瓷电容器安装在PCB板后,由于受到挤压、拉伸、弯曲等机械应力导致瓷体产生裂纹或碎裂的现象。表笔测试电容器焊点施加的压力、PCB板安装固定螺母、连接附加卡以及PCB板安装到夹具上或连接其它板卡都会引起PCB板的形变,产生的应力就有一定几率导致电容器产生裂纹,裂纹形貌如图9所示。

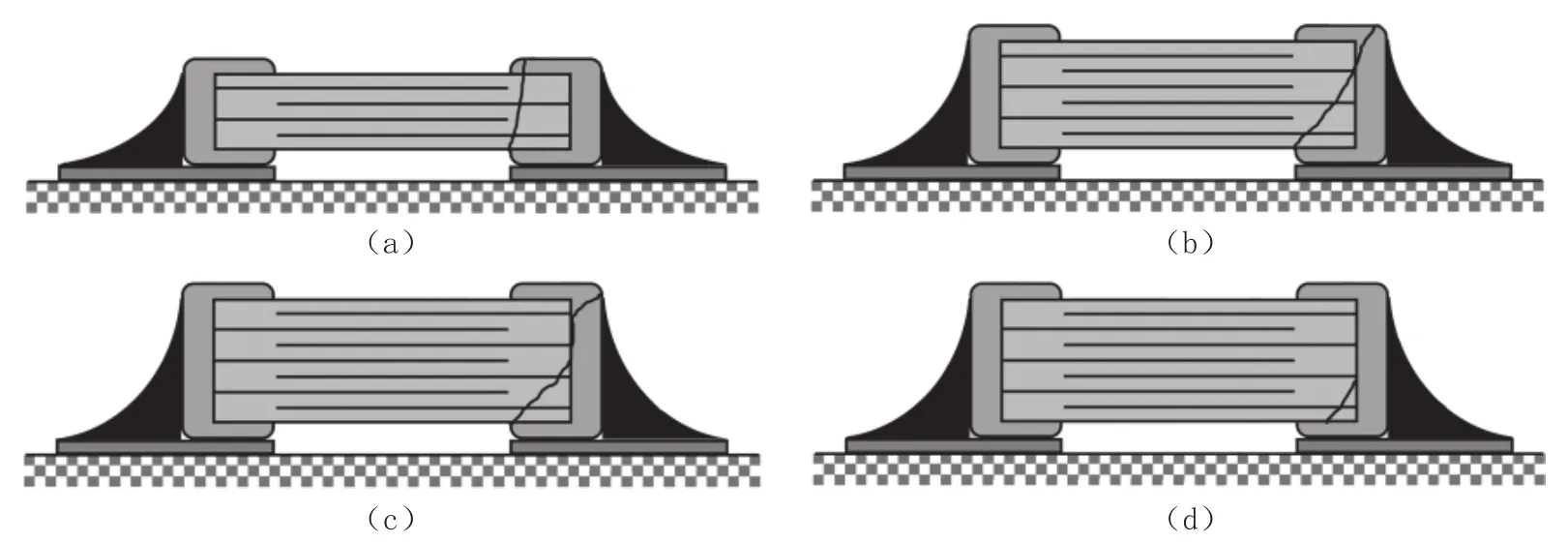

文献给出了不同尺寸和厚度的电容器在板弯曲试验中获得的裂纹位置及形貌如图10所示,其中图(a)至图(d)依次为小尺寸薄层电容器、小尺寸中等厚度电容器、小尺寸较厚电容器以及较大尺寸电容器裂纹形貌。可见,不同尺寸和厚度的电容器在电路板弯曲试验后获得的裂纹位置及形貌均不相同。

图6 声扫显微镜获得的MLCC内部缺陷形貌

图7 装配裂纹失效形貌

图8 热应力失效形貌

图9 弯曲裂纹失效形貌

由于小尺寸电容在电路板弯曲时受到的力矩较小,故器件选型时应尽量选择小尺寸且具有较高断裂韧性的电容器,减小电容器焊盘宽度以增加弯曲半径,必要时选择钽电容代替陶瓷电容器,避免将电容器安装在电路板边缘、孔洞及固定螺钉附近等,均可有效避免电容器受机械应力产生裂纹所引起的失效。

4)银迁移(Silver Migration):MLCC采用Ag-Pd合金制作内电极,端电极由外及内依次采用Sn、Ni、Ag三层金属材料作为外电极、阻挡层和衬底层。在内电极与陶瓷介质烧结过程中,Ag-Pd合金中的Ag会参与陶瓷介质表面的固相反应,在陶瓷介质和银接触处形成界面层。如果陶瓷介质不够致密,银离子不仅能够在陶瓷介质表面发生迁移,而且还能扩散到陶瓷介质内部,引起相邻的内电极层间漏电流增加,严重时甚至可使其完全短路,导致电容器击穿失效。采用高致密程度的陶瓷介质,尽量减少介质内部空洞,避免高温烧结过程中金属Ag电极向陶瓷介质层的热扩散现象,使瓷料烧结致密化,均可有效降低银迁移失效的发生[3]。

图10 电路板弯曲试验中MLCC典型失效模式

3 结论

从日常失效分析遇到的MLCC常见失效问题及文献研究结果不难看出,MLCC内部烧结裂纹、分层和空洞,以及使用过程中外部应力引起的装配裂纹、热应力裂纹、弯曲裂纹、银迁移等是导致MLCC 失效的主要因素。设计人员应根据各类MLCC的特性、考虑产品实际使用性能、应力状况、质量等级要求等,在设计时预留足够的安全余量以确保其工作可靠性,结合降额设计准则选择合适规格的电容器。选择优质的元件供应商,必要的话,选择高可靠性的电容器,优化和控制装配工艺等措施,是提高MLCC可靠性的有效途径。

参考文献:

[1]Ming-Jen Pan Randall, Clive A. A brief introduction to ceramic capacitors[J]. Electrical Insulation Magazine, IEEE 2010, 26(3):44-50.

[2]左如忠, 李龙土, 桂治轮. 可靠性物理银迁移对PMZNT基独石电容器电性能的作用机理[J]. 压电与声光, 2000, 22(3): 154-157.

[3]李世岚, 包生祥, 彭晶,等, 导致MLCC失效的常见微观机理[J]. 电子元件与材料, 2007, 26(5):58-61.

[4]刘锐,陈亚兰,唐万军,等. 片式多层陶瓷电容失效模式研究[J]. 微电子学, 2013, 43(3):449-452.

[5]B.Rawal, K. Krishnamani, and J. Maxwell. Parameters important for surface mount applications of multilayer ceramic capacitors[C]. AVX technical information series,1990.

[6]Minford, W. J. Accelerated life testing and reliability of high K multilayer ceramic capacitors[C]. IEEE Transactions on Components, Hybrids, and Manufacturing Technology, CHMT-5, 1982, 297-300.

[7]Mogilevsky, B. M. and Shirn, G. A. Accelerated life tests of ceramic capacitors[C]. IEEE Transactions on Components, Hybrids, and Manufacturing Technology, CHMT-11, 351-357, 1988.

中图分类号:TN406

文献标识码:A

文章编号:1004-7204(2016)02-0021-05

作者简介:

彭浩(1984-),男,河北无极人,工程师,主要从事半导体器件的测试和可靠性研究工作。

Applications and Reliability Study of MLCCs

PENG Hao1,2,XI Shan-bin1,2,PEI Xuan1,2,GAO Zhao-feng1,2,HUANG Jie1,2

(1. The 13th Research Institute, CETC, Shijiazhuang 050051; 2. National Semiconductor Device Quality Supervision and Inspection Center, Shijiazhuang 050051)

Abstract:The electrical parameters of multilayer ceramic capacitor (MLCC) will be degraded or become to failure severely in the actual application, so the reliability will be degraded too. The cause of the failure can be divided into four parts: wearout failure, overstress failure, intrinsic defects and extrinsic defects. Based on the failure analysis of multilayer ceramic capacitors and the literatures reported home and domestic for reference, the manufacturing process of multilayer ceramic capacitor is analyzed firstly. Then, the failure mechanism of three kinds of intrinsic defects such as firing crack, delamination and void, as well as the handing cracks, thermal cracks, flex cracks and silver migration caused by extrinsic stress is discussed in detail. Finally, the corresponding suggestions and preventive measures of the failure are put forward.

Key words:MLCC; fabrication process; failure analysis; microcosmic mechanism