振动试验螺杆螺纹磨损变形分析

2016-07-19庞家志中国航天科工集团第二研究院二一所北京100854

华 栋,庞家志,祝 捷(中国航天科工集团第二研究院二〇一所,北京 100854)

振动试验螺杆螺纹磨损变形分析

华 栋,庞家志,祝 捷

(中国航天科工集团第二研究院二〇一所,北京 100854)

摘要:目的 振动试验是力学环境试验中的重要组成部分,在固定待试产品时,螺杆是连接振动台台面和产品固定夹具的关键受力部件,目的在于研究振动环境对螺杆螺纹磨损变形的影响。方法 以螺杆的螺纹在使用过程中的形态变化为关注点,通过改变振动量级、螺杆紧固力矩及试验次数等途径,借助图像处理方法,分析了螺纹齿峰的变化规律。结果 通过控制相关变量,振动量级、试验次数等因素对螺纹的磨损程度影响较小,而紧固力矩对螺纹的磨损程度影响突出。结论 在振动试验中,较大的紧固力矩可引起螺杆螺纹发生明显磨损及变形,是螺杆螺纹发生机械损伤的主要因素。

关键词:螺纹变形;振动量级;紧固力矩;图像处理

引言

力学环境试验中,振动试验是检验产品可靠性水平的重要试验项目,对产品的质量保证具有关键作用。在振动试验中,受试产品通过试验夹具与振动台台面进行连接,而螺杆是实现夹具与产品连接的必要组成部分。一个良好的振动系统对试验夹具及螺杆连接有着较高的要求[1,2,3,4],其连接质量的好坏对试验系统的振动传递特性具有直接影响[5]。在工程应用中,螺栓的使用会随着其使用次数的增加而产生磨损和变形,并引起螺栓承载能力的下降,严重的会造成质量事故的发生[6,7,8,9]。在振动环境中,螺杆的失效与长期的疲劳载荷作用有关,在细观上则表现为螺杆与螺母之间螺纹的接触疲劳问题或摩擦问题。实际上,接触疲劳问题及摩擦问题一直是工程中失效问题的关注热点[10,11,12],因而在加工工艺中,对螺杆螺纹规格及表面处理均有着严格要求。此外,螺杆失效同时与其外部承载及紧固预紧力密切相关[14,15],在相同的固定方式下,不同的振动量级及紧固力矩均会引起螺杆受力状态的改变。在本文的研究中,通过借助CMOS相机对不同使用阶段的螺杆螺纹进行观察,并利用Matlab图像处理的方法,对螺杆螺纹的齿峰曲线进行提取,最终通过分析齿峰曲线的变化形态,给出了影响螺纹变形的关键因素。

1 试验方法

1.1 工装的安装及固定

试验所用螺杆为长120 mm的M10双头螺纹螺杆、试验工装重为10 kg的铝镁合金框架结构(如图1所示)、振动台为东陵ES-20电动振动台,试验时使用扭矩扳手将试验工装通过螺杆固定在振动台台面上。

1.2 试件分组及试验条件

试验采用6个试件,每2个试件分为一组,分别进行常规量级、加强紧固力矩和加强量级的试验,试件分组信息如表1所示。

图1 试验所用螺杆及工装

表1 试件分组及所对应的试验条件

1.3 数据采集及处理

每次紧固螺栓时记录所用扭矩大小,并在每次振动前及振动后对螺杆螺纹进行图像观察和采集,试验所用CMOS相机及其所采集的典型螺纹图像如图2所示。

为避免螺纹表面附着的灰尘杂质对螺纹表面清晰度的影响,在图像采集前对螺栓表面进行清洗、烘干等处理。在图像处理时,仅分析螺杆固定时与螺母啮合的关键区域,并对选取区域进行消噪、平滑及二值化处理,最后通过提取图形边界得到螺纹的齿峰曲线(图3)。

图2 采集图像用CMOS相机及采集的螺纹图像

图3 齿峰曲线

2 试验过程及结果分析

2.1 振动量级对螺杆齿峰曲线的影响

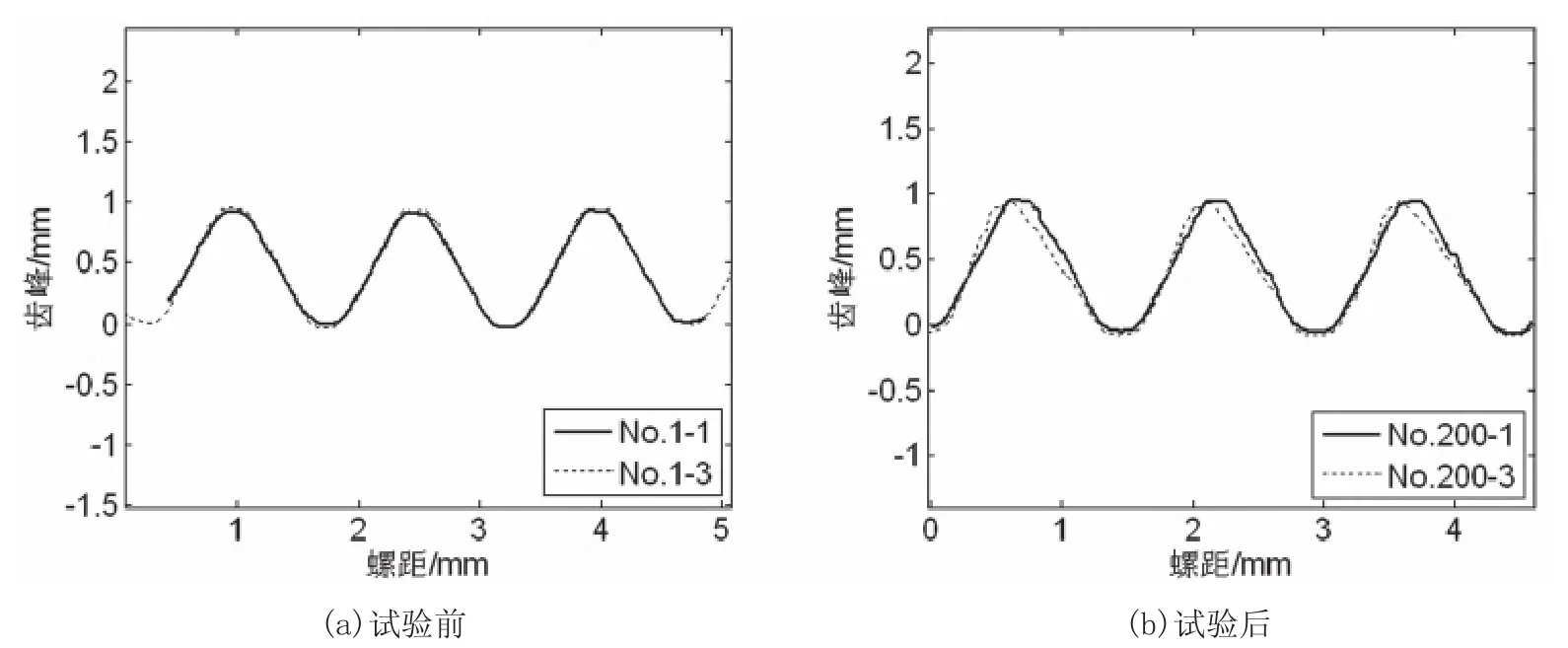

试验选取的常规量级及加强量级的试验条件如表1,固定工装时使用的常规紧固力矩为26 N·m。在试验的不同阶段,即试验前、试验200次后,分别对螺纹进行分析,得到的1#及5#试件的对比试验结果如图4所示。

由图4(a)知,在试验前1#与5#的齿峰曲线基本重合,由此可以排除由试件加工问题而引起的额外误差;在进行200次试验后,试件的螺纹仍旧基本重合(图4(b))。在试验中,1#试件的振动量级为6.06 g,5#试件的振动量级为17.15 g,量级相差约2.8倍,而两者螺纹磨损程度基本相同,由此说明振动量级对螺纹变形的影响并不明显。

2.2 紧固力矩对螺杆齿峰曲线的影响

螺杆作为试验工装与振动台台面的连接件,为使振动波形不失真的传递到工装,必须使用适当的紧固力矩。在长时间的振动过程中,较小的紧固力矩会引起工装固定的松弛,进而影响到振动波形的传递。理论上较大的紧固力矩会提高振动系统的刚性连接,进而保证振动能量的有效传递;然而过大的紧固力矩会导致螺杆过载情况的产生,当紧固力矩产生的拉伸应力大于螺杆的抗拉强度时,则会导致螺杆断裂。在工装的固定过程中,紧固力矩的维持主要取决于螺母与螺杆间阴阳螺纹的静摩擦力,且两者成正比例关系。因而在紧固螺杆时,螺纹必然会因为紧固力矩的反复作用而增加磨损,进而消耗螺杆使用寿命。

图4 1#、5#试件的齿峰曲线

图5 1#、3#试件的齿峰曲线

为探讨不同紧固力矩对螺纹变形的影响,在与编号为1#、2#的螺杆相同的试验环境及固定方式下,对3#、4#试件进行200次的加强力矩(50 N·m)振动试验。试验前、试验进行200次的1#、3#试件试验结果如图5所示。

由图5可知,在试验前,由于1#、3#试件均为未使用的崭新试件,两试件的螺纹曲线基本重合,并没有发现加工缺陷或螺纹变形。试验进行200次后,相对于1#试件,3#试件发生了更为明显的磨损,齿峰变得更加“锐化”,其齿峰也出现了一定程度的倾斜。由此说明,使用较大的紧固力矩不仅更容易引起螺杆螺纹的磨损,同时会导致螺纹齿峰的倾侧变形。

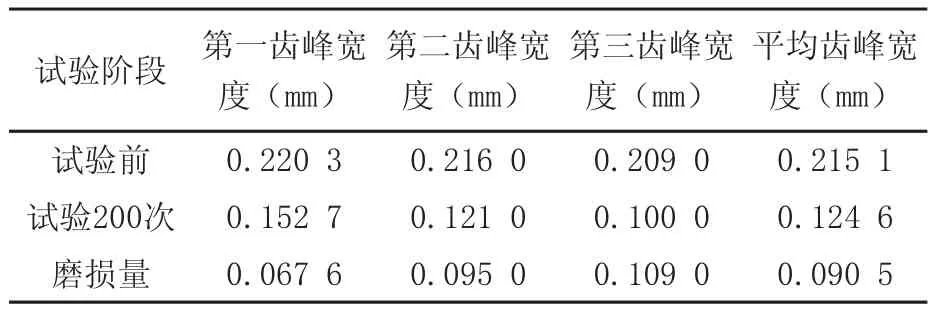

图6及表2为在常规量级加强力矩情况下3#试件在不同阶段螺纹的磨损变形情况。由图表数据可知,螺杆使用200次后,螺纹齿峰发生了明显的磨损,齿峰宽度平均磨损量为0.090 5 mm,而试验前螺杆螺纹的齿峰宽度平均为0.215 1 mm,也即仅经过200次试验,在大力矩作用下螺纹的齿峰宽度磨损了近0.5倍,由此可知大力矩对螺纹造成的损伤不容忽视。

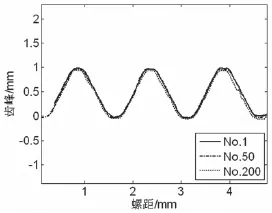

2.3 试验次数对螺杆齿峰曲线的影响

图7为在常规量级及常规力矩情况下1#试件在不同试验阶段的螺纹变化情况,由图观察可知,试件螺纹在试验前后并没有发生明显变化,在螺纹齿峰的表面仅出现了轻微的磨损。由此说明,在常规量级及常规力矩作用下使用次数对螺纹的变形并没有显著影响。

图8为在常规力矩加强量级情况下6#试件在不同试验阶段的螺纹变化情况,有图观察可知,加强量级后,螺纹齿峰的磨损程度并没有随试验次数的增加而出现明显变化,仅出现了微量的磨损。

通过以上试验结果可知,振动试验中,螺杆螺纹的磨损与紧固时所使用的紧固力矩大小密切相关,较大的紧固力矩会导致螺纹发生明显损害。由实际分析可知,这种损害来源于螺杆与螺母间相对运动产生的摩擦作用,较大的力矩会使螺纹间啮合压力增大,同时由于振动量级引起的力的叠加作用,当啮合力超过了螺纹材料的塑性极限时,则会导致螺纹的变形,另一方面由于振动时的摩擦作用,使螺纹的磨损程度进一步加深。

表2 振动试验加强紧固力矩下3#试件螺纹齿峰的变形

图6 加强力矩下3#试件在试验前及第200次的齿峰曲线

图7 1#试件在试验前、第50次及第200次的齿峰曲线

图8 6#试件在试验不同阶段的齿峰曲线

3 结论

本文对振动条件下固定力矩、振动量级、使用次数等关键因素对螺杆螺纹的磨损变形进行了试验研究,结果表明:

1)在同样的固定方式下,使用常规力矩对螺杆进行常规量级的试验,在进行的200次试验中,螺母对螺杆螺纹仅存在轻量磨损;保持相同的固定方式及力矩大小,加大将近3倍振动量级,经过相同次数的试验,螺纹的磨损程度并没有随之增加,因而使用次数、振动量级不是影响螺纹磨损变形的主要因素。

2)保持相同的固定方式及试验量级,对螺杆加大一倍的紧固力矩,经过相同的试验次数,螺杆的磨损程度显著增加,螺杆齿峰宽度平均磨损接近0.5倍,螺纹形态发生明显倾斜。较大的紧固力矩可引起螺杆螺纹发生明显磨损变形,因而在进行振动试验实际操作时,应注意所使用的紧固力矩大小。

参考文献:

[1] 周金林,付晨晖,刘旭琳.振动试验夹具设计方法研究[J].装备环境工程, 2012,9(6):135-139.

[2] 于韶明,卫国,杨峰,等.振动试验夹具设计与实践[J].装备环境工程, 2014,11(2):81-86.

[3] 吴瑞轩.振动夹具的测试方法研究[J].装备环境工程, 2010, 7(6): 252-263.

[4] 夏江宁.振动试验夹具设计的疲劳分析[J].装备环境工程, 2010, 7(6): 264-266.

[5] 赵登峰,曾国英.振动环境中螺纹联接松动过程的研究[J].振动与冲击, 2010, 29(10):175-178.

[6] 关文秀, 江涛.连接螺栓断裂失效分析[J].失效分析与预防, 2013, 8(5):282-286.

[7] 童惠荣,姚磊,唐超霞.船用柴油机贯穿螺栓失效分析[J].机电环境工程, 2013,42(12):99-102.

[8] 张军,温宝峰,赵江涛,等.风力发电机塔紧固用高强度螺栓断裂失效分析[J].理化检测, 2014,50(12):933-935.

[9] 张金,邹定强.某地铁用锚固螺栓断裂原因分析[J].机械, 2015, 5(40):71-73.

[10] 曹世豪,江晓禹,文良华.轴重和摩擦力对轮轨接触疲劳的影响[J].表面技术, 2013,42(6):10-14.

[11] 乔其光,乔正阳,全革,等.MJ螺纹的耐冲击特性及承载优势[J].装备环境工程, 2013, 10(2):129-131.

[12] 李增松,李彬,阴研.机械摩擦状态监测技术研究现状[J].表面技术, 2014,43(2):134-141.

[13] 肖子恒,李维荣.由振动引起的螺栓连接预紧力松脱的数学模型[J].机电产品开发与创新, 2011,24(4):7-9.

[14] 钟杰,吕杏梅,赵萍,等.风力发电机组螺栓紧固力与疲劳寿命研究[J].机械制造, 2014,43(6):63-65.

[15] 周湘衡,廖晓玲.高强度螺栓预紧力与螺纹表面摩擦系数的关系[J].有色设备, 2014,5:18-21.

中图分类号:V19

文献标识码:B

文章编号:1004-7204(2016)02-0005-05

作者简介:

华栋(1982-),男,江西人,学士,工程师, 主要从事环境试验、可靠性试验等方面的研究。

庞家志(1986-),男,安徽人,硕士,工程师, 主要从事力学环境试验方面的研究。

祝捷(1977-),女,新疆人,硕士,工程师, 主要从事环境试验、可靠性试验等方面的研究。

Analysis of the Wear and Deformation of the Screw Thread in Vibration Test

HUA Dong, PANG Jia-zhi, ZHU Jie

(Institute 201 of the Second Academy of China Aerospace Science & Industry Corp., Beijing 100854)

Abstract:Objective Vibration test is an important part in mechanical environment test. And the screw is the key component in connection the products and the shaking table during the test. The objective of the paper is to investigate the influence of the vibration test on the wear and deformation of the screw. Method By changing the vibration level, tightening torque and the times of the test, the deformation of the screw thread is concerned, and the regular of the screw deformation is analyzed by the method of image procession. Results The results show that the vibration level and the times of the test have less impact on the screw wear and deformation, but the tightening torque has more. Concluussiioonn In vibration test, the larger tightening torque is the major influence factors which result in the obvious wear and deformation of screw.

Key words:screw deformation; vibration level; tightening torque; image procession