基于单缝法研究拉伸速率对织物撕裂曲线的影响

2016-07-18程浩南

程浩南

(1.江西服装学院,江西南昌330201;2.江西省现代服装工程技术研究中心,江西 南昌330201)

基于单缝法研究拉伸速率对织物撕裂曲线的影响

程浩南1,2

(1.江西服装学院,江西南昌330201;2.江西省现代服装工程技术研究中心,江西 南昌330201)

摘要:选用3种不同规格的织物,利用单缝法对织物进行抗撕裂性能测试,其中只调整了拉伸速率的大小,其它条件不变。对整个实验过程中实测试数据进行分析总结,结果显示:织物在被撕裂的过程中拉伸速率对撕裂曲线会产生一定的影响,且不同撕裂曲线类型产生的影响不同,同一类型撕裂曲线由于撕裂方向不同产生的效果也不同。特别是当织物的经纬密度较大,且纱线强力不匀率较低,产生的是均匀撕裂曲线,其与常见撕裂曲线和集束撕裂曲线相比,受到拉伸速率的影响最小。

关键词:单缝法;拉伸速率;撕裂曲线

服装面料在穿着和使用过程中,当织物受到集中负荷作用时会出现被撕裂的现象,这直接影响服装面料的使用寿命和外观。有许多学者在织物抗撕裂方面做出了大量的研究[1]:储才元、陈峰对舌形法、梯形法两种不同类型的撕裂破坏机理作了分析,得到了单缝法和梯形法撕破强力的理论表达式;刘宏伟运用数学理论结合力学方法对织物的撕裂机理进行了探讨,揭示了织物撕裂现象的实质,同时分析了纤维材料、纱线性能和织物组织等对织物撕裂强度的影响,得出影响织物撕裂强度的因素;马倩、王可利用商业用有限元软件ABAQUS模拟采用单缝撕裂法对不同织物进行抗撕裂测试,得到撕裂三角区的最终破坏形态和织物的撕裂载荷——位移曲线,且有限元模拟的织物撕裂三角区的最终破坏形态及织物的撕裂载荷—位移曲线与试验结果有很好的一致性,可以利用有限元软件设计、生产具有高撕裂强度的织物。但是,有关织物撕裂的研究大多集中在撕裂原理和测试方法改进方面[2-8],有关织物抗撕裂性能测试过程中,拉伸速度对撕裂曲线影响的研究却鲜有报道。

根据织物在基于单缝法撕裂法进行抗撕裂实验过程中会因为纱线的滑动、撕裂三角区纱线的聚积量以及非拉伸系统纱线从织物中抽出的情况不同,将产生的撕裂曲线根据峰形不同分为均匀撕裂曲线、常见撕裂曲线和集束撕裂曲线三大类[9]。本实验采用单缝撕裂法对不同规格的织物进行抗撕裂性能的测试,探讨拉伸速度对不同类型撕裂曲线影响,为织物撕裂曲线分析的进一步研究提供理论参考。

1 实验

1.1实验材料

本实验选用3种不同规格的实验材料,具体规格见表1。

表1 实验材料的规格

1.2实验仪器及实验步骤

实验仪器:电子织物强力仪 (山东莱州电子仪器有限公司)。

参照国家标准 《GB/T3917.2-2009纺织品织物撕破性能第2部分:裤形试样 (单缝)撕破强力的测定》中所规定的试验参数进行设置。

实验步骤:

(1)实验材料的准备,每种织物经、纬向各取5块试样。织物取样具体尺寸:长 (200± 2)mm,宽50mm。

(2)在温度为 25℃,湿度为 65%的恒温实验室进行实验。

(3)将拉伸试验仪的隔距长度设定为 100 mm。

(4)将试样的每条裤腿各夹入一只夹具中,切割线与夹具的中心线对齐,试样的未切割端处于自由状态。注意保证每条裤腿固定于夹具中使撕裂开始时是平行于切口且在撕力所施的方向上。试验不用预加张力。

(5)开动仪器,设定拉伸速率分别为50 mm/min、100mm/min、150mm/min和200mm/ min,将试样持续撕破至试样的终点标记出。隔距每增大0.05mm记录一次跟踪力值,最后在Excel中输出数据。

2 实验结果与分析

2.1拉伸速度对均匀撕裂曲线的影响

出现均匀撕裂曲线的织物在撕裂过程中纱线滑移距离很小,纱线断裂的过程接近于逐根断裂,撕裂曲线较为紧密均匀,且撕裂峰的波动范围也相对较小。通过对实验测试结果进行分析,1#织物在撕裂过程中产生的是均匀撕裂曲线。

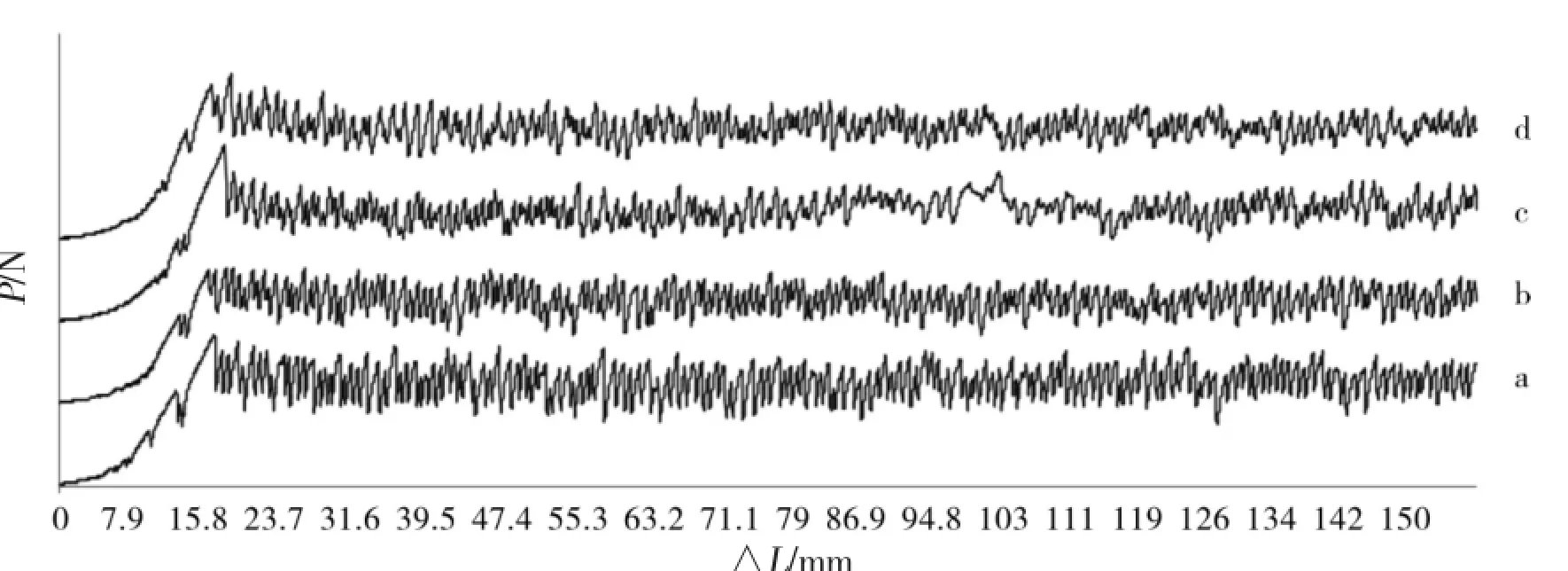

2.1.1不同拉伸速率下经向撕裂曲线

图1为1#织物经向撕裂曲线。其中,a表示拉伸速率50mm/min下的撕裂曲线,b表示拉伸速率100mm/min下的撕裂曲线,c表示拉伸速率150mm/min下的撕裂曲线,d表示拉伸速率200mm/min下的撕裂曲线。为了便于同种织物在不同拉伸速率下撕裂曲线的对比,在图中对速率为 100mm/min、150mm/min、200mm/ min的撕裂曲线的纵坐标平行上移。

图1 1#织物经向撕裂曲线

从图1中可以看出拉伸速率的变化对1#织物经向撕裂破坏的影响较小,撕裂曲线间没有明显的差异。这是因为1#织物的纬密较大,纱线的细度小,纱线的强力不匀率较小,在织物拉伸过程中,不断的提高拉伸速率,纬纱的滑动距离都很小,没有明显变化。

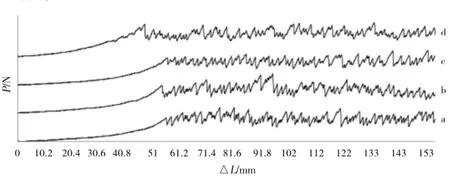

2.1.2不同拉伸速率下纬向撕裂曲线

图2为1#织物纬向撕裂曲线,从图中可以看出纬向撕裂曲线较经向撕裂曲线均匀撕裂特征更为明显,拉伸速率对撕裂曲线的影响更小,曲线中不属于撕裂峰的曲线波动很少。这是因为在织物纬向撕裂拉伸过程中,经纱由于密度较大,纱线之间的摩擦作用较强,在被拉断的过程中不容易产生滑移,拉伸速率不断提高并没有改变这一趋势。

图2 1#织物纬向撕裂曲线

2.2拉伸速度对常见撕裂曲线的影响

常见撕裂曲线是织物在撕裂过程中纱线有一定程度的滑动,纱线在撕裂三角区部分会出现一定量的聚积,部分纱线是逐根断裂,也会出现少量束纱线的断裂,撕裂曲线不规则。实验测试结果显示:2#织物在撕裂过程产生的是常见撕裂曲线。

2.2.1不同拉伸速率下经向撕裂曲线

图3为2#织物经向撕裂曲线。从图中可以看出撕裂曲线前部分的上升段较长,这表明织物经向弹性伸长较大。对比图中 a、b、c和d四条撕裂曲线,可以看出拉伸速率的变化对撕裂破坏的影响较小,撕裂曲线间差异较小。

图3 2#织物经向撕裂曲线

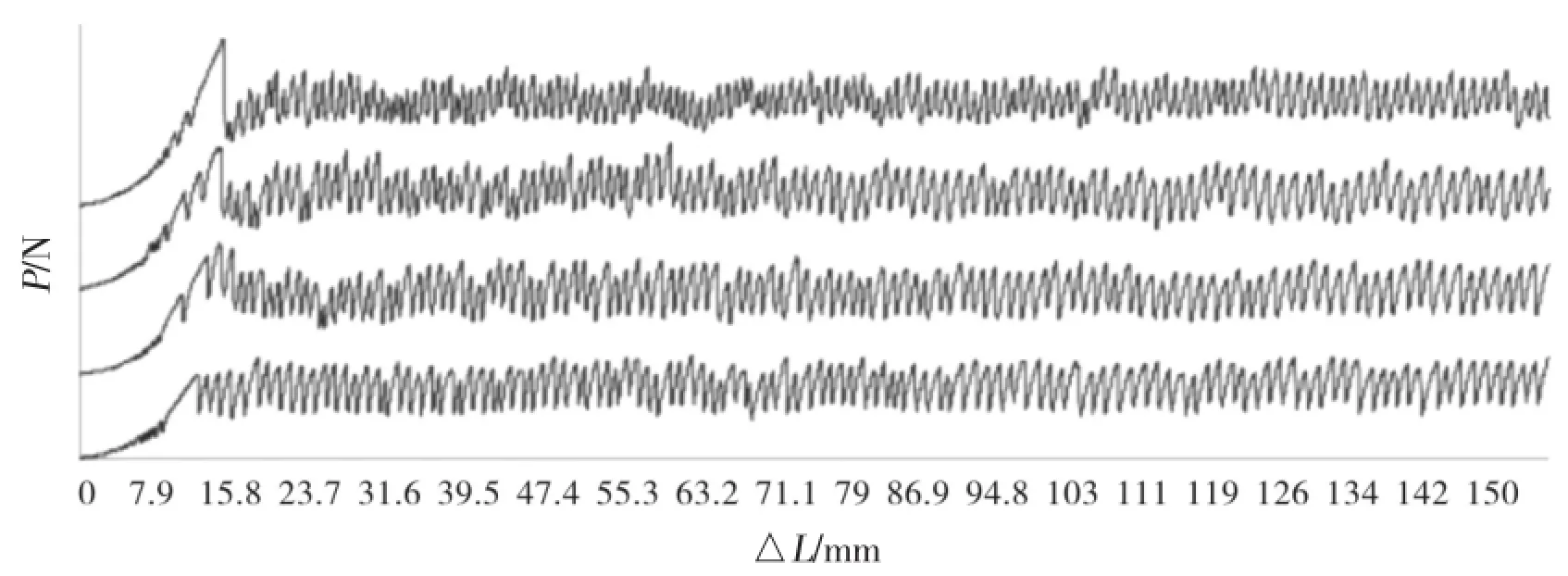

2.2.2不同拉伸速率下纬向撕裂曲线

图4为2#织物纬向撕裂曲线,从图中可以看出纬向撕裂曲线较经向撕裂曲线常见撕裂特征更为明显,曲线中不属于撕裂峰的曲线波动很少,且不同拉伸速率下纬向撕裂曲线与经向撕裂曲线相似。拉伸速率的改变对此类织物撕裂性能影响较小。

图4 2#织物纬向撕裂曲线

2.3拉伸速度对集束撕裂曲线的影响

织物在撕裂过程中受到作用力的纱线有明显滑动,纱线在撕裂三角区域大量聚积,并且非拉伸系统纱线会出现从织物中抽出的现象,伴随着出现较多束纱线的断裂,撕裂曲线由一系列的小峰间或几个大峰构成,峰与峰之间的差异很大,这就产生了集束撕裂曲线。实验测试结果显示:3#织物撕裂过程产生的是集束撕裂曲线。

2.3.1不同拉伸速率下经向撕裂曲线

图5为3#织物的经向撕裂曲线。从图中可以看出,拉伸速率的变化对撕裂破坏有着明显的影响,撕裂曲线差异很大,拉伸速率越小,纱线在撕裂三角区聚积量越多,纱线越容易从织物中被抽拔出的现象越明显,最大撕裂强力也就越大;相反,拉伸速率越大,纱线在撕裂三角区聚积量也就越少,纱线越容易从织物中被抽拔出的现象越少,最大撕裂强力越小。

图5 3#织物经向撕裂曲线

2.3.2不同拉伸速率下纬向撕裂曲线

图6为3#织物的纬向撕裂曲线。从图中可以看出,织物纬向撕裂曲线属于常见撕裂曲线的范畴,且拉伸速率对织物撕裂强力影响较小。

图6 3#织物纬向撕裂曲线

3 结论

(1)织物在被撕裂的过程中拉伸速率对撕裂曲线会产生一定的影响,且不同撕裂曲线类型产生的影响不同,同一类型撕裂曲线由于撕裂方向 (经向和纬向)不同产生的效果也不同。

(2)特别是当织物的经纬密度较大,且纱线强力不匀率较低时,产生的是均匀撕裂曲线,其与常见撕裂曲线及集束撕裂曲线相比,受到拉伸速率的影响最小。

参考文献

[1] 董洁,孙润军,来侃.纯棉织物撕裂性能测试分析 [J].西安工程大学学报,2013,27(3): 326-329.

[2] 姚穆.纺织材料学 [M].北京:中国纺织出版社,2009:25-78.

[3] 邓丽丽,吕丽华,姜红.机织物撕裂破坏机理及其影响因素[J].大连轻工业学院学报,2004,23(1):63-65.

[4] 姚澜,吴坚.机织物撕裂强力的测试方法分析 [J].大连轻工业学院学报,2001,20(3):221-224.

[5] 刘晓丹,侯维岩,李锐君,等.织物撕裂性能检测准确性研究 [J].上海纺织科技,2010,38 (9):6-8.

[6] 姜启钢,陈旭炜,李毓陵,等.芳砜纶织物的撕破性能研究 [J].产业用纺织品,2007(2):26 -28.

[7] 王婷,安红.棉型服装面料撕裂性能预测分析 [J].江苏纺织,2005(6):36-39.

[8] CHENMei-yu,LAIKan.Predictingslippage performancebytearingpropertyofwovenfabric [J].纺织高校基础科学学报,2014,27(1): 38-44.

[9] 程浩南.剪切作用下棉织物撕裂曲线分类的研究[J].山东纺织科技,2015(5):8-11.

中图分类号:TS101.2文献标识:A

doi:10.3969/j.issn.1672-500x.2016.02.002

文章编号:1672-500X(2016)02-0005-05

收稿日期:2016-03-22

作者简介:程浩南 (1986-),男,河南周口人,硕士,助教,研究方向为纺织材料改性及测试技术的改进。

RESEARCH ON FABRIC TEARING PEAK DIGITIZED DISCRIMINATION BASED ON MATLAB

CHENG Hao-nan1,2

( 1. Jiangxi Institute of Fashion Technology, Nanchang Jiangxi 330201, China; 2. Jiangxi Provincial Modern Research Center of Clothing Engineering Technology, Nanchang Jiangxi 330201, China )

Abstract:Three different experimental fabric materials, by electronic fabric strength tester to test the specimen single slit fabric tear strength, which only resized the stretch rate, the other conditions remained unchanged, then summarized the real test data in experiments. The results show that, during tearing stretching rate will have some influence on the tear curve, different tear curves generate different effect, same tear curves can also generate different effect when different tear directions are different. Especially when a large thread count fabric, yarn strength and low unevenness, the resulting curve is even torn, as compared with the curve and the cluster common tear curve which affected by the stretching rate are minimized.

Keywords:single-rip tear, stretching rate, tearing peak