一起定柱式旋臂起重机事故案例分析

2016-07-15黄文和

李 博 邱 郡 梁 骁 黄文和

一起定柱式旋臂起重机事故案例分析

李 博 邱 郡 梁 骁 黄文和

(上海市特种设备监督检验技术研究院 上海 200333)

摘 要:通过对事故现场勘查,检验测试了失效部件的焊接状况,验证计算了焊缝强度,分析了断口及焊缝微观组织的状态,多维度展开事故调查分析并获得结论。

关键词:定柱式 旋臂起重机 事故分析 焊缝 强度

1 事故情况概述

2014年,某市石材有限公司生产车间内,一台1t定柱式旋臂起重机在吊运一片大理石板材过程中,起重机悬臂梁从立柱上脱落后坠落地面,砸中其下方一名操作该起重机的作业人员致其死亡。

2 设备基本情况

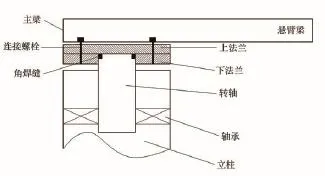

该定柱式旋臂起重机在事故中解体,实物样式及基本结构见图1,该事故起重机主要结构由立柱和悬臂梁构成,悬臂梁依靠上、下回转组件绕立柱回转,起升机构为带有小车行走机构的钢丝绳电动葫芦,钢丝绳电动葫芦可沿悬臂梁工字钢下缘水平运行。其额定起重量为1t,起升机构为钢丝绳电动葫芦、手电门控制,回转机构为人力驱动。据查,该起重机未经法定监督检验,制造单位及相关设备出厂信息不详。

图1 与事故起重机同型的柱式旋臂式起重机

3 事故现场勘查情况

根据现场勘查,事故发生后,起重机悬臂梁与立柱分离,立柱仍保持直立状态,悬臂梁坠落地面(见图2),电动葫芦置于悬臂梁端部。地面散落碎裂的石板并遗留血迹(见图3)。

图2 起重机悬臂梁与立柱分离 图3 事故中的人员伤害和物损

该起重机立柱顶部留有回转立轴,直径约106mm,轴上端约20mm高处可见上下两道残余焊接断口(见图4)。悬臂梁与立柱连接的上、下回转组件均伴随悬臂梁共同坠落地面。其中,上回转组件在悬臂梁回转端留有上、下两片法兰,法兰之间采用四根螺栓连接,螺栓连接未失效(见图5)。下回转组件为两个角对称布置的绕立柱回转的滚轮,未见损坏和异常(见图6)。上回转组件结构示意图如图7所示。上回转组件中的下法兰中心孔顶面可见连续周向(环形)手工焊缝断口(见图8),其背面可见间断分布的点焊断口(见图9),两道焊缝断口与立柱回转立轴上焊缝断口(见图4)对应。

图4 回转立轴上两道残余焊接断口

图5 上回转组件两片法兰

图6 下回转组件两个滚轮

图7 上回转组件结构示意图

图8 下法兰顶面连续焊缝

图9 下法兰背面圆周点焊

4 焊接状况测试和分析

选取下法兰并对其连接焊缝进行失效分析可知:

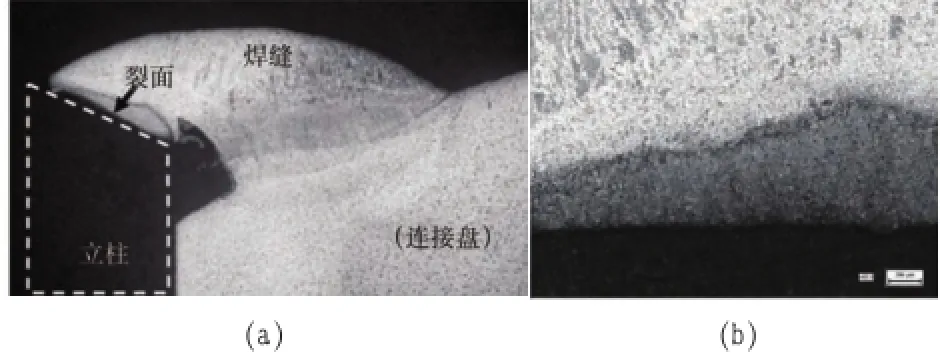

1)由宏观及金相分析可见,连接盘与立柱轴焊缝区的有效厚度很窄,约在2.2mm~4.2mm之间,会影响立柱与连接盘件的结合强度。

2)由宏观及微观组织分析可见,焊缝区存在焊接缺陷:未熔合、夹渣等,尤其局部与支撑轴间的焊缝熔合区出现硬化相(见图10),熔合区组织中硬化相区域与相邻的塑性合金相区域的界面,则会由于两者之间的塑性差异较大,而在外加载荷和内在应力集中的双重影响下萌生裂纹,最终会影响焊缝区的有效强韧性。

图10 法兰后半孔斜向裂纹区法向截面低倍下组织分布形貌(图b为图a中裂面组织放大图)

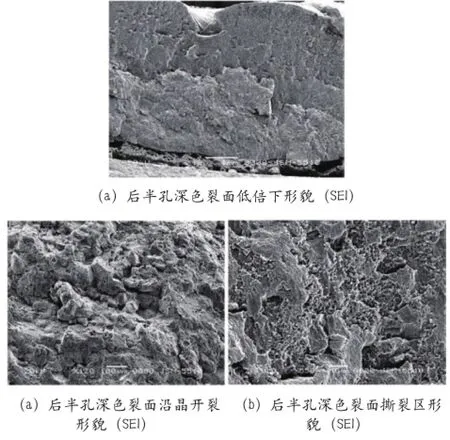

3)由裂面的宏观及微观分析可知,焊缝的开裂主要为过载性开裂(见图11),断口呈现以脆性解理为主,同时伴随有少量韧窝特征的复合形貌,同时需要指出的是,并不排除断裂前在后半孔区有局部先期开裂的可能(见图12)。

图11 法兰孔内壁及焊缝开裂形貌

图12 法兰孔后半孔开裂断口微观形貌

4)由连接盘轴孔内壁表面形貌还可推断:连接盘的孔与立柱轴之间的配合为非紧密配合(见图7),会对焊缝造成附加力矩,增加诱发焊缝开裂的几率。

5 焊缝强度验证计算

5.1法兰内孔环形角焊缝静强度计算

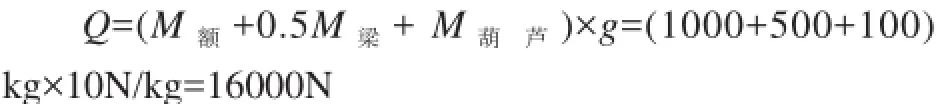

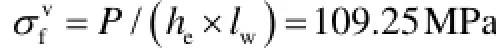

对起重机悬臂梁隔离体进行受力分析,示意图如图13所示。图13中:

式中:

Q——挂钩端静拉力(折算);

M额——起重机额定载荷;

M梁——悬臂梁自重;

M葫芦——电动葫芦自重。

根据结构模型力矩平衡及相关力矩长度尺寸,可计算图13中水平力T=80000N。

根据结构模型静力平衡条件,可得P=T,N=Q。

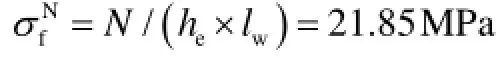

法兰内孔环形角焊缝同时承受轴向力N和切向力P的作用,N和P各自对环形角焊缝产生相对应方向

式中:

he——焊缝有效厚度,根据前文焊接状况测试和分析情况,取最小值2.2mm(焊缝最薄处);

lw——焊缝计算长度,取lw=πd,d为法兰内孔直径106mm。

在轴向力N和切向力P共同作用下的焊缝合成应力σf(计算值)为:

式中:

取正面角焊缝强度增大系数βf=1.0。

图13 悬臂梁隔离体受力分析示意图

5.2焊缝强度计算验证

通常情况下,用E43系列焊条对Q235钢进行手工焊,焊接强度设计允许值wff为170MPa。根据上文焊缝合成应力σf(计算值)的计算结果,同时考虑到该焊缝多处存在未熔合、夹渣和硬化异相等严重焊接缺陷及部分先期开裂,因而事故发生前,焊接强度实际允许值fw实难以达到理论值=170MPa,且σf(计算值)与存在较大差距。另一方面,由于法兰轴孔配合间隙以及下回转组件支撑滚轮存在的绝对误差所引起的附加弯矩作用,在悬臂梁满载的服役过程中,焊缝截面的实际载荷应力σ实应大于计算合成应力σf(计算值)。故综合考虑这两方面因素,验证可证明焊缝因强度不足发生过载破坏。

6 事故原因分析

综合现场勘查、焊缝检测和焊缝强度验证计算结果,法兰内孔环形角焊缝存在未熔合、夹渣、焊缝金相组织存在马氏体等脆性组织成分等诸多缺陷,加上法兰轴孔配合间隙以及下回转组件支撑滚轮形位公差引起的附加弯矩影响,法兰内孔环形角焊缝因强度不足发生过载破坏。当法兰内孔环形角焊缝发生过载破坏以后,法兰与中心转轴之间的连接只剩下20mm配合长度、性质为松配合的轴孔配合,再无其它止脱装置阻止法兰从中心转轴上滑脱,从而导致悬臂梁坠落。

7 事故结论

本起事故的发生与法兰内孔圆周角焊缝撕裂破坏有关,造成悬臂梁坠落,致使作业人员被砸。就事故起重机而言,横梁和立柱之间连接属于两大结构件之间最重要的连接,一般可设计为螺栓连接或者焊缝连接。

设计因素和施工因素在本起事故中为主要因素,包括:

1)焊接接头的角焊缝焊接质量存在严重缺陷,焊缝存在未熔合、夹渣、焊缝金相组织存在马氏体等脆性组织成分。

2)焊接接头本身设计存在缺陷,焊接接头没有加工焊接坡口,角焊缝焊脚尺寸偏小,焊缝强度安全储备不足。

3)法兰与中心转轴之间的连接形式选择不合理,一般应选择螺栓连接或轴销连接,不宜选择焊接连接。

另一方面,使用单位在起重机首次年检到期后,未按国家相关规定及时申报检验,致使设备进入无证使用状态,对起重设备的日常检查和维护保养几乎未实施,导致设备存在的安全隐患累积暴发,对事故发生具有不可推卸的责任。

参考文献

[1] 中华人民共和国特种设备安全法[Z].

[2] 特种设备事故报告和调查处理规定(第115号)[Z].

[3] 中华人民共和国国家质量监督检验检疫总局.特种设备事故调查处理导则[M].北京:新华出版社,2010:1-11.

Accident Analysis of a Column-typed Slewing Jib Crane

Li Bo Qiu Jun Liang Xiao Huang Wenhe

(Shanghai Institute of Special Equipment Inspection and Technical Research Shanghai 200333 )

AbstractWith investigation of the accident scence, the paper tests the failure parts welding condition, verifes the weld strength calculation, analysises the state of fracture and weld microstructure. The accident case investigation analysis is conducted from multiple dimensions to get the conclusion.

KeywordsColumn-typed Slewing crane Accident analysis Weld Intensity

中图分类号:X941

文献标识码:B

文章编号:1673-257X(2016)04-0077-04

DOI:10.3969/j.issn.1673-257X.2016.04.014

作者简介:李博(1986~),男,博士,工程师,从事特种设备安全技术与结构完整研究工作。

收稿日期:(2015-12-04)