基于太赫兹波的聚乙烯管道电熔接头缺陷检测分析

2016-07-15廖晓玲刘延雷

汪 宏 廖晓玲 刘延雷

基于太赫兹波的聚乙烯管道电熔接头缺陷检测分析

汪 宏 廖晓玲 刘延雷

(杭州市特种设备检测研究院 杭州 310051)

摘 要:以太赫兹(THz)反射成像技术和THz时域光谱透射技术对公称外径D=10mm聚乙烯电熔接头(包含夹杂、分层等缺陷)进行检测,获得接头在不同扫描纵深(Z1=3mm,Z2=5mm,Z3=7mm)的层析图像和时域波形。结果表明:图像可清晰显示样品的夹杂(金属丝)和埋藏缺陷,且不同纵深的层析图像都揭示了管道内壁因流体冲刷产生的机械损伤位置;对THz时域波形进行分析计算获得样品的分层厚度;以样品分层厚度反推THz波的强度,为THz时域光谱装置校准提供了参考。

关键词:太赫兹波 聚乙烯管道 成像检测 无损检测 电熔接头 时域光谱

现代生产技术的快速发展促使非金属材料越来越多的被应用于工业生产领域。以聚乙烯管道为例,由于管道连接处在焊接过程中分子结构和性能可能发生变化[1],管道接头成为系统中的薄弱环节。现有聚乙烯及其复合管道检测技术、设备和方法等无法满足日益增长的检测需求[2-4],因此相关光学检测方法在复合材料缺陷无损检测方面受到关注。

太赫兹(Terahertz,简称为THz)光谱技术是近年来发展较为迅速的无损检测技术,其对大多数非极性物质都呈透明性质,且具有穿透能力强、光子能量低、可得到高分辨率的清晰图像、可进行时间分辨的光谱测量等优势[5]。基于太赫兹光谱的优点,该技术在物质鉴别[6]、安全检测[7]、质量控制[8]、复合材料无损检测[9,10]等领域具有广泛的应用前景[5,11],Stoik等利用THz光谱透射成像技术对不同厚度的碳纤维及其夹杂缺陷开展了研究[12];Wietzke等尝试对THz光谱技术应用于聚乙烯焊接质量检测、塑料件分层缺陷等开展了相关的实验研究[13-17]。

1 实验装置和样品制备

1.1样品规格

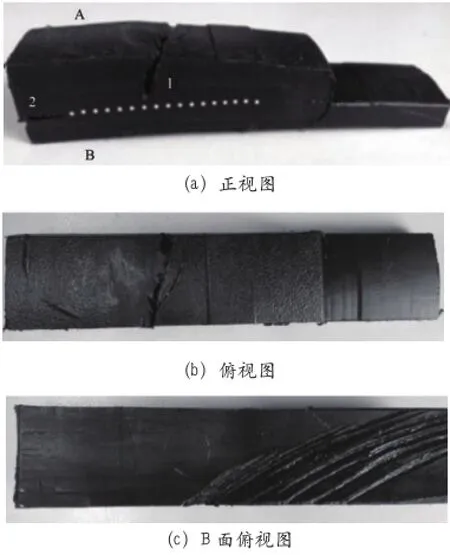

如图1所示,实验用聚乙烯电熔接头公称外径D=140mm,管壁厚d=7mm,接头处厚度Zmax=21mm,取长×宽(mm)=110×24的样品。如图1(a)所示,样品左端数字2标示处存在L1=10mm,d1=2.4mm的分层缺陷,且A、B面之间有焊接加热用金属丝;如图1(b)中数字1所示,样品A面存在L2=10mm,d2=1mm的切口;如图1(c)所示,聚乙烯管道内壁含冲刷形成的机械损伤。

图1 样品光学图示

1.2实验原理及装置

●1.2.1反射式太赫兹成像

如图2所示,实验用仪器为SynviewScan300 THz调频连续波(Frequency Modulated Continuous Wave,简称FMCW)成像系统,系统参数见表1。

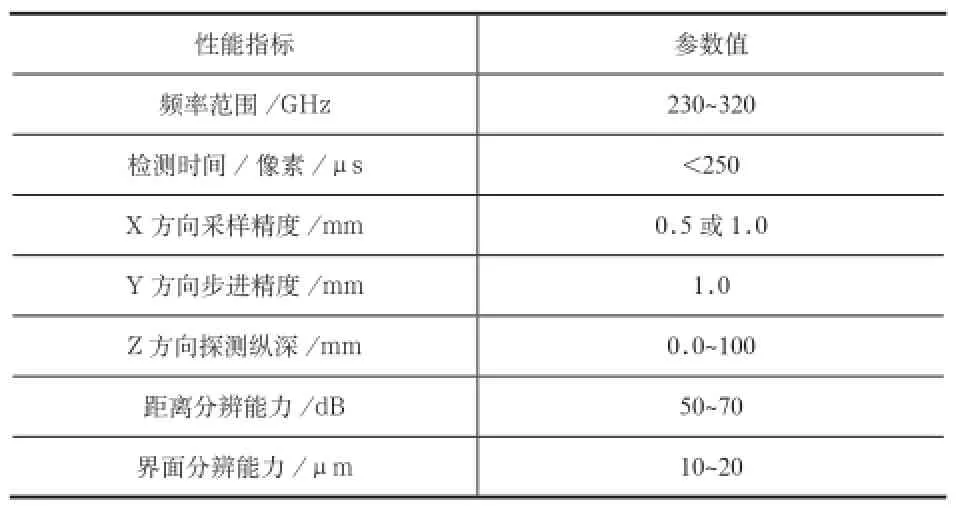

表1 成像系统参数

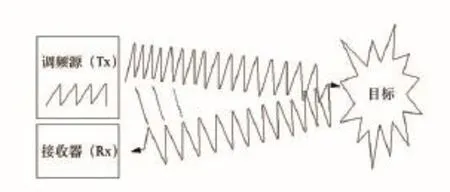

如图2所示为FMCW成像系统的成像原理,FMCW成像基于比较发射波长和反射波长的差异来测量距离,波长差异越大,则距离越大,且TX和RX频率差异与距离成比例,信号强度和折射率成比例。

图2 调频连续成像仪工作原理

FMCW成像系统的发射器和接收器都是基于GaAs砷化镓肖特基二极管倍频器,采用全电子技术。其工作原理为:耿氏二极管发射中心频率0.3THz的连续太赫兹波,经调频后被透镜聚焦到样件的不同深度,穿过样品后的反射信号再次穿过被检物体并与发射信号混频在一起,作为接收器的肖特基二极管接收并探测该混频信号。获得的信号中含有检测物体的相对距离信息,扫描探头进行一次二维扫描,可同时采集样件不同深度的二维太赫兹图像(获得的二维图像为太赫兹波等光程面),有效实现太赫兹无损检测。

“他的话说的又文雅又有道理,说道:‘腐败!呸!我靠着它一年有一千五百磅的出息呢。’”(杨必,2006,p.61)

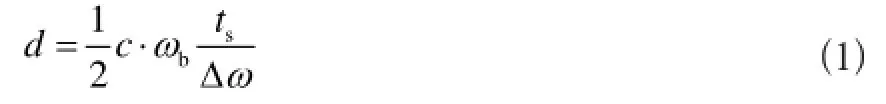

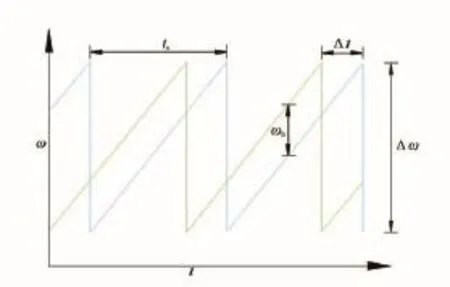

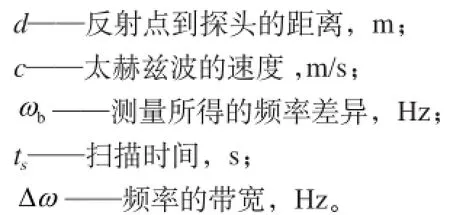

如图3所示,调频连续波成像仪通过三角波调制技术,使发射频率在0.23~0.32THz范围内连续可调,式(1)为三角波调频原理式中:

图3 调频连续波三角波调制

●1.2.2THz-TDS检测装置

实验用THz-TDS系统由美国Coherent公司制造的钛蓝宝石飞秒激光器和美国Zomega公司研制的THz系统组成。该系统核心部件是钛宝石飞秒脉冲激光器,中心波长为800nm,脉宽小于100×10-15s,重复频率为80MHz,输出功率960mw。实验装置光路如图4所示,系统说明见参考文献[18]。

图4 THz-TDS装置光路图

2 结果与分析

2.1反射式THz波检测结果分析

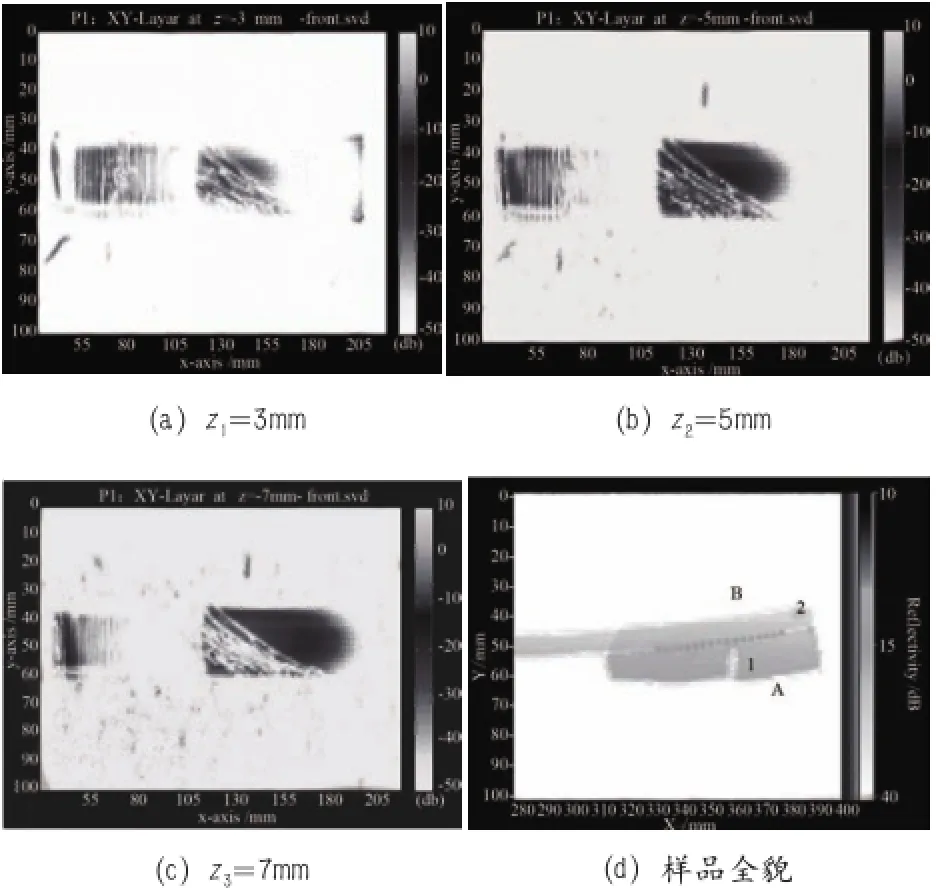

图5为THz波反射装置中层析成像的结果,图5(a)~图5(c)分别为纵深Z=3mm,5mm,7mm的样品层析扫描图。扫描时,纵深Z由样品A面向B面推近,图5(a)纵深Z1=3mm,即成像面距A面3mm;同理,图5(b)成像面距A面5mm,图5(c)距A面7mm。图5(a)~图5(c)显示了接头中的金属丝及B面(管道内壁)的冲刷缺陷,不同深度的层析图像对缺陷有不同程度的表达。如图5(c),可对接头中金属丝的方位及连续情况做出判断,并管道内壁冲刷缺陷的位置、轮廓等都有明确显示。已知样品接头处Zmax=21mm,综上,反射式THz波通过非接触式可检测聚乙烯电熔接头中深度达20mm的缺陷。

图5(d)为样品侧轮廓全貌,其中A、B面焊接处金属丝清晰可见,且从图中数字2标注处可观测到样品分层概况。在THz波段内,聚乙烯材料近乎透明,而金属丝作为导电材料则将THz波原路反射,两种材料所具有的THz波特性差异导致了样品分层的显著体现,为分层厚度的确定提供佐证。图中数字1所示为样品A面的机械损伤,该缺陷若仅从图1(b)中观察,存在宽1mm,长10mm的缝,但从反射图像中可知该样品接头处缺陷深度达10mm,且内部缺陷宽度达2mm,扫描图像与样品实物相符。

图5 样品层析图像

2.2THz-TDS检测

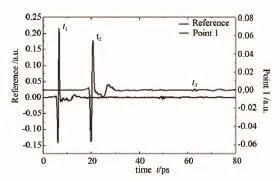

图6 样品分层处THz时域波形

样品中未焊接完全部分的分界面即为“样品-空气-样品”,空气层的存在导致样品未焊接完全部分的透射率低于完全焊接部分。另外,根据样品分层厚度的不同,还对装置的频率性能提出了更高的要求,分层厚度越小,所需要的THz波发射强度就越大。聚乙烯电熔接头处的分层界面导致THz波在分界面上反射,并最终在采集到的时域波形中体现为脉冲回波,采集数据如图6所示。

从图6可知,样品的THz波(左侧Point1)穿透样品后幅值有明显的衰减,衰减幅度近60%,时间上也有延迟。经分析,该衰减和延迟是由样品对THz波的吸收及样品厚度引起的。据此,样品的厚度可由式(2)得到

式中:

∆t1=t2-t1,∆t2=t3-t2,(∆t2可理解为样品回波时间,由THz波的法布里-玻罗反射产生)

d——样品中分层厚度;

c——THz波在空气中的速度;

n——THz波在空气中的折射率。

根据实测数据,计算d=2.4mm,与样品实际分层厚度一致。

据上述THz波,当分层厚度d=pλ/4,p=1,3,5...,反射强度提升,透射强度减弱;当d=pλ/2,p=1,2,3...,透射强度增强[15]。本文以聚乙烯电熔接头为例,代入样品分层厚度d=2.4mm,计算THz波光强为0.6THz,与装置参数一致,为THz时域光谱检测装置校准提供一定依据。

3 结论

1)基于THz波对聚乙烯材料的特性及聚乙烯电熔接头的结构特点,验证了THz波反射、透射技术对于聚乙烯电熔接头缺陷检验的可行性。

2)对聚乙烯电熔接头中分层、夹杂及埋藏缺陷进行检测,介绍了几种缺陷的检测效果,THz波反射式层析图像不仅清晰表达样品中夹杂等缺陷,且对于管道内壁缺陷成像具有良好效果。

3)THz波对聚乙烯材料具有较强的穿透力(>20mm),扫描速度非常快,可满足聚乙烯电熔接头一般缺陷的检测要求,且其不需与被测件接触,较传统需要耦合剂的检测方法更具优势。

参考文献

[1] 赵红. 聚乙烯管道焊接技术和评价方法[J]. 中国塑料, 2011, 25(7): 48-53.

[2] 施建峰, 郭伟灿, 施俊, 等. 聚乙烯及其复合管道安全检测与评价方法[J]. 化工学报, 2013, 64(2):756-764.

[3] 郭伟灿, 殳宏, 朱联华, 等. 聚乙烯管道热熔接头的超声波耦合聚焦检测技术[J]. 无损检测,2014, 36(6): 43-47.

[4] 郑津洋, 郭伟灿, 施建峰, 等. 聚乙烯电熔接头冷焊缺陷的超声检测方法[J]. 焊接学报, 2008,29(9): 1-4.

[5] 许景周, 张希成. 太赫兹科学技术和应用[M].北京:北京大学出版社, 2007.

[6] Slingerland E J, Jahngen E G E, Goyette T M,et al. Terahertz absorption spectra of nitromethane[J]. Journal of Quantitative Spectroscopy & Radiative transfer, 2011, 112: 2323-2329.

[7] Dexheimer S L. Terahertz spectroscopy: principles and application[M]. New York: CRC Press, 2007: 299.

[8] Wietzke S, Jansen C, Jung T, et al. Terahertz timedomain spectroscopy as a tool to monitor the glass transition in polymers[J]. OPTICS EXPRESS, 2009, 12(21): 19006-19014.

[9] Stoik C D, Bohn M J, Blackshire J L. Nondestructive evaluation of aircraft composites using transmissive

terahertz time domain spectroscopy[J]. OPTICS EXPRESS,2008, 16(21): 17039-17051.

[10] Destic F, Petitjean Y, Massenot S, et al. THz QCL-based active imaging dedicated to Non Destructive Testing of composite materials used in aeronautics[J]. proc. of SPIE, 7763:7763-1-7763-8.

[11] Amenabar I, Lopez F, Mendikute A. In Introductory Review to THz Non-Destructive Testing of Composite Mater[J]. Infrared Milli Terahz Waves, 2012, 34(2013):152-169.

[12] Redo-Sanchez A, Laman N, Schulkin B, et al. Non-destructive Imaging with Compact and Portable Terahertz Systems[C]. AIP Publishing Proceedings, 2014:1583-1586.

[13] Wietzke S, Jordens C, Krumbholz K, et al. Terahertz imaging:a new non-destructive technique for the quality control of plastic weld joints[J].Journal of the European Optical Society - Rapid Publications 2,2007:07013-1-07013-5.

[14] Jansen C, Wietzke S, Peters O, et al. Terahertz

imaging: applications and perspectives[J]. APPLIED OPTICS, 2010, 49(19):48-57.

[15] Peters O, Wietzke S, Jansen C, et al. Nondestructive detection of delaminations in plastic weld joints[C].IEEE,2010: 978-1-4244-6657-3/10.

[16] Jansen C, Wietzke S, Wang H Y, et al. Terahertz spectroscopy on adhesive bonds[J]. Polymer Testing,2010, 30(2011): 150-154.

[17] Im K-H, Hsu D K, Chiou C P, et al. Influence of Terahertz Waves on the Penetration in Thick FRP Composite Materials[C]. AIP Publishing Proceedings, 2014:1568-1575.

[18] WANG Huali, WANG Qiang. Modeling the THz spectrum of the bentazone[J]. Chinese Optics Letters,2011, 9(11): 110011-1-110011-5.

[浙江省质监系统科研计划项目:20150236]

[国家质检总局科技计划项目:2014QK158]

[浙江省科技厅科技创新团队项目:2010R50001-21]

Nondestructive Evaluation of Electrofusion Joint of Polyethylene Pipeline Using Terahertz Wave

Wang Hong Liao Xiaoling Liu Yanlei

(Hangzhou Special Equipment Inspection and Research Institute Hangzhou 310051)

AbstractThe THz refection imaging and TDS (Time Domain Spectroscopy) transmission modes are used to detect the electrofusion joint defects of polyethylene pipe (DN=10mm, including inclusion and delamination). THz time domain waveforms and tomography images with different scanning depth (Z1=3mm, Z2=5mm, Z3=7mm) are obtained. The result indicates that the two-dimensional images from the THz refecting system clearly reveals the inclusions, hidden defects and mechanical damages of pipeline inwall caused by fuid scouring process. Besides the thickness of the air lamination in the sample is inspected by the time domain waveforms; the thickness also contribute to calculate the strength of the THz wave emitted from the THz-TDS system providing reference to calibrate the THz-TDS system.

KeywordsTHz wave Polyethylene pipe Imaging detect Nondestructive inspection Electrofusion joint Time domain spectroscopy

中图分类号:X924.2

文献标识码:B

文章编号:1673-257X(2016)04-0033-05

DOI:10.3969/j.issn.1673-257X.2016.04.005

作者简介:汪宏(1966~),男,本科,副院长,工程师,从事特种设备监管工作。

收稿日期:(2015-07-23)