分段夹套搅拌反应器的设计

2016-07-15赵鹏

赵 鹏

分段夹套搅拌反应器的设计

赵 鹏

(浙江省天正设计工程有限公司 杭州 310012)

摘 要:夹套容器是石油化工行业中常见的化工设备。根据传热面积等分原则和结构特点,对夹套进行了分段。通过强度计算和稳定性校核确定了各个压力腔的壳体壁厚。根据搅拌物料物性参数,给出了反应器的搅拌方案。对耳式支座处的夹套筒体局部应力进行了校核计算。给出了反应器的压力试验和无损检测方法。提出了反应器设计过程中应该注意的几个问题,供同行借鉴和参考。

关键词:压力容器 夹套容器 反应器 搅拌方案 设计

搅拌设备在工业生产中应用很广,尤其是石油化工行业中,很多的化工生产都或多或少地应用着搅拌操作。对于加热、冷却和液体萃取以及气体吸收等物理变化过程,也往往要采用搅拌操作才能得到更好的效果。搅拌设备在许多场合是作为反应器来应用的。据统计,搅拌设备作为反应器约占反应器总数的90%[1]。夹套容器是石油化工行业中比较常见的化工设备,多应用于反应装置,利用夹套内介质与设备本体内工艺介质进行传热。夹套容器多为压力容器,计算内容主要包括内压强度计算和外压稳定性校核。笔者结合工程实际经验对某分段夹套搅拌反应器进行设计阐述。

1 反应器结构及设计参数

1.1反应器结构特点

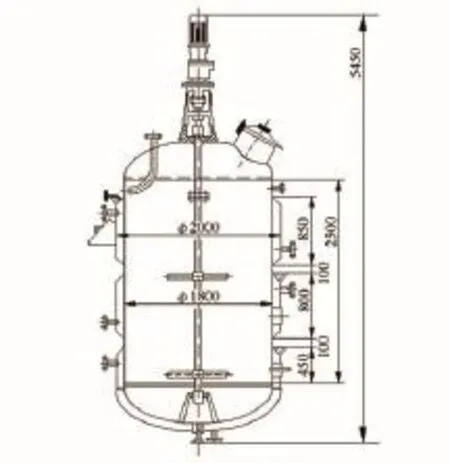

夹套反应器(内筒直径1800mm,夹套筒体直径2000mm)由上封头、内筒体、下封头、夹套筒体、夹套封头、接管、耳式支座和搅拌装置等部件构成。设备由耳式支座支撑在钢平台上。考虑到热量传递的效果,根据传热面积等分原则,将夹套筒体共分为三段,即整个设备共有4个压力腔。

搅拌装置采用立式型式,依靠底座凸缘安装在上封头上,底部通过底轴承固定于下封头上。为便于操作和检修,在上封头开孔设置快开式人孔。反应器设置两个视镜(一个照明,一个观看),一个安装在上封头,另一个安装在人孔盖上。由于物料具有易爆特性,上封头上的物料进口设置成挂壁式接管型式,使物料沿着罐壁流下,避免物料飞溅产生静电火花。反应器结构如图1所示。

图1 分段夹套搅拌反应器结构

考虑到介质特性及用户要求,上封头、内筒体和下封头材质均为S30408(GB 24511—2009 《承压设备用不锈钢钢板及钢带》)[2];上封头、内筒体和下封头上焊接的开孔接管材质均为S30408(GB/T 14976—2012 《流体输送用不锈钢无缝钢管》)[3],管法兰(SO)材质均为S30408Ⅱ(NB/T 47010—2010 《承压设备用不锈钢和耐热钢锻件》)[4];夹套筒体和夹套封头材质均为Q345R(GB 713—2014 《锅炉和压力容器用钢板》)[5];夹套筒体和夹套封头上焊接的开孔接管材质均为20钢(GB/T 8163—2008《无缝钢管》)[6],管法兰(PL)材质均为Q345R(GB 713—2014)[5];套管材质均为20钢(GB/T 8163—2008)[6];人孔材质为304型不锈钢;耳式支座本体和垫板材质均为Q345R(GB 713—2014)[5]。搅拌装置金属部件均为304型不锈钢。

1.2反应器设计参数

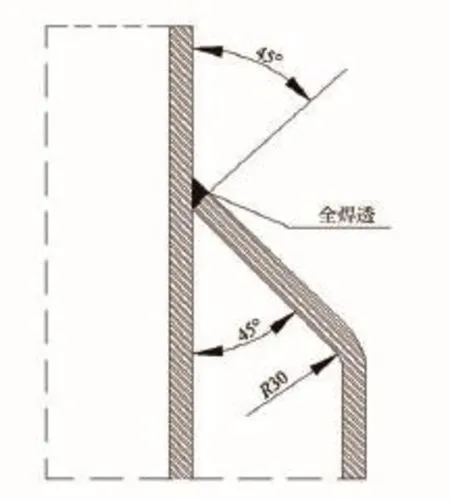

分段夹套搅拌反应器的设计参数见表1。

表1 分段夹套搅拌反应器设计参数

2 结构设计和强度计算

2.1夹套结构设计

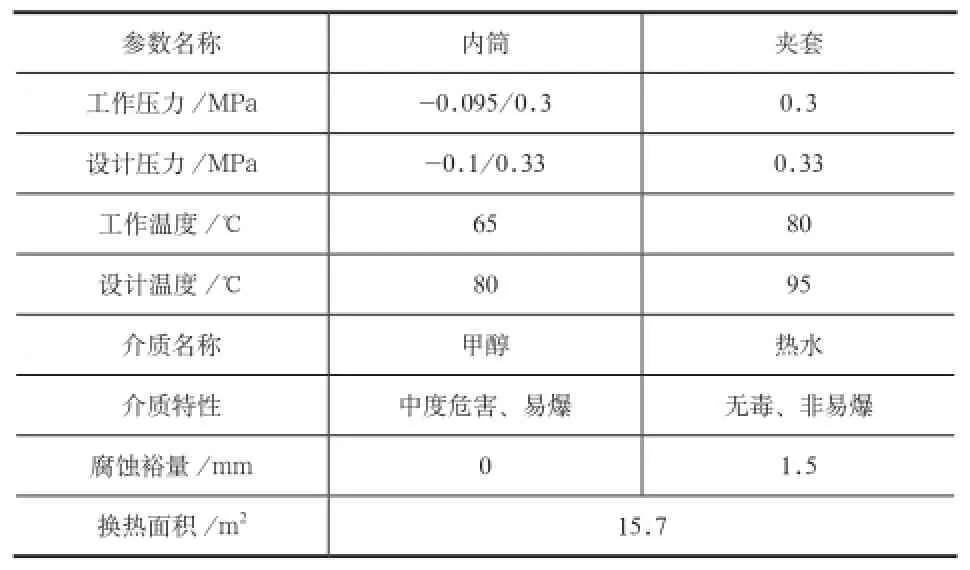

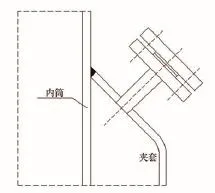

设备内筒体高度为2500mm,如若夹套筒体采用整体结构,筒体较长可能会导致夹套末端热水温度降低影响传热效果。根据传热面积等分原则并结合反应器结构特点,现将夹套筒体共分为三段,见图1。夹套筒体与内筒体的连接结构如图2所示。

图2 夹套与内筒连接结构

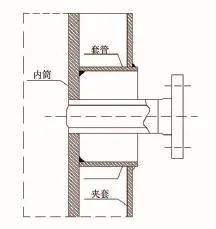

2.2穿过夹套的接管结构设计

夹套容器的内筒体被夹套筒体包裹,内筒体上的接管须经过夹套筒体引出至工艺管线,该接管的结构形式如图3所示。接管外围焊接一个套管,该套管穿过夹套筒体与夹套筒体焊接,并与内筒外表面焊接。夹套空缺区域(套管包围区域)内筒体仅承受内筒内的设计压力,内筒接管也仅承受内筒内的设计压力,套管承受夹套内的设计压力。

图3 穿过夹套的接管结构

2.3 夹套排气装置设计

为了全部放出夹套中的空气和惰性气体,使热水充满整个夹套空间,在尽量靠近夹套空间的最上端设置排气口,直径不小于10mm。采用DN15的管口,排气装置如图4所示。操作前打开法兰盖,正常操作时法兰盖应盲死封闭。

图4 夹套容器排气装置

2.4强度计算和稳定性校核

根据GB 150[7]进行计算的主要内容有:上封头在-0.1MPa时的外压稳定性校核和0.33MPa时的内压强度计算;内筒体在全真空-0.1MPa和全外压计算长度下的外压稳定性校核;内筒体在-0.43MPa(内外压差)时的外压稳定性校核(此时的外压计算长度由分段式夹套长度决定,取外压长度较大者)和0.33MPa时的内压强度计算;下封头在-0.43MPa时的外压稳定性校核和0.33MPa时的强度计算;分段式夹套筒体在0.33MPa时的内压强度计算;夹套封头在0.33MPa时的内压强度计算;接管开孔补强计算(包括接管和套管)等。

3 搅拌方案设计

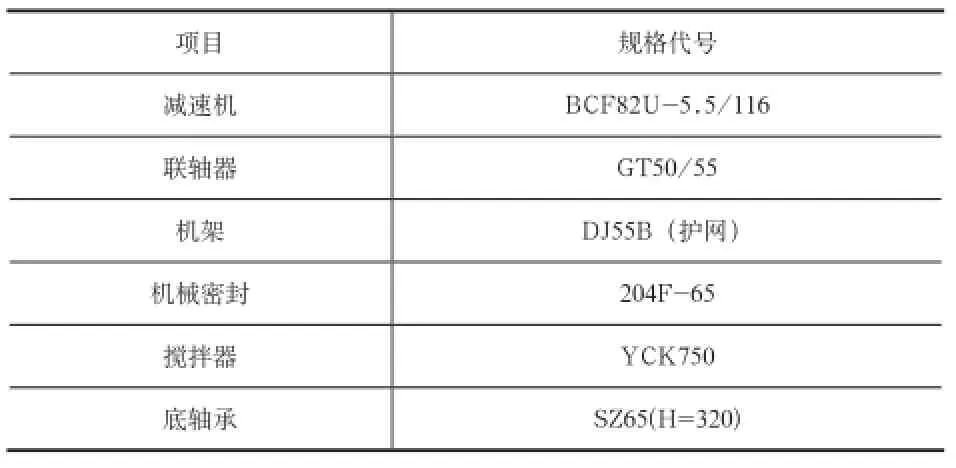

根据物性参数进行了搅拌方案设计见表2,搅拌轴直径为65mm。

表2 反应器搅拌方案

4 耳座处夹套筒体局部应力校核

根据设备最大质量,选用4个B5支座(标准JB/T 4712.3—2007《容器支座》),支座材料Q345R,支座本体允许载荷[Q]=120kN。地震影响系数α=0.12,设备最大质量m0=14600kg,重力加速度g=9.8m/s2,夹套筒体内径Di=2000mm,筒体厚度δn=10mm;垫板厚度δ3=10mm;无偏心载荷和偏心距;支座尺寸b2=180mm,L2=330mm,s1=90mm;不均匀系数k=0.83;设备高度较小,可不考虑风载荷;夹套筒体腐蚀裕量C=1.5mm;夹套筒体材质Q345R钢板厚度负偏差C1=0.3mm;夹套筒体内设计压力p=0.33MPa。

本反应器耳式支座处夹套筒体的局部应力校核过程如下:

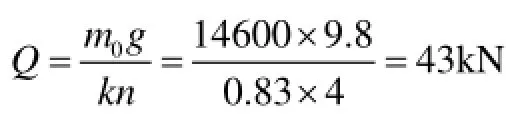

4.1计算支座承受的实际载荷Q[8]

于是,Q<[Q]=120kN,故满足支座本体允许载荷的要求。

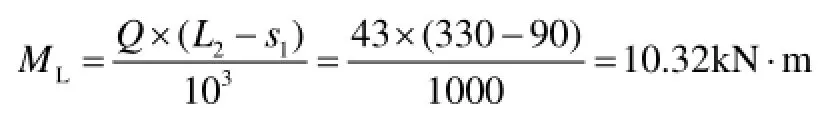

4.2计算支座处筒体所受的支座弯矩ML[3]

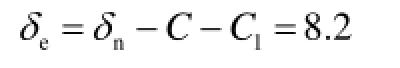

夹套筒体有效厚度[7]:

根据δe和p查标准JB/T 4712.3—2007表B.4内插得:[ML]=31.44kN·m。

于是,ML<[ML]=31.44kN·m,故满足支座处筒体许用弯矩的要求。

综上所述,耳式支座处夹套筒体的局部应力校核通过。

5 压力试验及无损检测

5.1压力试验

分段夹套搅拌反应器的压力试验方法如下:

1)内筒以0.13MPa的压力进行水压试验,水压试验用水中氯离子含量不超过25mg/L。

2)内筒水压试验合格后再焊夹套并以0.42MPa的压力对夹套进行水压试验,水压试验用水中氯离子含量不超过25mg/L。

5.2无损检测

对内筒和夹套筒体的A、B类焊接接头均进行20%射线检测,技术等级为AB级,按照JB/T 4730.2—2005《承压设备无损检测》进行,Ⅲ级合格[9]。

对上封头、下封头和夹套封头的A、B类焊接接头均进行100%射线检测,技术等级为AB级,按照JB/T 4730.2—2005进行,Ⅲ级合格[9]。

对夹套筒体与内筒筒体的焊接接头进行100%渗透检测,按照JB/T 4730.5—2005进行,Ⅰ级合格[9]。

6 设计中应注意的几个问题

6.1各工况内筒和下封头设计温度的选取

在所有组合工况下内筒和下封头的设计温度应取相邻两个压力腔中介质设计温度较大值,没有被夹套包裹的上封头的设计温度仍然取内筒内介质的设计温度。

6.2内筒体接管开孔补强时的壳体计算厚度

内筒体开孔补强校核时壳体计算厚度的选择应取决于夹套筒体断开处的结构尺寸(考虑工艺传热面积参数的需要)。按图3的示意结构,当内筒上夹套结构断开区域的宽度大于有效补强宽度时,开孔处内筒的壳体计算厚度应取决于内筒自身的压力工况,而非最苛刻的工况(内外最大压差),否则导致材料浪费;当内筒上夹套结构断开区域的宽度小于有效补强宽度时,开孔处内筒的壳体计算厚度应取决于最苛刻的工况(内外最大压差),而非内筒自身的压力工况,否则埋下安全隐患。

6.3SW6软件计算时尚缺少的内容

SW6是计算软件,而非绘图式的设计软件,软件未要求设计者输入设备的详细结构,内筒的外压计算长度为设计者输入参数,因此,设计者需要考虑齐全可能的各种组合工况。目前,SW6软件计算分段式夹套容器时缺少的工况是内筒体全真空-0.1MPa和相应外压计算长度下的外压稳定性校核,外压虽小,但是外压计算长度可能较大,这种工况的结果就有可能会决定内筒的壁厚。如果夹套各段封闭结构满足内筒外压加强圈惯性矩的计算要求,可以将其作为内筒外压加强圈考虑来确定内筒的外压计算长度。所以,设计者计算该类分段式夹套容器时应格外注意,需自己另建SW6程序考虑内筒全真空和相应外压计算长度的工况。

7 结论

结合工程实际经验对某分段夹套搅拌反应器进行设计阐述。

1)根据传热面积等分原则和结构特点,对夹套进行了分段设计。通过强度计算和稳定性校核确定了各个压力腔的壳体壁厚。

2)根据搅拌物料物性参数,给出了反应器的搅拌方案。

3)对耳式支座处的夹套筒体局部应力进行了校核计算。

4)给出了反应器的压力试验和无损检测方法。

5)从各工况内筒和下封头设计温度的选取、内筒体接管开孔补强时的壳体计算厚度和SW6软件计算中尚缺少的工况等方面提出了设计过程中应该注意的几个问题。

参考文献

[1]王凯,虞军.化工设备设计全书-搅拌设备[M].北京:化学工业出版社,2003.

[2] GB 24511—2009 承压设备用不锈钢钢板及钢带[S].

[3] GB/T 14976—2012 流体输送用不锈钢无缝钢管[S].

[4] NB/T 47010—2010 承压设备用不锈钢和耐热钢锻件[S].

[5] GB/T 713—2014 锅炉和压力容器用钢板[S].

[6] GB/T 8163—2008 无缝钢管[S].

[7] GB 150.1~GB 150.4—2011 压力容器[S].

[8] JB/T 4712.3—2007 容器支座[S].

[9] JB/T 4730.2—2005 承压设备无损检测[S].

Design of Mechanical Mixing Reactor with Subsection Jacket

Zhao Peng

(Zhejiang Titan Design & Engineering Co., Ltd. Hangzhou 310012)

AbstractJacketed vessel is the most commonly used chemical equipment in petrochemical industry. The jacket is divided into several subsections on the basis of the diathermanous area equidistribution and structure feature. The shell thickness of every pressure space is gained from strength calculation and stability calculation. Combined with the mixing medium characteristic parameters, the mixing scheme of reactor is given. The local stress calculation is done to verify the strength of jacket shell where the lug support is installed. The pressure test sequence and nondestructive detection method are given. The special and important aspects needing to be paid attention in the design of mixing reactor are described from several practical cases in detail, which are taken for reference and discussion.

KeywordsPressure vessel Jacketed vessel Reactor Mixing case Design

中图分类号:X933.4

文献标识码:B

文章编号:1673-257X(2016)04-0038-04

DOI:10.3969/j.issn.1673-257X.2016.04.006

作者简介:赵鹏(1984~),男,硕士,工程师,主要从事化工设备与压力容器设计工作。

收稿日期:(2015-08-25)