交流电磁场检测技术在压力容器焊缝检测中的应用

2016-07-15李兵于亮

李 兵 于 亮

交流电磁场检测技术在压力容器焊缝检测中的应用

李 兵 于 亮

(滨州市特种设备检验研究所 滨州 256600)

摘 要:作为新型的电磁无损检测技术,交流电磁场检测技术具有非接触、无需标定、无需打磨被检工件表面等特点。根据该项检测技术的原理建立焊缝检测的有限元仿真模型,开发基于该项技术的检测系统,并应用于压力容器的焊缝检测。通过其他检测手段对检测结果进行对比,验证了交流电磁场检测技术在压力容器焊缝检测中的可行性。

关键词:交流电磁场检测 有限元 检测系统 焊缝检测 压力容器

在压力容器的定期检验中,对压力容器的焊缝检测是一个非常重要的环节。裂纹是焊缝检测中常见的表面缺陷,严重威胁着压力容器的安全运行。通常采用磁粉检测或者渗透检测的方法对焊缝进行检测,不仅劳动强度大,检测效率低,而且检测的结果受人为因素影响较大,也不易保留,对裂纹只能进行定性分析。

针对当前压力容器检验过程中出现的情况,本文引入交流电磁场检测技术对常见压力容器的焊缝进行检测。该技术不仅可以对压力设备中常用的碳钢材料进行检测,对于奥氏体不锈钢,铬镍合金钢等其他承压设备所用材料都有非常优异的检测效果。对于压力容器焊缝中出现的裂纹,运用交流电磁场检测方法,既能够减少焊缝扫查的次数,又能够对缺陷进行定量分析,通过准确的数学模型计算出裂纹的长度和深度,为焊缝返修提供可靠具体的数据支持;设计易用的上位机软件,通过特征曲线和蝶形图的方式判断缺陷的有无,对检测的结果可以进行记录保存,便于对裂纹数据的记录整理;根据不同类型的容器焊缝情况,设计可以覆盖两侧母材的阵列检测探头,在提高工作效率的同时,降低了劳动强度。

1 交流电磁场检测技术原理

交流电磁场检测技术(简称ACFM),是一种在涡流检测和漏磁检测基础上发展起来的新兴无损检测技术。ACFM技术具有非接触检测、定性定量检测一次完成、不需标定等优点,且检测速度快, 对试件表面清洁度要求不高, 成本低操作简单, 可广泛应用于航空航天、电力、铁路、石油、管道和压力容器等行业。交流电磁场检测技术的检测原理是,当通有交变电流的激励线圈靠近被测工件时,激励线圈上的交变电流在线圈周围的空间中产生交变磁场,交变磁场又会在被测工件上产生感应电流。由于集肤效应的影响,感应的电流在工件的表面聚集。若被测工件表面无缺陷时,感应电流的分布是均匀的,电流线也是近似平行的,在工件表面产生匀强的感应磁场;若被测工件表面存在缺陷,因缺陷产生的电阻率的变化,使得表面感应电流的分布发生变化,在缺陷附近电流线会发生偏转,引起工件表面的感应磁场发生畸变。通过检测工件表面感应磁场的变化,就能反映出被检工件表面的损伤情况[1]。

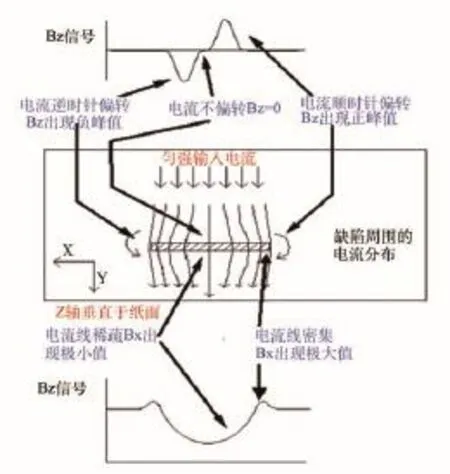

交流电磁场检测技术通过检测工件表面的感应磁场强度变化来反应缺陷的存在情况[2]。为了便于对工件表面的感应磁场进行分析,可以分为Bx、By和Bz三个方向的分量,如图1所示,Bx方向的数值在缺陷处会由于电流线稀疏出现极小值;Bz方向的数值由于在缺陷的两端出现电流线的密集,会出现正负峰值;By方向一般对缺陷不敏感,因此通常取Bx和Bz方向的磁感应强度的数值进行分析[3-4]。

图1 交流电磁场检测中电流在缺陷附近的分布图

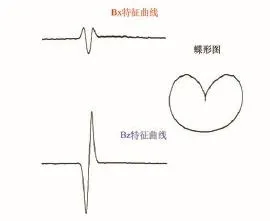

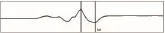

通过检测线圈可以得到Bx和Bz方向的特征曲线,再加上以特征曲线为极坐标画出的蝶形图,便可以通过可视化的方式判断被测工件表面有无缺陷[5]。图2 为Bx和Bz方向的特征曲线与蝶形图。

图2 Bx和Bz方向的特征曲线与蝶形图

2 焊缝检测的仿真计算结果

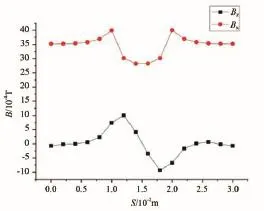

采用Comsol Multiphysics数值仿真软件建立交流电磁场检测焊缝裂纹的数学模型(见图3),针对压力容器中应用最广的铁磁性材料进行仿真分析,仿真参数中设置磁导率为1000,电阻率为检测探头线圈的激励频率为6kHz,用于模拟裂纹缺陷的尺寸为10mm×1mm×5mm,并取工件上方1.0mm处的磁感应强度值绘制曲线。从图4仿真结果可知,采用该模型的缺陷检测的磁感应强度的数值分布符合交流电磁场检测原理。

图4 铁磁性材料工件表面磁感应强度分布

3 检测系统简介

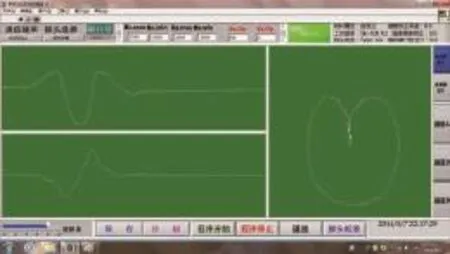

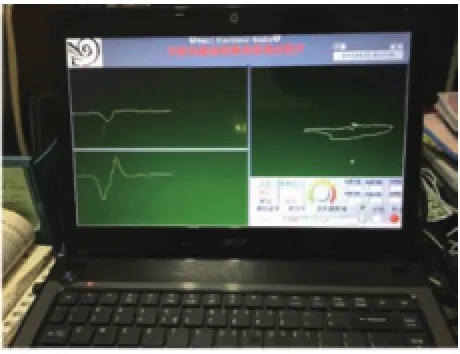

交流电磁场的检测系统由检测探头、检测仪器以及上位机组成。探头是由激励单元和检测单元构成,激励单元用于在被检工件表面产生激励电流,检测单元用于拾取工件表面的感应磁场数值。根据检测实际的需要分为单探头和阵列探头,单探头包含一个单独正交方向的检测单元,一次扫查较小的检测区域,适用于标准的扫查检测。阵列探头则是在检测方向上布置多个正交方向的检测单元,一次扫查可以检测一定的面积,检测效率高;检测仪器主要对检测线圈拾取的微弱信号进行放大滤波,数模转换等处理,并将处理完的信号发送给上位机进行后续处理[6];上位机上装有缺陷的分析软件,可以实时显示各个检测通道的特征曲线和蝶形图,并对出现的缺陷进行判断后进行定量分析,还可以对缺陷信息进行保存和回放[7]。如图5所示,为交流电磁场检测系统的示意图,图6为上位机软件界面。

图6 上位机检测软件

4 现场应用

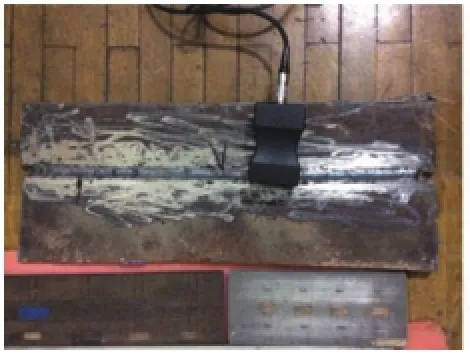

4.1对板板焊接焊缝的检测

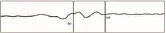

采用压力容器用16Mn材质的两块钢板进行焊接,其中人工添加不导电的材料作为夹杂物,使其在焊缝中形成不连续的缺陷,如图7所示。不连续夹杂物的长度20mm,深度3mm。利用交流电磁场检测仪,对该工件的焊缝进行扫查检测,被检工件焊缝的宽度约20mm,在检测探头的有效检测范围内,因此一次扫查即可,同时根据被检材料的电磁特性,选择6kHz作为激励频率,顺时针方向有效并进行慢速扫查。扫查结果显示,当探头经过夹杂物时,同时出现了Bx和Bz特征信号,并且沿顺时针方向出现闭合的蝶形图,如图8所示,判断结果为有不连续缺陷存在,同时,探头所带编码器对缺陷长度进行计数,长度为19.5mm,计算深度为3.2mm,可见检测结果的误差在工程允许的范围内。

图7 人工缺陷工件图

图8 缺陷处的特征曲线和蝶形图

4.2对在用球罐焊缝的检测

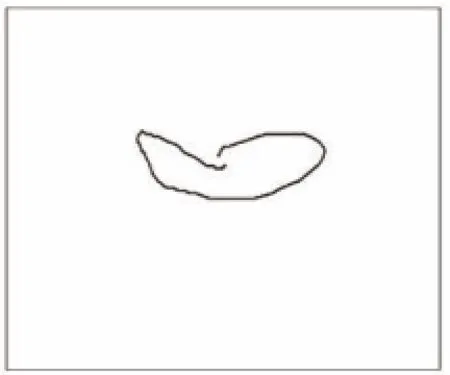

某石化企业的1000m3丙烯球罐进行定期检验的过程中,多条焊缝出现了裂纹,运用交流电磁场检测仪对该球罐剩余焊缝进行扫查发现有缺陷存在并进行标记,之后使用磁粉检测的方法对标记之处进行验证性检测,均证实了裂纹的存在。图9为其中一条裂纹的图示,该裂纹存在T型焊接接头的水平焊缝上,由于T型焊缝对于交流场检测来说容易产生非相关的检测信号,因此对于此类型焊缝的检测,应采用小检测区域的探头,以均匀慢速的速度进行扫查,对于出现的缺陷信号需多次扫查确认,排除非相关信号的干扰。图10~图12为该处裂纹的特征信号和蝶形图。

图9 T型接头附近的裂纹

图10 缺陷处的蝶形图

图11 缺陷处的Bx特征曲线

图12 缺陷处的Bz特征曲线

5 结束语

将交流电磁场检测技术应用于压力容器焊缝的检测中,不仅可以减少现场检验检测人员的劳动强度,提高检测效率,而且检测结果可以存储,可以对缺陷的尺寸进行定量分析。利用有限元仿真软件对焊缝缺陷进行分析计算,确定交流电磁场检测技术用于焊缝检测的机理和特征。通过对人工缺陷试块和球罐的现场检测应用,验证了该项检测技术的可行性。

参考文献

[1]李兵.交流场检测仪器的研制及试验研究[D].南昌:南昌航空大学,2013.

[2] Saguy H, et al. Flaw detection in metals by the ACPD technique: Theory and experiments[J]. NDT and E International, 2007, 40(7):505-509.

[3] Ren Shangkun, Zhu Zhibin, Lin Tianhua, et al. Design for the ACFM Sensor and the Signal Processing Based on Wavelet Denoise[C]. 2009 2nd International Congress on Image and Signal Processing (CISP'09), Pressed by IEEE.

[4] Smith M, et al. The detection of pipeline SCC flaws using the ACFM technique[J]. Non-Destructive Testing and Condition Monitoring, 2005, 47 (12): 765-768.

[5] Knight MJ, et al. Effect of residual stress on ACFM crack measurements in drill collar threaded connections[J]. NDT & E International,37 (5): 337-343.

[6] 李兵,任尚坤,周瑞琪.ACFM检测系统的信号调理电路[J].仪表技术与传感器,2013,43(1):74-78.

[7] 范伟,任尚坤,李兵.基于DSP和LabVIEW的ACFM检测系统[J].仪表技术与传感器,2013,43(5):16-19.

ACFM Technique in the Detection of a Pressure Vessel Weld

Li Bing Yu Liang

(Binzhou City Special Equipment Inspection Institute Binzhou 256600)

AbstractAs a new type of electromagnetic non-destructive testing technology, ACFM technique has lots of characteristics, such as non-contact, no calibration, no need to polish the surface. According to its principal, this article establishes the fnite simulation model of weld inspection, develops the inspection system applied in the weld inspection of pressure vessel. Comparing with the test results of other detection means, its feasibility in pressure vessel weld inspection is verifed.

KeywordsACFM FEM Detection system Weld Inspection Pressure vessel

中图分类号:X924.2

文献标识码:B

文章编号:1673-257X(2016)04-0047-04

DOI:10.3969/j.issn.1673-257X.2016.04.008

作者简介:李兵(1986~),男,硕士,承压类特种设备检验员,工程师,从事承压类和机电类特种设备检验工作。

收稿日期:(2015-10-30)