珩磨在深孔加工中的应用分析

2016-07-15李中奎张建军文惠民

崔 顺,李中奎,张建军,文惠民

(西部新锆核材料科技有限公司,陕西 西安710299)

珩磨在深孔加工中的应用分析

崔顺,李中奎,张建军,文惠民

(西部新锆核材料科技有限公司,陕西 西安710299)

摘要:主要介绍了几种常规的深孔加工技术,并着重介绍了珩磨在深孔加工中的应用方式,珩磨时珩磨油、油石、珩磨工艺参数的选择对珩磨工件的表面质量、加工效率都有很大的影响,合理选择加工工艺对珩磨产品至关重要。

关键词:珩磨;深孔加工;应用分析

目前常见的几种深孔加工方式主要有钻孔、镗孔、铰孔,但是加工产品的粗糙度值达不到Ra0.2 um甚至更低的要求。珩磨加工由于采用浮动磨削,加工精度受机床本身精度影响较低,对于提高产品的表面粗糙度、孔的加工精度有很好的效果。本文结合珩磨过程中油石、切削液、工艺参数的选择展开分析,讨论了不同的匹配参数会产生不同的加工效果,合理选择工艺参数对于产品的加工精度、加工效率有着重要的影响。

1 深孔加工技术介绍

一般将孔的长度与直径之比大于5的孔称为深孔[1],约占孔加工量的40%以上。深孔加工时,由于深孔刀具细长、刚性差、强度低,加工时容易引偏和振动,导致孔的轴线易歪斜,进而影响加工精度。另外,刀具的散热条件差、切屑排除困难等,易划伤已加工表面,严重时还会引起刀具的崩刃至折断。目前,常见的深孔加工方法有以下几种:

(1)钻孔加工。在工件的端面直接采用钻头刀具进行加工,钻杆导向架和床头箱的相对位置也会影响孔的精度。根据排屑方式的不同,主要分为内排屑、外排屑两种。

常见的钻孔内排屑方式有:BTA单管钻、喷吸钻系统。BTA单管受钻杆内孔排屑空间的限制,主要用于直径>12 mm的深孔钻削加工。喷吸钻切削方式较BTA所需的切削液压力低。但加工时由于有内管,加工最小直径范围受到限制,主要用于直径>18 mm的深孔加工。钻孔外排屑指的是切屑从钻杆外部排出,通常适用于<20 mm以下的小孔加工,如枪钻孔、深孔扁钻、麻花钻等加工方式,最小加工孔直径可达1 mm.

(2)镗孔、铰孔加工。由于钻孔刀具不能使工件内孔的粗糙度提高至Ra3.6 um甚至更低,需要对钻孔进行镗孔、铰孔处理。镗孔分为粗、精两次镗削加工,可提高加工精度,也保证了铰孔前的孔的尺寸和粗糙度要求。拆下镗孔用的镗刀头,换上铰刀,对于深孔加工起到光整作用,表面粗糙度值可以达到Ra ≤0.8 um甚至更低,以便工件内表面获得更高的精度要求。

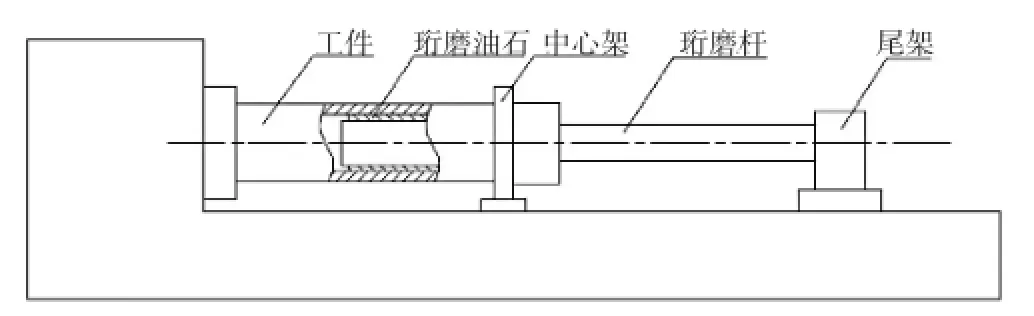

(3)珩磨加工。在钻、镗、铰加工之后,如果还达不到规定的精度或粗糙度要求,就需要采用深孔精加工技术进行二次或者多次加工。二次加工由于受工件长度、孔径尺寸、工件刚度和刀杆刚度等因素的影响,加工难度较高。珩磨加工由于采用浮动磨削,因而加工精度受机床本身精度的影响较小,越来越多的应用在深孔加工领域中,图1为珩磨加工原理图。

图1 珩磨加工原理图

珩磨的加工原理:将工件安装在工作台上的夹具中,通过机床主轴带动珩磨头旋转并作轴向往复运动,珩磨头上的油石以一定的压力压在被加工表面上,从而切去工件上极薄的一层金属,以获得高精度表面。其主要特点如下:

一是,加工精度高:当加工小直径孔时,孔的不圆度、锥度可达0.5~l um,直线度可达1 um;加工中等直径孔(φ50~φ20 mm)时,不圆度一般在5 um以下。

二是,加工表面质量好:珩磨加工的表面粗糙度可达Ra1.2 um,采用强力珩磨时,表面粗糙度可达Ra0.2 um。经过珩磨加工的零件,其表面形成一种有规则均匀而细密的交叉网纹,有利于润滑油的贮存和油膜的保持,并具有较高的表面支撑率,因而能承受较大的载荷,耐磨损。此外,珩磨切削速度低,冷却液便于进人切削区,带走珩磨产生的大部热量,故被加工表面不会产生烧伤、变质层、裂纹等缺陷,适用于加工有相对运动的精密工件。

三是,加工范围广:珩磨几乎适用除铅以外所有材料的加工。它可用于各类孔的加工,如通孔、盲孔、阶梯孔、带沟槽孔等。此外,还能加工外圆柱面、平面、曲面及齿轮表面等。珩磨可以加工孔的内径范围为1~2 000 mm,长度1~24 000 mm.

图2为某工程用管的加工图示意,由于内孔为φ25 mm较小,且内部要求的粗糙度较高。常规的加工方法是:在深孔钻床上先钻、再通过拉铰的形式加工内表面,由于内孔上有15°锥面台阶,所以必须加工完一端后再加工另一端,由于内孔存在台阶,再采用钻刀加工该锥面。但是,缺点是加工采用钻、铰形式,内表面的粗糙度值Ra0.8难以保证,且加工周期较长。由于珩磨能够直接加工阶梯孔,并且实现去除余量、提高内孔表面粗糙度的作用,故先采用成形刀具的钻孔一次加工成形,再珩磨不同直径的内孔、阶梯孔,可提高加工效率,并获取更高精度的产品。

图2 为某工程用管的加工图示意

四是,珩磨余量大:采用强力珩磨时,珩磨的工作压力一般为2~6 MPa[2].加工余量一般为0.3~0.8 mm,最大可达1.1 mm[3].

2 珩磨在深孔加工中的应用分析

深孔珩磨一般分为粗珩磨、精珩磨,同其它机械加工一样。每道工序都有最佳切削参数,正确选用珩磨参数,对珩磨的质量、效率、磨具及设备的使用寿命都有较大影响。

2.1珩磨油石的选择

1.以我国驻外大使馆牵头,组织和保持与东道国政治高官、著名人才的经常性联络,邀请其参加各类国企活动,尽可能通过他们的口和笔,以当地人易于理解的语言,诠释传播我们的文化,在潜移默化中培育有利于国企的话语市场。

在深孔珩磨加工过程中,油石容易发生崩裂、破碎和脱落等现象,而产品工艺又要求油石不能硬度太高以免粘屑划伤工件表面,又不允许硬度太低而导致耐用度降低。珩磨油石的选择与机床性能、工件材质和硬度、加工余量等因素有关。具体选择时应考虑以下因素:

(1)珩磨油石的磨料主要有白刚玉、绿色碳化硅两个系列。粗珩时宜选用陶瓷结合剂的渗硫白刚玉,油石具有气孔率大,磨削效率高;渗硫处理能使油石在磨削过程中起到良好的润滑作用。精珩时宜选用绿色碳化硅油石,主要起抛光作用。

(2)油石粒度的选择与切削效率、加工表面粗糙度有关。油石的粒度越粗,珩磨后工件表面的划痕就越深越宽,表面粗糙度就越大,珩磨就越效率高。因此珩磨油石的粒度在满足表面粗糙度的前提下,尽量选择粗粒度的油石。深孔强力珩磨粗珩宜选100~150粒度的油石,精珩宜选W40~W20粒度的油石。不同的材料表面粗糙度与油石粒度的关系如表1所列。

表1 不同的材料表面粗糙度与油石粒度选择表

(3)油石的硬度是指油石表面的磨粒在外力作用下脱落的难易程度。磨粒容易脱落的硬度低,不易脱落的硬度高,一般根据机床类型、被加工材料的性能和孔径变化来选择油石硬度。强力珩磨油石硬度比普通油石硬度要高,粗珩时选K~M,精珩时选D~J. 表2为常见的油石硬度选用范围表。

表2 常见的油石硬度选用范围表

2.2切削液的选择

珩磨时要求切削液必须及时将切屑及脱落的磨粒冲走,同时油石和工件之间需要进行润滑。润滑性能低、化学性能差的切削液很易使切屑嵌人油石的基体中,进而会产生珩磨表面的划伤、出现裂纹,同时也缩短了珩磨油石使用时间。

目前常见的切削液主要有:水基冷却液、珩磨油。不同的珩磨产品应需要不同的润滑方式。含硫的珩磨油可以消除上述的粘屑现象,不含硫的珩磨油通常在禁止使用添加剂的应用场所如航天航空等。在珩磨时切削液应充足,并且还要经过过滤。过滤方式主要有:磁过滤、离心过滤两种方式,加工没有磁性的材料,如钛、锆合金,则需采用离心过滤的方式。对精度要求高的还应增加纸过滤。

2.3珩磨工艺参数的选择

在珩磨压力相同的条件下,提高珩磨头的旋转速度会提高工件表面的粗糙度,并提高效率。对于较硬的材料,降低切削速度,对于较软的材料则可适当提高转速。珩磨大直径的工件,主轴速度应降低。珩磨较小直径的则应增加转速。使用同一牌号油石时,也可利用主轴速度的变换实现粗珩、精珩。实现方法为:先用低速进行粗珩,然后提高主轴转速,珩磨头往返运动速度增加时,加工工件为钢件的表面粗糙度将降低,但是加工工件为铸铁件时,珩磨头的往返运动速度增加反而有利于粗糙度的提高。珩磨压力与油石的损耗也有很大的关系,压力大时,油石损耗快,反之,亦然。所以,在选择珩磨压力时,应实验性选择,以防止划伤工件表面为宜。

3 结束语

(1)珩磨工艺由于采用软磨削,加工工件精度受机床本身精度的影响较小,越来越多的应用在深孔加工领域中。

(2)珩磨油石、珩磨油、珩磨工艺的选择对珩磨工件的表面质量、加工效率有很大的影响,合理选择工艺对加工精度有着至关重要的影响。

参考文献:

[1]陈永亮,齐洪斌,等.深孔加工[J].专题报导,2001,(39):14-16.

[2]滕占江,邓迎才,等.强力珩磨工艺及强力珩磨油石的应用[J].液压与气动,1986(2):40-43.

[3]王宁侠.强力珩磨技术在难加工材料精密深孔加工中的应用[J].机械设计与制造,2007,4(4):114-116.

Application Analysis of Honing in the Deep Hole Processing

CUI Shun,LI Zhong-kui,ZHANG Jian-jun,WEN Hui-min

(Western Energy Materials Co.,Ltd,Xi'an Shanxi 710016,China)

Abstract:This paper mainly introduced the several general deep hole processing technology,and focuses on the application of honing in deep hole machining.When honing in the deep hole,honing oil,oilstone and different parameters of honing processing has great influence on surface quality and efficiency,so choose the reasonable processing technology of honing products is essential.

Key words:honing;deep hole processing;application analysis

中图分类号:TG82

文献标识码:A

文章编号:1672-545X(2016)03-0283-03

收稿日期:2015-12-04

作者简介:崔顺(1985-),男,陕西西安人,硕士,工程师,研究方向:锆、钛合金加工工艺。