切削加工中表面粗糙度的影响因素及试验

2016-07-15韩金华

韩金华

(南通航运职业技术学院机电系,江苏 南通226010)

切削加工中表面粗糙度的影响因素及试验

韩金华

(南通航运职业技术学院机电系,江苏 南通226010)

摘要:文章通过分析切削加工中表面粗糙度的影响因素,并进行了一些切削加工试验,获得了一些切削加工参数,为提高切削加工表面粗糙度质量提供了一定的依据。

关键词:表面粗糙度;影响因素;试验

切削加工时产生表面粗糙度的原因,可归纳为三个方面:一是切削过程中刀刃在工件表面留下的残留面积;二是在切削过程中塑性变形及积屑瘤和鳞刺生成的影响;三是切削过程中刀刃与工件相对位置微幅振动。前两个原因受刀具几何参数、切削用量、工件材料、刀具材料及冷却润滑等因素影响,后一个原因与工艺系统振动有关,下面分别予以分析和试验。

1 刀具几何参数的影响

通过大量的切削加工试验可知,在刀具强度和使用寿命允许的条件下,增大刀具前角(至15°左右)和刀具后角(5°左右),减小刀具副偏角(采用较小的副偏角——如5°),修圆刀尖圆弧(刀尖圆弧半径修至2.0 mm左右)并在主偏角为75°时,能获得最小表面粗糙度值。

2 切削用量的影响

(1)切削速度的影响

切削塑性材料时,切削速度是影响加工表面质量的一个重要因素。一般情况下,较低速切削,切削变形大,易形成积屑瘤和鳞刺;中速切削,积屑瘤和鳞刺的高度达到最大值。因此,中、低速切削不易获得小的表面粗糙度值。高速切削,有利于提高加工表面质量。

切削脆性材料时,切削速度对表面粗糙度影响较小。

(2)进给量的影响

进给量是影响表面粗糙度较为显著的一个因素。进给量越小,残留面积高度越小,表面质量越高。

(3)切削深度的影响

切削深度对表面粗糙度的影响不明显,一般可忽略。

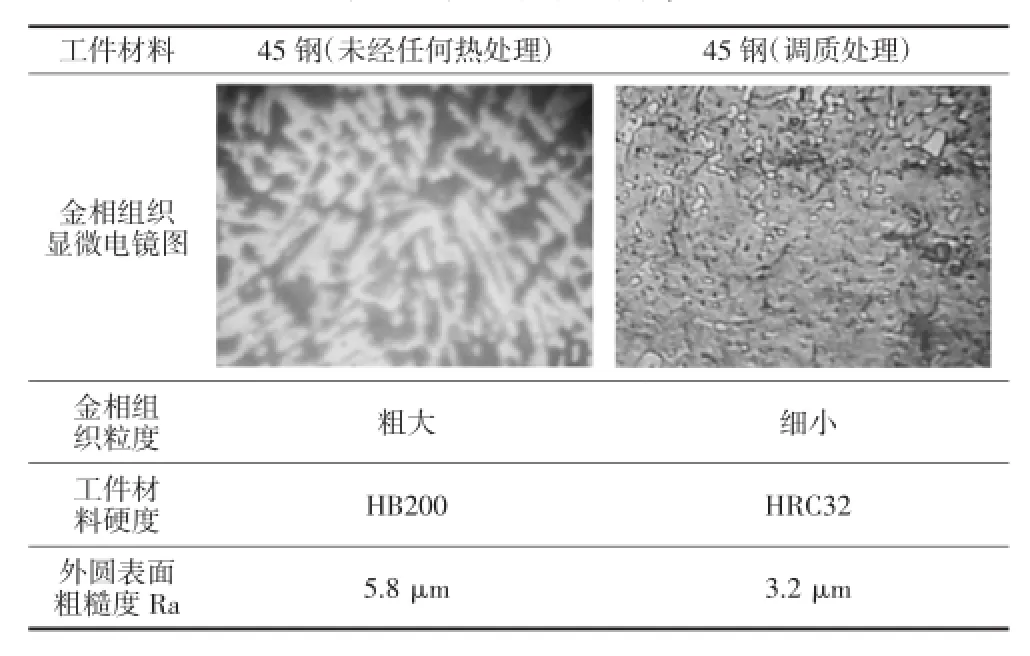

3 工件材料的影响

对于同一种工件材料,金相组织的晶粒大小不同,热处理后的硬度不同,切削加工后表面粗糙度差别很大。具体试验如下:

(1)试验名称:45钢主轴外圆车削加工一。

(2)试验条件:

1)加工工件——45钢主轴(外圆直径Φ100 mm,长度400 mm);

2)样本工件数量——2件(未经任何热处理1件;调质处理1件);

3)加工设备——CA6140型普通卧式车床;

4)切削刀具——90°外圆偏刀;刀柄截面尺寸(宽16 mm×高25 mm);

5)刀具材料——高速钢;

6)切削速度——60 m/min;

7)切削深度——1.2 mm;

8)进给量——0.4 mm/r;

9)加工条件——不使用切削液(干切削)。

(3)试验内容:

改变工件材料组织,分别进行外圆车削加工试验。

(4)试验结果:

外圆车削后,表面粗糙度数值见表1.

表1 表面粗糙度数值

结果显示,即使加工同一种工件材料,金相组织的粒度愈细,热处理后得到的工件硬度愈高,加工后表面粗糙度数值愈小。

4 刀具材料的影响

刀具材料在切削过程中对积屑瘤和鳞刺生成影响很大,加工后表面粗糙度也不同。具体试验如下:

(1)试验名称:45钢主轴外圆车削加工二。

(2)试验条件:

1)加工工件——45钢主轴(外圆直径Φ100 mm,长度400 mm);

2)样本工件数量——2件(未经任何热处理);

3)加工设备——CA6140型普通卧式车床;

4)切削刀具——90度外圆偏刀;刀柄截面尺寸(宽16 mm×高25 mm);

5)切削速度——60 m/min;

6)进给量——0.4 mm/r;

7)切削深度——1.2 mm;

8)加工条件——不使用切削液(干切削)。

(3)试验内容:

改变刀具材料,分别进行外圆车削加工试验。

(4)试验结果:

外圆车削后,表面粗糙度数值见表2.

表2 表面粗糙度数值

试验结果表明,在其它条件相同的情况下,用硬质合金刀具加工的工件,表面粗糙度值比用高速钢刀具为小。

5 切削液的影响

切削液能减少切削过程中刀具与工件表面间的摩擦,降低切削温度,从而减小工件材料的塑性变形,抑制切削瘤与鳞刺的产生。具体试验如下:

(1)试验名称:25钢渗碳轴外圆车削加工一。

(2)试验条件:

1)试验材料——25钢(未经任何热处理);

2)加工工件——渗碳轴(外圆直径Φ60 mm,长度300 mm);

3)样本工件数量——4件;

4)加工设备——CA6140型普通卧式车床;

5)切削刀具——90°外圆偏刀;刀柄截面尺寸(宽16 mm×高25 mm);

6)刀具材料——高速钢;

7)切削速度——60 m/min;

8)进给量——0.4 mm/r;

9)切削深度——1.2 mm.

(3)试验内容:

改变切削条件,分别进行外圆车削加工试验。

(4)试验结果:

外圆车削后,表面粗糙度数值见表3.

表3 表面粗糙度数值

结果明显看出,使用切削液能有效地减小表面粗糙度值。切削液中,切削油比水溶液的效果更好。常用的切削油有硫化油和植物油,以植物油为最好,精密加工中常用植物油作为冷却润滑液。

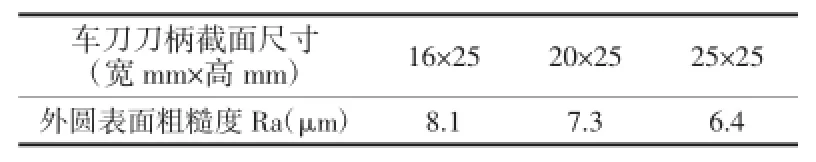

6 工艺系统的刚度与抗振性的影响

工艺系统的振动,可引起刀刃与工件相对位置微幅变动,使表面粗糙度质量下降。具体试验如下:

(1)试验名称:25钢渗碳轴外圆车削加工二。

(2)试验条件:

1)试验材料——25钢(未经任何热处理);

2)加工工件——渗碳轴(外圆直径Φ60 mm,长度300 mm);

3)样本工件数量——3件;

4)加工设备——CA6140型普通卧式车床;

5)切削刀具——90°外圆偏刀;

6)刀具材料——高速钢;

7)切削速度——60 m/min;

8)进给量——0.4 mm/r;

9)切削深度——1.2 mm;

10)加工条件——不使用切削液(干切削)。

(3)试验内容:

改变车刀刀柄截面尺寸,分别进行外圆车削加工试验。

(4)试验结果:

外圆车削后,表面粗糙度数值见表4.

表4 表面粗糙度数值

试验表明,车刀刀柄宽度加大,加工工艺系统刚性提高,加工表面粗糙度值减小。因此,提高工艺系统刚度与抗振性可以改善加工表面粗糙度质量。

7 结束语

切削加工中表面粗糙度的影响因素很多,通过优化刀具几何参数及切削用量、细化工件材料组织、选用合适的刀具材料、合理使用切削液并提高工艺系统的刚度与抗振性等,均可有效减小工件表面粗糙度值,从而满足切削加工要求。

参考文献:

[1]王季琨,沈中伟,刘锡珍.机械制造工艺学[M].天津:天津大学出版社,1998.

[2]陆剑中,孙家宁.金属切削原理与刀具[M].北京:机械工业出版社,1999.

Key worlds:surface roughness;influencing factors;experiment

Factors Affecting the Surface Roughness of Machining and its Test

HAN Jin-hua

(Department of Machincal and Electron,Nantong Shipping College,Nantong Jiangsu 226010,China)

Abstract:The machining surface roughness degree of influence factors analysis,and some machining experiments,some cutting parameters,provides a certain basis for improving the quality of the cutting surface roughness.

中图分类号:TH161

文献标识码:A

文章编号:1672-545X(2016)03-0236-02

收稿日期:2015-12-03

作者简介:韩金华(1962-),男,江苏南通人,讲师,工程师,主要从事机械设计与制造。