高炉渣处理设备中脱水器本体的制造技术

2016-07-15崔希新

崔希新

(莱芜钢铁集团设备检修中心,山东 莱芜271104)

高炉渣处理设备中脱水器本体的制造技术

崔希新

(莱芜钢铁集团设备检修中心,山东 莱芜271104)

摘要:针对高炉渣处理设备中脱水器本体生产制造中的一些难点进行分析,重点对生产中采取的结构改进及工艺措施进行阐述,解决了在没有10米立车或大型数控机床设备的条件下加工脱水器本体两侧圆形定位止口的难题。

关键词:高炉渣处理设备;脱水器本体;结构改进;工艺措施

高炉渣处理设备是高炉系统的重要设备之一,是将高炉炉渣粒化处理的主要设备。高炉的高温液态炉渣经渣沟流入粒化装置,被高速旋转的粒化轮机械破碎,同时,被高压水冷却、水淬后抛至挡渣板进行二次破碎,破碎的熔渣和冷却水同时滑落到脱水器的下部脱水。渣处理设备制造难度大,其中的脱水器本体为其重点部件之一。本文以1 880 m3高炉渣处理设备为例,对脱水器本体生产制造中的一些难点进行分析。

1 设计改进及工艺措施

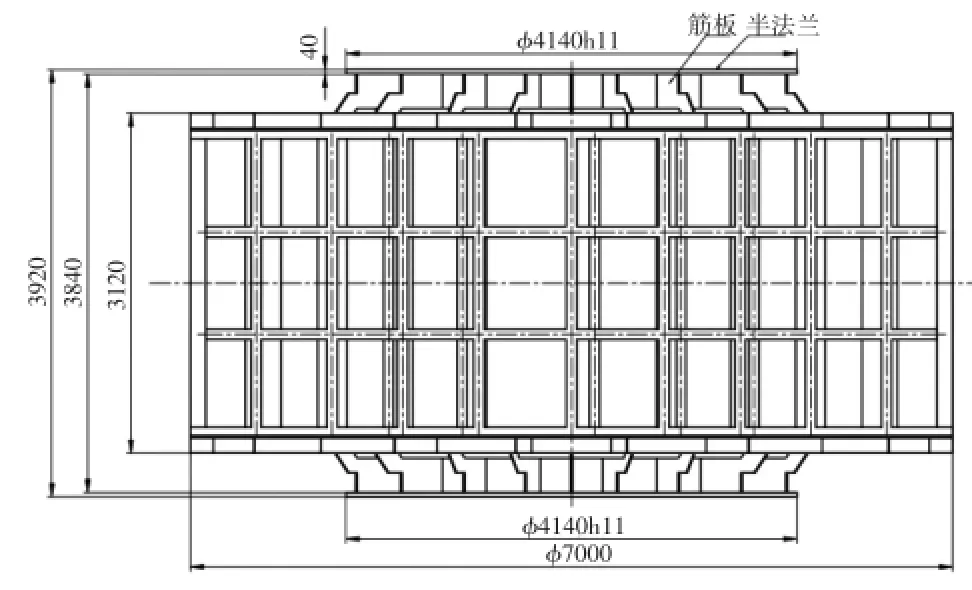

脱水器本体是渣处理设备中最大的回转件,由对称的两半合装而成,沿圆周分为若干格,每格的三个侧面装有可拆卸的衬板(滤板)以达到脱水的目的。1 880 m3高炉渣处理设备,脱水器本体最大处直径φ7 000 mm,高3 920 mm,两端的法兰由两个半圆法兰组成,安装时起连接和定位作用[1]。脱水器本体结构如图1所示。

图1 脱水器本体结构

1.1毛坯制作中采取的工艺措施及生产控制

由于脱水器本体与对装平台接合面较小,分体对装时不易找正,且分体焊接会导致焊后两件变形不一,造成合装及机床加工困难。因此,采用了整体对装焊接再分体的制作工艺,由于整体刚性增大,稳定性强,焊后变形小,焊完割开后两半对接面结合严密,利于加工装配。在生产中,我们采取了以下措施:

(1)充分利用数控切割机高效精确的特点,提高工件(尤其是异形件)的下料精度和切割质量,从而提高对装质量和生产进度。

(2)主体对装法兰,由原来先割好再焊接,改为焊好后二次切割。由于一次切割后焊接变形,法兰椭圆度超差,造成对装困难,局部需重新修整,且不利于焊接。调整为二次切割后,法兰圆度精确,降低了总体对装难度且不需重新修整,对装缝结合紧密,焊接容易,制作速度加快,同时也有利于机加工划线找正,提高了毛坯制作尺寸的准确性。

(3)在确保使用性能的情况下,将筛网边框与主体焊缝及部分筋板断续焊接,减少工作量及变形。

(4)刚性固定减少筒体变形,在脱水器本体整体焊完未割开之前,将与半法兰相接的直筒预先加支撑固定,防止因焊接引起扭曲和椭圆。

1.2机床加工采取的工艺措施及生产控制

脱水器本体高度尺寸3 920 mm,两端为各两半法兰组成的圆形定位止口结构(尺寸φ 4140 h11 mm)。总装时一端与大齿圈装配,另一端与导向轮装配,因此定位止口的加工是脱水器本体的关键所在,一旦变形超差,脱水器本体将无法装配使用。

由于其外形庞大,在加工定位止口时,需要用10 m立车或大型数控机床,这已超出我公司的机床加工能力,同时,在周边地区也很难找到如此大型机床设备,而且,庞大的外形给运输带来很大的难度,运输费用奇高,工期也无法保证。因此,改变思路,对脱水器本体进行结构改进,将原来半法兰焊接好后整体加工改为先分别加工好半法兰与本体然后再焊接的方式。

1.2.1结构改进优化与工艺措施

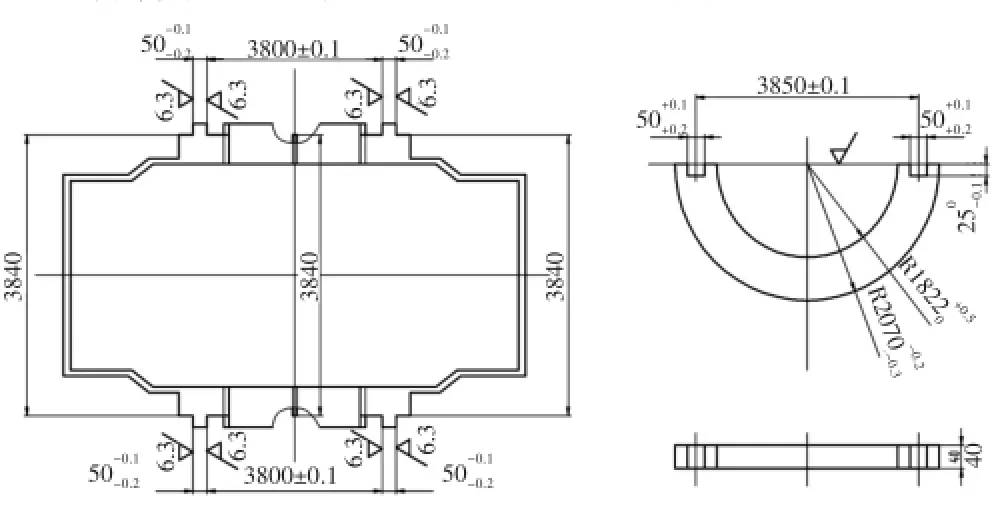

将脱水器本体分为法兰和本体两部分,本体和半法兰分别加工后再焊接[2]。为了使焊接后变形控制在原图的精度要求内,采取了在半法兰和本体上分别加工出定位槽与定位凸键相配合的方式,具体工艺如下:在铣床上加工好两半法兰的结合面,将两件半法兰为一组点焊在一起,在5 m立车上车好厚度40 mm的一个侧面及内外圆尺寸,将4件半法兰打开后叠在一起,在半法兰接口处加工定位用方形定位槽,两侧定位槽中心距偏差控制在0.1 mm之内;在W200HD落地镗床上先加工好本体上下两半结合面及合装孔,以结合面为基准,按各加工面相对于中心对称原则,在本体上加工出与半法兰定位槽相配的定位凸键,凸键之间中心距偏差控制在0.1 mm之内。同时,将与半法兰接触的筋板统一机床加工,使其处于同一平面(即处于尺寸3 840 mm大端面上)。对装上半法兰后,使用夹钳将半法兰与本体及筋板加紧,使其结合面严密,减少焊量和工件变形。焊接完成后,最后在落地镗床上加工好定位法兰两端面(即尺寸3 920 mm)及端面上各合装孔。采取改进措施后的结构见图2.

图2 本体与半法兰结构改进图

1.3控制措施

焊接过程中采用小电流,主焊缝对称焊接,使焊接应力相互抵消。采取合理焊接顺序:先将筋板与半法兰的焊缝焊完,再焊本体直筒与法兰的焊缝,可使半法兰短距离刚性固定,增强稳定性。

1.4改进效果

由于采取了定位键及定位平面,并且在加工前本体内圆已焊接拉杆控制其径向变形,其变形将主要是轴向变形,由于采用了轴向定位面夹紧焊接,经测量,其最大变形≤3 mm,此变形在轴向可以在3920 mm尺寸加工时得以消除。其带来的直径上的误差计算如下:

法兰半径R=2 070 mm;误差3 mm

角度误差为sinα=3/2070=0.00145,α=0.083°法兰厚度=40 mm

直径上带来的误差=40×sinα=0.058 mm

原图在大直径上的精度要求为0~1.25 mm,从此误差可以看出其影响可以忽略不计。

实践证明此方法在加工后是完全可以达到原设计要求的。

2 结束语

高炉渣处理设备中脱水器本体制造难度大,制造要求高,根据多年的制造实践,通过对脱水器本体进行结构改进及生产中采取合理的焊接及加工工艺,克服机床加工能力局限,形成了一套制造脱水器本体及渣处理设备的成熟工艺和技术,生产出了用户满意的合格产品,取得了较好的经济效益。

参考文献:

[1]李学付,方贻留,杨金福,等.济钢高炉高Al2O3炉渣渣系优化试验研究[J].山东冶金,2011,33(5):96-98.

[2]王树理,任小芬,刘 健,等.2580m3高炉炉渣脱水器功率优化及传动方式改进[J].冶金设备,2011,(1):33-38.

Manufacturing Technology of Blast Furnace Slag Processing Equipment Dehydrator Body

CUI Xi-xin

(Laiwu iron and Steel Group Equipment Maintenance Center,Laiwu Shandong 271104,China)

Abstract:For blast furnace slag processing some difficulties of the dehydrator body manufacturing equipment were analyzed,the focus of production to take the structure improvement and technological measures described to solve the problem without a 10 meter vertical lathe or large CNC machine tool equipment under the condition of processing dehydrator of both sides of the body round locating rabbet.

Keywords:blast furnace slag processing equipment;dehydrator body;structure improvement;technological measures

中图分类号:TF3

文献标识码:B

文章编号:1672-545X(2016)03-0206-02

收稿日期:2015-12-09

作者简介:崔希新(1979-),男,山东省莱芜市人,本科,工程师,主要从事冶金设备的设计制造和设备检修维护技术。