车身轻量化技术在企业中的应用及发展趋势

2016-07-15杨怀高

杨怀高,沈 伟

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

车身轻量化技术在企业中的应用及发展趋势

杨怀高,沈 伟

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

摘要:汽车轻量化技术现今已成为汽车工业发展的重要研究课题之一,也是企业提升竞争力的有力武器。主要介绍目前主流的先进的车身轻量化技术,从轻质材料、制造工艺、结构设计三方面阐述并着重分析车身轻量化技术在企业中的应用,对企业选择与之相适应的轻量化技术具有一定的指导意义。

关键词:轻量化;高强度钢板;激光拼焊

1 汽车轻量化技术应用背景

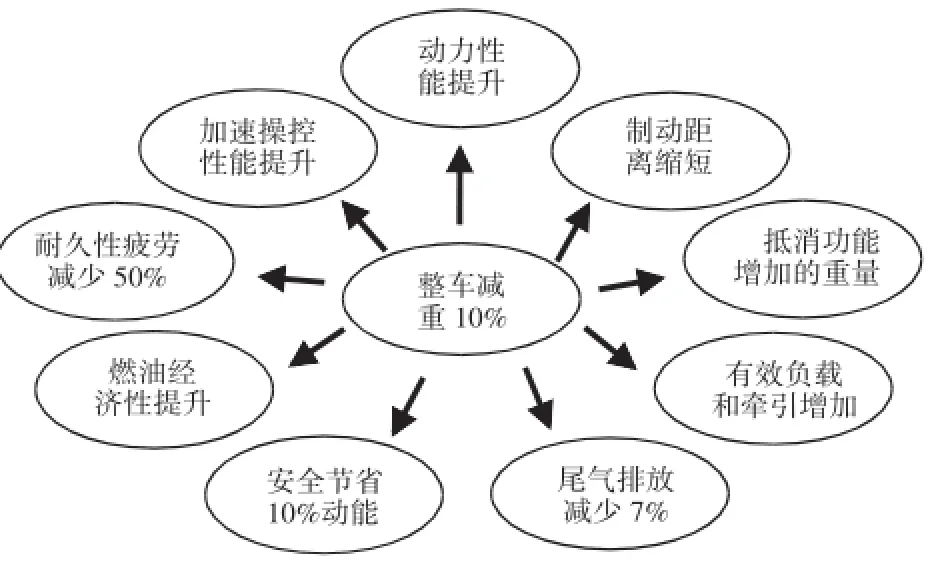

伴随着能源的逐渐枯竭,节能减排已然上升为国家战略高度。实验证明,若汽车整车重量降低10%,燃油效率可提高6%~8%;汽车整备质量每减少100公斤,百公里油耗可降低0.3~0.6升;汽车重量降低1%,油耗可降低0.7%[1].因此,在节能减排日益紧迫的背景下,汽车的轻量化已经成为当今世界汽车工业发展的潮流。汽车轻量化有效的节油的同时,还可以显著提升汽车的操控性、减少废气排放、降低噪音、增加安全性。由此可见,轻量化技术的应用可极大提高汽车企业的竞争力。汽车轻量化的好处如图1所示。

图1 汽车轻量化的必要性

2 车身轻量化技术

汽车整车轻量化途径可归纳为以下几种:一是,发动机轻量化,例如全铝发动机应用;二是,底盘机构件轻量化,主要使用底盘零件轻量化技术实现;三是,车身附件的轻量化,例如仪表台、座椅等附件的轻量化;四是,车身轻量化,主要通过材料轻量化、制造工艺创新、结构设计优化等方面实现车身质量的减重。据统计,车身质量占整车质量30%~40%左右,制造成本占整车成本15%~30%,因此,汽车白车身的轻量化对于降低发动机的能耗和降低汽车总体重量均有益处,是当前重要汽车轻量化的手段之一。

然而车身轻量化技术并不是单纯地将白车身总体重量减轻,而是在保证车身结构的强度可靠性、耐久性的前提下,特别还需考虑汽车的NVH(Noise、Vibration、Harshness)性能,尽可能地使用各种先进的技术手段来降低汽车白车身的重量,同时要保证汽车白车身的制造成本控制在企业所要求的范围内。

当前,国内外企业流行且成熟的汽车车身轻量化技术主要有:第一,轻质材料技术的应用,如高强度钢、铝镁合金、塑料增强材料、仿生结构材料、复合材料及陶瓷材料等;第二,企业制造中新工艺不断涌现,如新的成型方法和连接技术;第三,计算机有限元结构优化及CAD、CAE辅助设计和分析技术的应用。

2.1基于轻质材料的轻量化

2.1.1高强度钢在车身上的应用

高强度钢目前已成为被企业广泛使用的轻量化材料。它在抗碰撞性能、加工工艺和成本方面,相比其他材料具有非常大的优势。车身使用高强度钢板,在改善汽车的安全和碰撞性能同时有效减轻车身重量。对于传统的碳素钢,其虽然可以吸收碰撞能量,但相比高强度钢材料重量大,影响燃油经济性。高强度钢板应用于车身零部件,可显著减薄车身部件厚度、降低车身重量,还可以提高汽车零部件的有效强度,在降低燃油消耗的同时又可提高汽车的安全性[2]。

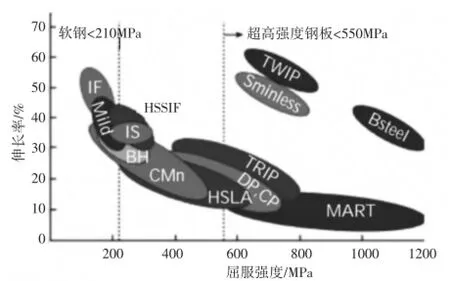

现形的钢材按强度通常可划分为三类:普通钢、高强钢和超高强钢(如图2所示)。但对于高强度钢板,世界上目前暂无准确的定义和规范分类方法,以下是一些国家和国际组织及协会对于高强度钢板的界定和划分。

图2 钢材的分类

(1)一些国家和组织对高强度钢板的界定和划分

1)国内

普通高强度钢板:采用传统工艺或者少许改良工艺生产出来的刚强度钢板,其机械性能较弱:抗拉强度屈服强度相对较低。如:IF钢板、IS钢板、BH钢板、HSLA钢板。

先进高强度钢板:采用当前先进工艺、先进设备生产出来的高强度钢板。如:双相钢板(DP钢板)、相变诱发塑性钢板(TRIP钢板)、马氏体钢板(M钢板或Mart钢板)、热成型钢。

2)日本

高强度钢板(HSS):σs≥340 MPa(冷轧钢板)

σs≥490 MPa(热轧钢板)

3)德国(BMW)

高强度钢板(HSS):180MPa≤σs<300 MPa

先进高强度钢板(AHSS):300 MPa≤σs<600 MPa

超高强度钢板(UHSS):σs≥600 MPa

4)ULSAB组织(世界轻质钢制车身协会)

高强度钢板(HSS):210 MPa≤σs≤550 MPa

超高强度钢(UHSS):σs>550 MPa

5)IISI(国际钢铁协会)

主要通过概念上,把高强度钢板定性的划分为:高强度钢板(HSS)和先进高强度钢板(AHSS).

随着技术的进步,高强钢的性能得以不断的提升。现在采用先进设备及工艺方法生产出来的钢板,其强度可达到500 MPa到1 500 MPa之间,将这类钢板称为先进高强钢(AHSS),这包括双相钢板(DP钢板)、相变诱发塑性钢板(TRIP钢板)和马氏体钢板(M钢板或Mart钢板)、热成形钢等。但是由于汽车企业制造过程受到成本、工艺的制约,不可能无限制的使用超高强度的钢板来解决轻量化问题。对不同部位,起不同作用的部件,需选用不同强度的高强钢,以达到用最小的成本、重量和工艺投入换来最优的安全性、耐久性、NVH表现并实现相应的车身功能目的。

(2)高强度钢在汽车上的应用实例

以下列举了目前各大汽车企业主流车型高强度钢的选择与应用:

1)双相(Dual-Phase简称DP)钢:一般用于需高强度、高的抗碰撞吸收能且成形要求也较严格的汽车零件,常被用在汽车的吸收碰撞、传导能量的加强板的零件上,例如地板连接梁、前围横梁等。DP钢是目前结构类零件的首选材料。

2)相变诱导塑性(TransformationInducedPlastic简称TRIP)钢:特别适合要求具有高的胀型情况,主要用于碰撞时必须吸收较多能量的高强度结构件和安全件。

3)复相(ComplexPhase简称CP)钢:因其具备优秀的吸收能和优越的扩孔性能,特别适合于前后车门夹层防撞杆、前后防撞梁和B柱加强板等安全零件。

4)马氏体钢(MS):是目前应用广泛的高强度钢板中强度级别最高的钢种,具有成熟的商业性。由于其硬度高成型困难,现今主要应用于车门防撞杆等零件代替管状零件,以便于减少制造成本。

5)高强度IF钢:IF钢板性能高度稳定、可塑性能好。主要用于汽车板深冲级和超深冲级冲压件如车身侧围框架、后部下车体、后部槽型梁等的生产。

6)冷轧各向同性钢(IS钢):IS钢一般为低碳钢,主要通过Mn和P固溶强化。有好的成形性和抗时效性,适于制造汽车外板。

7)烘烤硬化钢(BH钢):烘烤后易发生时效,屈服强度上升,有利于抗凹陷性。主要用于各车身覆盖件、外板等。

8)高强度低合金钢(HSLA钢):其属于低合金钢,主要用于强度和防撞性能需求较高的部件,其缺点就是成形度不高。可用于A柱内板、车门槛加强板、前侧围内侧框架、B柱内板、发动机、变速器悬置支架等。如图3所示。

图3 不同强度的钢板在车身上的分布

2.1.2铝合金在车身上的应用[3]

铝合金比强度高,虽然其材料特性上弹性模量低,但生产工艺上均有很好的挤压性,可以生产出截面较为复杂的构件,从结构上来弥补零部件的刚度;此外,铝合金的吸能性优越,碰撞安全性具有其他材料不可比拟的优势。铝合金密度仅为钢材的1/3,对于车身的轻量化效果明显,但受缚于汽车车身成本及工艺原因,铝合金材料在汽车普通车身材料的应用中并未广泛的普及,它仅作为中高级以上车型的标签。中低等级车型仍采用全钢质车身,铝合金的使用比例极低;中高等级逐步开始增加使用量,主要用于车身发动机罩、车顶、车门板、翼子板等部位,而高等级及豪华车开始大量使用铝合金材料以达到降低车身重量目的,铝合金被广泛应用于车身骨架中或直接应用全铝车身,如新奥迪A8第二代铝合金ASF车身,其白车身铝合金含量就高达93%.图4为各高级车型的铝合金用量及轻量化效果比较:

图4 中高级车型铝合金用量列举及轻量化效果

2.1.3工程塑料及复合材料在汽车上的应用[4]

工程塑料轻量化的优势:

(1)同等强度100 kg塑料可替代其他材料200-300 kg,显著减少车身重量,提高有效载荷;

(2)具备优越的柔韧性、耐磨性、避震性,同等质量的金属的抗冲击性明显逊色于塑料;

(3)成型性好,生产效率高,单位体积的塑料生产成本仅为有色金属的1/10,经济效益相当明显;

(4)具备可回收利用性,且每100 km节油在0.5 L以上;

(5)具备耐腐蚀性,例如常见的酸、碱、盐等化学物质。

工程塑料在汽车上的使用日益广泛,国外有机构调查显示,目前发达国家的汽车塑料用量平均占汽车总重的10%~20%,工程塑料的使用已经不再局限于内、外装饰件、车身覆盖件,由于高分子材料科学的迅猛发展,塑料件已向车身结构件方向发展,像前后防撞梁、发动机罩盖、行李箱盖、部分顶盖、翼子板以及某些车身骨架构件等。最近较为热门的SUV车型后防撞梁就使用的GMT材料。

2.2基于先进制造工艺技术的轻量化[5]

车身制造从企业批量化生产的技术角度出发,选择材料需要考虑成型性、连接性以及加工成本几个因素。各种新的轻质材料的应用都存在着不同于当前普通钢板的成型工艺问题,新材料的应用过程中也带来了很多新的成型技术,例如激光焊接、液压成型、半固态金属加工、注射成型和喷射成型技术。新技术的应用必将进一步提升车身轻量化技术迈向新台阶。

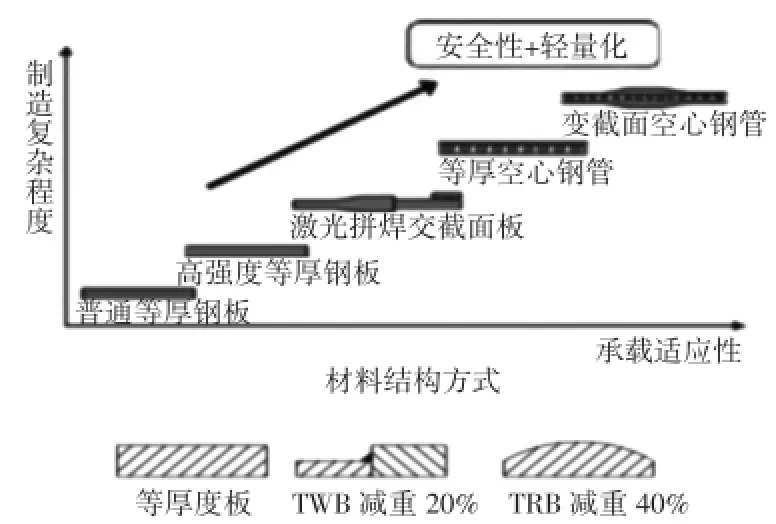

2.2.1变截面薄板及其在车身制造中的应用

变截面薄板技术的应用,相对于传统等厚板,其在车身的轻量化、承载结构的适应性的方面效果十分显著,所得到的结构强度也安全性也有所提高。现今流行的,用于车身制造的变截面薄板技术可分为两种:一种是激光拼焊板(TWB),另一种是通过柔性连续轧制生产工艺得到的变截面板(TRB)。

(1)TWB生产工艺在车身轻量化中的应用

激光拼焊板是将几块不同材料、不等厚度、不同表面处理的钢板焊接成一块整体板,可以达到零部件不同部位具备不同性能的要求,也可以把同材质、等厚度的钢板焊接到一起再进行冲压,这样有助于提高材料利用率。激光拼焊技术较之传统焊接技术具有明显优势:1)减轻零件重量从而降低材料损耗、物流成本、整车制造和装配成本;2)减少零部件数量,降低模具成本、工夹具成本、冲压成本;3)提高零部件性能,改善抗疲劳性能、增强抗冲击性能、增强整车防撞性能;4)减少搭接,减少焊缝材料搭接提高焊缝强度、改善焊缝成形性能、增强焊缝的抗腐蚀性能。

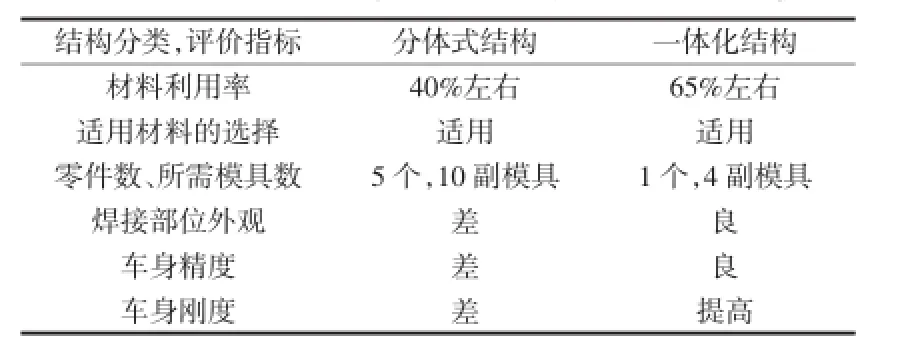

图5及表1为某车型侧围激光拼焊整体成型与原分块冲压成型的优缺点比较。

图5 激光拼焊整体成型与分块冲压成型示意图

表1 激光拼焊整体成型与分块冲压成型比较

据统计该车型在采用激光拼焊板材后,零件重量减轻24%,零件数量减少19%,焊点下降49%,生产时间缩短21%。图6为该车型的激光拼焊应用范围示意图,具有一定的典型性。

图6 例举可以实行拼焊的汽车零部件

(2)TRB生产工艺在车身轻量化中的应用

TRB是不同于传统的轧制工艺的一种新的柔性轧制技术,可以生产出连续变截面薄板。这一过程的实现是通过计算机在柔性轧制过程对轧机的实时控制,连续地调整轧辊的间距,将等厚度板轧制成TRB板。这一新技术出现,使得车身设计工程师在设计车身时,可根据车身各零部件的实际受力及变形情况,去选择更加有利的板料型面。在现今的设计领域中,可依靠成熟的计算辅助制造软件CAD/CAM/CAE,通过面向制造的设计(DFM)、面向装配的设计(DFA)等手段去优化设计。

TRB工艺的出现满足了设计者选择更有利板料型面的需求。例如,设计师在运用有限元分析技术判断出车身某零件在冲压过程中因材料流动性较大可能出现拉裂情况,那么,设计师就可以在设计阶段为该部件材料流动性较大的部位预先分配合理的板料厚度,进而可有效抑制零件废品的产生。图7为TRB在汽车车身上的应用示例。

图7 BMW上的TRB工艺的应用

(3)TWB与TRB的比较

轻量化效果比较。TWB和TRB工艺的应用使得车身轻量化得以很大程度的提升。根据工程力学理论分析,具有同样的刚度的TWB、TRB、普通等厚板三者轻量化程度比较,TRB最优秀,TWB其次,等厚板效果最差。

机械性能和应用效果。由于TWB工艺存在厚度突变以及焊缝的影响,以及焊接添加材料的差异性,使得TWB板在沿焊接垂直方向上的硬度必然会发生阶跃式的突变。在后续成型加工中会产生很多不利的影响。其次,TWB板的焊缝涂装手段无法掩盖,在外观上相当明显,因而TWB板并不适宜用作车身外覆盖件的材料,通常情况只用做内覆盖件或结构件的材料。与之不同,TRB板的机械性能就更为良好,其轧制方向上的硬度变化连续且平缓,并不像TWB板那样具有突变性,因此相对之下具有优良的成型性能。另外,TRB板所生产的零部件厚度是连续变化的,可满足各部位的承载要求;与等厚板一样,TRB板材的表面是连续、光滑的,因而它非常适合用作车身外覆盖件的材料。

工艺复杂程度。TWB工艺具有很大的灵活性,可以通过激光焊接的方式进行任意板厚的拼接。同时也正因为不等厚度板材的对接,焊接焊缝处存在材料厚度的突变。另外,焊缝及其邻近区域会产生局部硬化,我们通常还需要一道退火的热处理工艺来消除硬化效应,这就增加了工艺的复杂性。TRB是靠柔性轧制工艺,生产出连续变截面的板材,因此不存在硬度阶跃变化、焊缝区域硬化等问题。TRB由于受工艺及轧制设备的限制厚度变化的方向只能发生在原始板材的轧制方向。另外,目前的柔性轧制工艺只能是同一板材截面变化即无法将不同板材轧制形成变截面板料,这一点不比TWB工艺的“任意板料拼接”更具优势。

从以上的对比分析,TWB和TRB各自具有自己的优势,两者都存在不足的地方。取长补短,业内有人提出一种似乎更好的解决方案:把两者的优势结合在一起,即TWB与TRB联合应用,生产出更加灵活的“任意拼接板”,从而得到一种更加合适的车身轻量化材料。如图8所示。

图8 TWB、TRB、等厚板的比较

2.2.2热冲压成型工艺的应用

热冲压成形技术:将初始强度为500~600 MPa钢板加热至奥氏体形态,在此状态下进行冲压,与同时以20~300℃/s的速度快速冷却进行淬火处理,并保压一段时间以保证淬透,获得具有均匀马氏体组织的高强钢构件的成形方式。目前热成形用钢有4种:Mn-B系列,Mn-Mo-B系列,Mn-Cr-B系列,Mn-W-Ti-B系列(B钢的应用主要是为了提高钢板的淬透性)。

热冲压成形的优点:产生超高强度的零部件;减轻车身重量;能提高车身安全性、舒适性;改善了冲压成形性;另外显著提高了零部件尺寸精度;以及改善焊接性、增强零件表面硬度、抗凹性及耐腐蚀性;同时还降低了冲压机床压力的要求。

热成形钢板主要应用于前、后防撞梁以及A柱、B柱等需要高强度结构件的重点部位,在正面或侧面发生撞击时,形成“安全笼”有效减少驾驶舱变形,减轻外部碰撞成员的伤害。

2.2.3轻质车身结构的连接工艺

汽车车身制造过程中,目前行业普遍采用的连接工艺主要有:热装配、机械装配和粘接三大类。轻质材料常见的连接工艺主要是:点焊、激光焊、胶接、铆接等技术。而电焊属于传统工艺范畴,激光焊目前主要应用于复合板、非等厚板的拼焊,胶接、铆接工艺主要用于一些特殊连接件上。

2.3基于设计的轻量化技术的应用

2.3.1汽车车身结构设计

目前汽车车身结构可分为:(1)非承载式车身:刚性好、安全系数高,但不利于轻量化,空间利用率低,制造、装配要求高;(2)承载式车身:轻量化、低成本、空间利用率高、利于批量化生产,但刚性、承载能力较弱;(3)半承载式车身:其特点是车身与车架用螺钉连接、铆接或焊接等方法刚性地连接,介于前面两者之间的结构形式。非承载式车身主要应用于越野车及载货要求较高的商用车。而承载式车身的轻量化及可空间利用率高的特点,被现代轿车所广泛使用。因此我们重点讨论承载式车身的轻量化结构设计。

轻量化设计和碰撞安全性是分不开的,避开车身安全去谈轻量化设计将没有任何意义,车身的安全是轻量化设计的前提。车身的刚度分配是碰撞安全性的决定因素。在设计安全车身时,前后两端的刚度应低于中间乘坐舱的刚度,这样的设计有利于吸能。轻微碰撞时保险杠系统及其碰撞变形零部件能缓和冲击、吸收能量,降低损失。然而在发生重大事故时,设计要求乘员舱变形应尽可能小,给乘客保留有足够的安全生存空间。乘坐舱以外的部件,比如车身的前后舱,应尽量参与变形同时吸收和衰减冲击能量。如图9所示,车身结构的每个部分所扮演的角色不尽相同。前后为馈缩区,在碰撞过程中起吸能缓冲作用,该部分可应用普通高强度钢板或者BH钢;中间为安全笼设计,需要较高的刚度尽可能的降低变形量,形成安全空间,该部位一般应用超高强度钢板以达到刚度要求,同时降低车身重量,如使用M钢、B钢和热成形钢。“将合适的材料应用于合适的部位”是轻量化设计的精髓。

图9 安全车身结构

在对车身实体结构的设计和布局时候,需要协调汽车各总成结构之间的配合,实现对汽车零部件的精简、整体化、轻量化。在此过程使用计算技术进行辅助设计:(1)使用轻质材料的零部件时,可借助计算机CAE技术实现零件的布局干涉分析和运动干涉分析、利用有限元法对零部件的结构力学性能进行分析和优化设计,从而使得所应用的轻量化材料既能达到车身轻量化的同时又能满足车身设计的各项需求。(2)使用CAD技术,可以快捷便利地实现零部件实体结构设计和总体布局设计,这包括对各零部件的形状、结构、板材厚度的变化、总体布置方案进行分析。

2.3.2零部件结构的优化设计

在车身零部件结构优化设计中,通常采用的优化方法有:(1)拓扑优化:在预定的设计区域,给定零部件结构内选择最优化的材料分布。现今广泛应用的连续体结构的拓扑优化方法有:变密度法、变厚度法及均匀化方法;(2)形貌优化:不改变材料特性,不增加零件整体料厚的情况下,解决零部件本身局部刚度或模态问题的方法。例如对加强筋的布置形式、方向以及位置深度等参数进行优化,只针对对零件局部形貌进行优化,零件本身结构、材料特性并不改变;(3)形状和尺寸优化:受仿生学的启发,这种方法采用一种建立在生物学自然规律基础上的数值计算方法,它是一种基于经验去模仿自然界生物体形态,利用有限元法研究自然界生物体增长载体(如骨骼、树木等)的力学特性。由此达到轻量化的前提下避免出现应力集中的效果:在承受高载荷的部位增加材料用量,减少承受低载荷部位的材料用量,使得零件应力均匀分布避免出现应力集中的现象,消除零件材料冗余或不足的情况从而达到材料“物尽其用”;(4)减重孔的优化设计:采用减重孔的优化设计,合理去除不必要的材料,从而达到零件轻量化效果。

3 结束语

面对着日益紧迫的新能源危机和环境污染问题,汽车的轻量化的要求越来越迫切,轻量化技术的应用也越来越广泛。在各大汽车企业中,新的轻量化技术不断的涌现并得以应用。本文主要阐述了某汽车企业所推广应用的轻量化技术:兼顾成本优势的轻量化材料选择,及相应新轻量化工艺运用,并在最初设计状态下注重优化车身结构、各零部件轻量化设计。文章对于轻量化技术的讨论可为其他汽车企业选择与之相适应的车身轻量化技术提供参考,同时对企业轻量化技术推进具有一定的指导意义。

参考文献:

[1]陈家瑞.汽车构造[M].北京:机械工业出版社,2000.

[2]刘文华,何天明.高强度钢在汽车轻量化中的应用[D].武汉:武汉理工大学,2008.

[3]孙景林,郭静.镁合金在汽车轻量化方面的应用[J].轻金属,2008,(7):58-61.

[4]王宏雁,陈君毅.汽车车身轻量化结构与轻质化材料[M].北京:北京大学出版社,2009.

[5]王镝.现代车身设计的轻量化技术[J].上海汽车,2008,(1):15-19.

Application and Development Trend of Lightweight Technology forVehicle Body

YANG Huai-gao,SHEN Wei

(SAIC GM Wuling Automobile Limited by Share Ltd,Liuzhou Guangxi 545007,China)

Abstract:As an effective energy saving means,auto lightweight technology has become one of the important research topics in the development of the automobile industry,also a powerful weapon to the cmpetitive enterprises.This paper mainly introduces the current mainstream of advanced lightweight technology,which mainly analyzes the application of lightweight technology in the enterprise,from the three aspects of light material,manufacturing process and structure design,and has certain guiding significance for the enterprises to choose the suitable light weight technology.

Key words:lightweight;high strength steel;laser welding

中图分类号:TG156

文献标识码:A

文章编号:1672-545X(2016)03-0084-06

收稿日期:2015-12-08

作者简介:杨怀高(1987-),男,广西贵港人,本科,工程师,研究方向:整车零部件质量;沈伟(1984-),男,湖北荆州人,在职研究生,工程师,研究方向:整车零部件质量。