一种柔性顶盖总成自动焊拼台设计

2016-07-15陈长

陈长

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

一种柔性顶盖总成自动焊拼台设计

陈长

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

摘 要:顶盖属于白车身外部覆盖件,具有面积大、造型复杂的特点,一般顶盖总成的焊装会放在单独的拼台生产,而在一个拼台上实现两种车型顶盖总成的柔性焊接,并同时采用自动焊的设计难度很大。介绍了一种全新的拼台设计理念,通过简洁、模块化和集成化的工装和自动焊结构设计,结合简单的气控和电控程序,实现了在同一个拼台工位对2种车型顶盖总成进行柔性焊装。

关键词:顶盖总成;自动焊;柔性焊装

汽车工业作为一个国家的支柱产业,其水平的高度在一定程度上代表了一个国家工业水平的高度。汽车行业的竞争实际上就是汽车质量的竞争,汽车生产成本的竞争,汽车经济效益的竞争。当前全球汽车企业之间的竞争越来越激烈,为了在激烈的市场竞争中赢得先机,各汽车厂家的新款车型推出周期越来越短,同时,随着年轻的消费者对汽车产品个性化需求越来越高,传统的单一大批量刚性生产方式正逐渐被小批量、多品种、个性化的柔性生产模式所代替。因此,快速的响应市场多元化的需求,建立柔性化的生产线,缩短新车型的推出周期对汽车企业至关重要。

汽车车身夹具作为汽车生产线的关键技术之一,其柔性水平很大程度上决定了生产线柔性的水平,传统的汽车焊装夹具一般只能满足单一零件的工件装夹,当工件更换时,夹具也随之更换,这不断浪费了大量的资源和生产成本,而且间接延长了整个生产线和新车型的研发周期。因此,研制柔性化的汽车焊装夹具对于柔性生产线的实现和新车型的研发具有重要的意义[1]。所谓柔性焊装线,是指通过自动切换夹具机构和电气控制程序等手段实现多种车身拼装焊接的焊装线。其特点主要有自动化程度高、一次性投资大、夹具机构复杂、使用维护成本高、技术含量高等。柔性生产线一般需要采用大量的焊接机器人、搬运机器人、夹具切换装置、自动焊接设备和PLC控制系统等。由于总成结构特点及投资的限制,没有必要全部实现自动化或柔性化,大多数汽车主机厂只将地板线或主焊线规划成为柔性焊装线[2]。

本文针对一个单一的顶盖分拼台进行了研究,提出了一种针对2种车型顶盖总成进行柔性化自动焊装的新工艺,并在实际运用中取得了良好的效果。

1 设计目的

首先需要了解顶盖分拼台的设计目的,在车身线焊装过程中,由于顶盖是由薄型钢板冲压而成,属于面积大、造型复杂的车身外部覆盖件。其焊装质量要求较高,因此工艺也较为复杂[3]。顶盖总成一般包括顶盖前横梁、顶盖后横梁和顶盖中间的支撑梁和顶盖上的其他小零件。顶盖横梁位于顶盖下部,主要起加强顶盖强度和固定内部零件的作用[4]。一般顶盖的前横梁和后横梁会放到主线上和左右侧围总成一起装焊,而顶盖中间的横梁和顶盖会放到单独一个工位(顶盖分拼台)进行装焊,在顶盖分拼台焊好后,再把顶盖总成送到主线和白车身装焊。有的时候,顶盖分拼台还会装焊顶盖上的小支架、顶盖流水槽上的销钉和粘贴减震胶等顶盖上的其他部件。

2 设计内容

了解了顶盖分拼台的设计目的后,以一个实例来分析如何设计柔性的自动焊接顶盖分拼台。

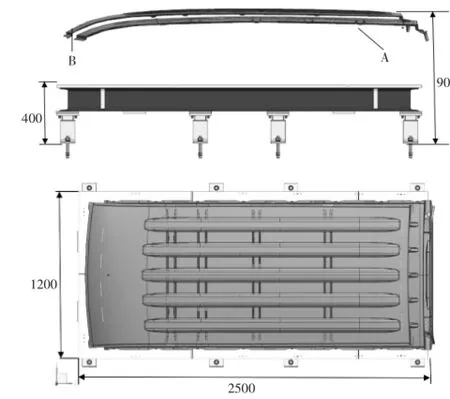

首先要分析待共线的2种车型顶盖总成的结构和型面,把两个顶盖总成按其汽车绝对坐标装入UG数模,如图1所示:顶盖总成A和顶盖总成B的外观尺寸大致相近,可将分拼台底板设计为长2 500 mm×宽1 200 mm×高400 mm,由图可见两顶盖基本覆盖在底板包络范围内,顶盖总成距离地面的高度为900 mm,方便人工安装顶盖和顶盖上的横梁。

图1 两车型顶盖外观

如果按顶盖的绝对坐标来设计工装夹具和自动焊,要实现柔性共线的难点很大,两个顶盖在X、Y、Z三个方向都存在一定的偏差。从两顶盖外观特征以及焊接横梁的结构、数量和相对位置综合考虑,把顶盖总成A放在它的汽车坐标绝对位置,而把顶盖B由其决定坐标a位置移到如图2所示的b相对位置,这样布置的好处是可以把两顶盖横梁处的Z向坐标基本保持一致,顶盖拼台中线在两顶盖的中心,工装和自动焊可以按左右对称来设计加工。

图2 两车型顶盖相对位置

工装定位夹具是保证零件质量的基础。对柔性顶盖分拼台的工装设计,采用了模块化和集成化的设计理念,尽量保证工装的整体一致性和简单实用性。

(1)工装模块1:流水槽的柔性定位

一般顶盖流水槽的定位需要下部的定位面和上部的压紧面,同时为了保证顶盖总成在顶盖分拼台上Y向的尺寸,顶盖还需要有Y向的限位。

由图3可知,两顶盖的Y向差距大概是在20~25 mm左右,通过1个小型的导向缸1,控制限位块和导向杆,限位块作用是限制顶盖的Y向(有调整垫片可调),导向杆是方便顶盖能顺畅地落入拼台上。两个顶盖定位块是固定在连接板上的,通过两个普通夹紧缸2控制各自的压头,对应不同车型的顶盖,用气缸控制压头打开或夹紧。图中点划线状态是压头打开的模拟状态,气缸行程的选型和压头的设计都需要模拟出打开状态来避免和零件干涉。

图3 流水槽定位

流水槽的柔性定位工装整体布局如图4所示,高亮显示的压头是打开状态,其他压头是夹紧状态,此时显示是顶盖A的定位。切换到顶盖B时,则压头工作状态相反。

图4 流水槽定位整体布局

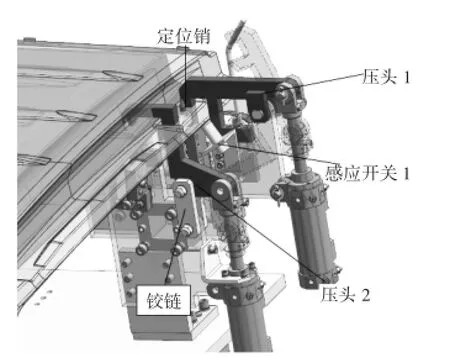

(2)工装模块2:顶盖后部定位

顶盖后部因为有定位销孔及后部型面较复杂的特点,定位结构与流水槽有所不同。如图5,两定位销可做成固定结构互不干涉,顶盖A的压头用铰链式机构,保证压头打开的角度足够大,可以避让顶盖B的升降,通过1个行程为80 mm的导向缸控制顶盖后部的导向杆。同时顶盖后部还增加了两个感应开关,通过电控来识别不同车型顶盖,继而控制工工装和自动焊进行焊接。

(续下图)

图5 顶盖后部定位

(3)工装模块3:顶盖横梁柔性定位

顶盖横梁的定位采用如图6所示的机构来完成。气缸1对应顶盖总成B的顶梁的焊接,它控制两个定位块和定位销1的运动,气缸2对应顶盖总成A的顶梁的焊接,它对应两个定位块和定位销2的运动。当焊装顶盖总成B时,气缸1通气,定位块和定位销1升起,气缸2不通气,对应的定位块和定位销2下降,可以装焊B的横梁。当焊装顶盖总成A时,两气缸的运动反过来。总之可以通过气控来实现气缸1和气缸2的相对运动来实现柔性切换,对应的限位块是控制气缸的运动行程,避免工装和工装以及工装和零件之间的相互干涉。

图6 顶盖横梁定位

柔性分拼顶盖上其他几根横梁的定位也采用类似的紧凑机构来集成设计。

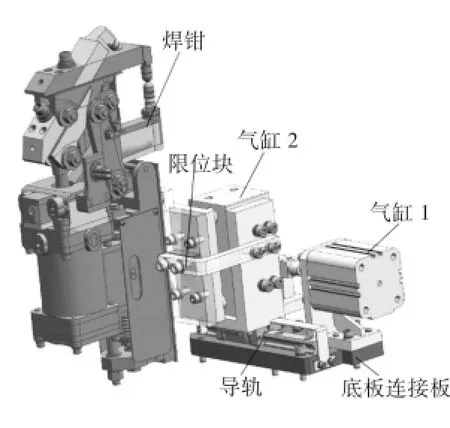

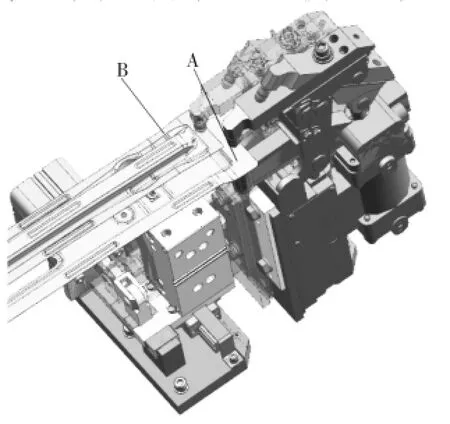

(4)工装模块4:滑移焊钳

因为两顶盖Z向的差别不大,滑移焊钳结构的设计如下图7,滑移焊钳设计成X向和Y向可调,再采用两端都可打开(可补偿高度差)的焊钳来补偿Z向的高度差。

通过气缸1带到导轨滑块滑动可实现焊钳X向的滑移,通过气缸2连接黄色的连接板来实现焊钳Y向的滑移,同时为保证焊钳的焊点位置,需加限位块和调整垫片来控制X向和Y向的位置,避免边缘焊点。

图7 滑移焊钳

图8所示是焊钳两种状态下焊接两种车型横梁的示意图,当焊车型A的横梁时,焊钳是实线状态,当焊车型B时,焊钳通过双向滑移移到双点划线表示的状态,保证焊钳不会与顶盖及横梁干涉。

图8 滑移焊钳焊接状态

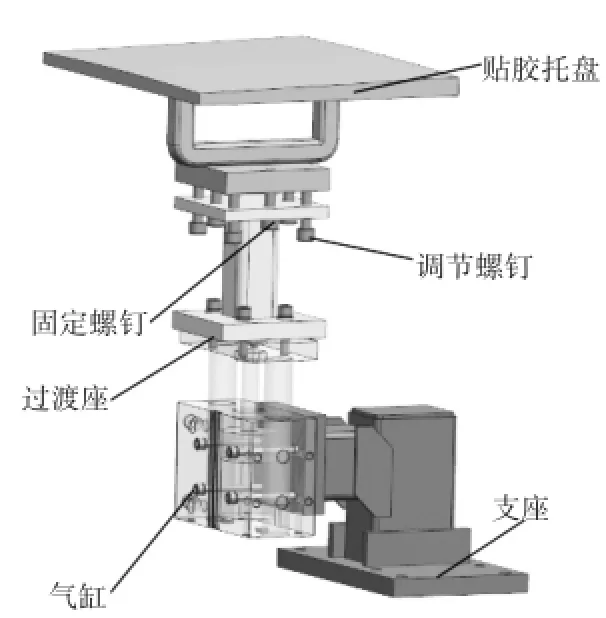

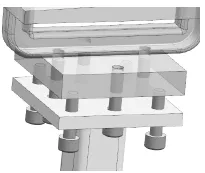

(5)工装模块5:自动贴胶托盘

由于车型A的顶盖总成上还有四块减震胶需要粘贴,为此还需在柔性顶盖分拼台上布置自动贴胶托盘,如图9所示,由于贴胶面较大且不平整,减震托盘的的尺寸是300 mm×200 mm.贴胶托盘的高度需在现场根据实际情况来进行调整。从图10中可以看出有四颗螺钉穿过过渡座顶住贴胶托盘,它们是通过螺纹的旋转起到调整托盘高度的作用。另外四颗螺钉通过螺纹孔和托盘连接,它们起固定托盘的作用。为避免托盘顶住顶盖,托盘上还可以贴一层海绵起缓冲作用。

图9 贴胶托盘

图10 螺钉调整示意图

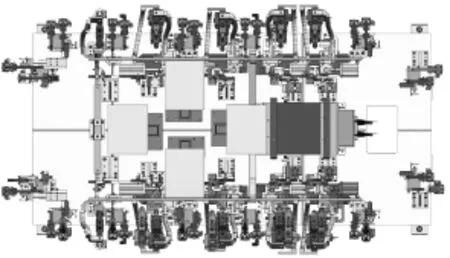

所有工装集成模块搭建好后,最后是布置自动焊变压器、导流铜排和电缆。因为顶盖分拼上集成的工装数量和滑移焊钳机构较多,铜排和电缆的布置也会相对复杂一点,因为连接焊钳的电缆是软电缆,可以充分发挥软电缆的柔性,设计的难点是需综合考虑铜排和电缆的布置来避免干涉。

柔性顶盖分拼的整体布局如图11所示。

图11 柔性自动焊顶盖分拼整体布局

最后是电气控开关的控制和接线布置。所有的机械机构都是系统的执行系统,存在如何将这些执行系统按照工艺要求进行正常运转并实现它们之间的互锁关系,以保证运行中不因误操作导致系统发生故障或损坏;如何识别车型信息以切换工装夹具机构,为解决这些问题,还需要配备一个完整的电气控制系统,通过PLC控制器及车型到位的感应开关即可实现两种车型顶盖的柔性自动化生产。

3 结束语

本柔性顶盖分拼的设计提出了一种如何在分拼线实现柔性自动化生产的一种设计方案,目前已经在SGMW重庆分公司CN112/CN050V柔性生产线上得到了验证,对比单一的顶盖分拼线,此设计节约了大量场地成本和制造成本,且维修方便,提升了自动化率和生产节拍,为今后的顶盖总成柔性线自动化设计提供借鉴。

参考文献:

[1]王祖建.车身激光焊接夹具设计与入射角对焊接质量影响的研究[D].长沙:湖南大学,2010.

[2]李占营,年雪山,魏迎旺.论轿车车身柔性焊装线的规划及应用[J].汽车工艺与材料,2010,(9):17-20.

[3]陆春伟.一种轿车顶盖机器人柔性焊装工艺的研究[J].焊接技术,2012,41(11):20-23.

[4]高云凯,程金山,于会涛.镁合金轿车顶盖横梁结构设计与分析[J].汽车技术,2008,(4):9-12.

A Design of Flexible Welding Line about Roof Assemling

CHEN Zhang

(SAIC—GM—Wuling Automobile Co.,Ltd.,Liuzhou Guangxi 545007,China)

Abstract:Roof belongs to out full of body in white.It has ability of big areas and complex molding.Roof assemble welding line is always put in sole platform to produce,it is hard to put two different car's roofs in a sole platform to automatic welding.The paper introduces a new design way which realizes two different car's roofs automatic welding flexible assemble by simple,modular and integrate tooling and automatic welding structure,also along with simple pneumatic and electric control procedure.

Key words:roof assembling;automatic welding;flexible welding

中图分类号:TG42

文献标识码:A

文章编号:1672-545X(2016)03-0069-04

收稿日期:2015-12-03

作者简介:陈长(1979-),男,湖南衡山人,硕士研究生,主任工程师,主要研究车身焊装线工装夹具的设计开发。