薄壁长轴套类零件双面加工专用机床设计

2016-07-15张占义

张占义

(新乡航空工业(集团)新平机械有限公司,河南 新乡453000)

工艺与工装

薄壁长轴套类零件双面加工专用机床设计

张占义

(新乡航空工业(集团)新平机械有限公司,河南 新乡453000)

摘要:针对薄壁长轴套类零件一般加工完一端后再调头加工另一端,生产效率低、且多次装夹不能有效保证两加工端同轴度和位置精度的特点,对原数控车床进行改进设计:保留机床原有的传动系统,床身尾端增加一套铣削动力头,设计专用夹具夹持工件,采用数控系统控制伺服电机驱动,实现工件的自动进给,研制专用组合刀具实现零件两端多工位的同时加工,使其成为一台适用于薄壁长轴套类零件两端铣削、镗孔、钻孔、内外倒角等加工工艺可同时加工的专用机床,具有提高加工精度、提高生产率、降低成本,且投资小、见效快、改装工作量少的效果。

关键词:薄壁长轴套类零件;专用机床;双面加工;组合夹具

薄壁长轴套类零件属于回转体零件,是机械行业的典型零件之一,在机械加工,尤其是在汽车设备中广泛应用,这类零件形状简单,但加工工步较多且有较高的加工精度要求。目前,薄壁长轴套类零件的加工一般是在普通机床上完成的,通常使用三爪卡盘或弹簧夹头夹持工件,加工一端后再调头加工另一端,生产效率低,加工周期长,并且多次装夹不能有效保证两加工端的同轴度和位置精度,产品质量达不到要求[1-3]。

针对这一情况,新平机械有限公司结合薄壁长轴套类零件的特点,提供设计方案及设计要求,与柳州市数控机床研究所共同研制了适用于薄壁长轴套类零件双面加工的专用机床,其在满足零件加工精度的前提下,大大提高了这类零件的生产效率,实现了此类零件的大批量生产。

1 薄壁长轴套类零件的特点

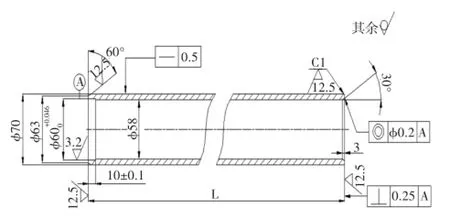

图1所示,为我公司加工产品中典型的薄壁长轴套类零件图,属于壁厚较薄的典型弱刚性零件,薄壁长轴套类零件通常为外径、壁厚之比D/t=50~150,壁厚较薄的典型弱刚性零件。零件主要材料为冷拔管,对切削力、夹紧力及振动等十分敏感,切削加工比较困难,具体表现在以下几个方面[4]:

图1 薄壁长轴套类零件图

(1)容易在径向切削力的作用下产生振动,从而影响零件的精度和表面质量。

(2)零件壁薄,易在夹紧力的作用下产生变形,影响零件的表面粗糙度等加工精度。

(3)零件较长且刚性较差,加工过程中易在切削力作用下产生弯曲变形,从而影响零件的直线度等加工精度。

2 方案设计及分析

薄壁长轴套类零件双面加工专用机床的设计应结合薄壁长轴套类零件的特点,在满足零件加工精度的同时,实现零件的高效率加工,因此,设计方案应从保证加工精度和提高加工效率两点入手。

2.1保证加工精度

零件加工过程中的切削力及零件本身的刚性不足是引起零件振动的主要因素,利用“双面复合加工”的工艺方法可对切削力引起的振动进行有效的控制。

图2为“双面复合加工”工艺的受力图(倒角切削量较小,故切削力忽略不计)。通过受力分析可知:对零件同时进行外圆切削与镗孔切削时,两工序的径向力Fr、轴向力Fa及主切削力Fc方向相反(两工序切削量相同时,力的大小相等),可实现相互抵消,从而抑制振动源,达到减小振动之目的[5]。

图2 “双面复合加工”工艺受力图

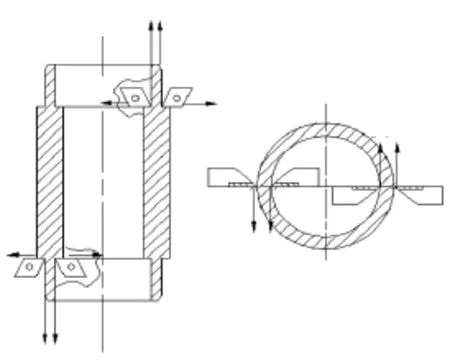

薄壁长轴套零件轴向尺寸大、悬臂长,刚性弱。普通车床加工只是一端加紧,另一端悬空的装夹形式,简化为力学结构为悬臂梁结构。为提高工件刚度,机床研制中设计了一套液压专用夹具,即在工件两端靠近加工的位置,设置两个V型定位支撑块,使工件装夹形式变为双支承,将装夹形式转化为了简支梁形式,有效提高了零件的刚性;零件采用双转角缸进行夹紧,使零件局部夹紧力减小为原来的1/2,也同时避免了零件局部夹紧力过大而产生的零件变形;且一次装夹就可完成两端的同时加工,避免了由于多次装夹而产生的形位误差,精度要求容易保证,液压专用夹具结构简图如图3所示。

图3 液压专用夹具结构简图

2.2提高加工效率

本设计中研制了两把专用组合刀具,利用专用夹具对零件进行装夹,实现零件两端的多工位同时复合加工。这种加工工艺将原来需要在若干个工步中去除的加工余量集中在一个复合工步中去除,使多个工步的加工时间全部或部分重合,且只对零件进行一次装夹就可对零件两端同时装夹,从而大大减少了零件装夹等加工辅助时间,提高了工作效率。

3 机床的设计

3.1机床的设计方案

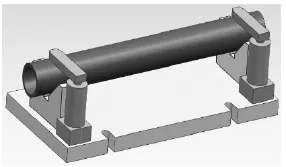

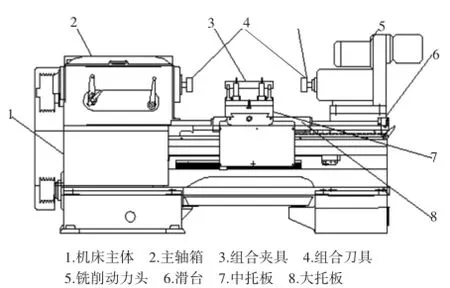

如图4所示,薄壁长轴套类零件双面加工专用机床结构主要由以下部分组成:机床主体1及设置于机床主体1上的主轴箱2、组合夹具3、组合刀具4、铣削动力头5、滑台6、中托板7、大托板8.在原有数控机床的基础上,去掉三爪卡盘,利用主轴前端莫氏锥孔连接组合刀具4,实现刀具的旋转,加工一端面;去掉后尾座,在床尾增加一套铣削动力头5,装有组合刀具4加工零件另一端面;去掉刀架,对机床中托板7进行改造,在其上安装专用组合夹具3夹持工件。

图4 机床结构图

铣削动力头5安装在滑台6上,滑台6可沿机床导轨面移动,通过调整其与机床主轴距离来加工不同长度规格的零件。中拖板7上设有T型槽,方便组合夹具4的拆装。根据机床行程,可一次装夹4件工件,工件由90°V型块定位,可通过调整装置调整V型块高度,以解决不同直径工件中心高度不同的问题。组合夹具3采用用转角缸进行夹紧,加紧动作快速可靠[6]。

3.2机床的工作原理

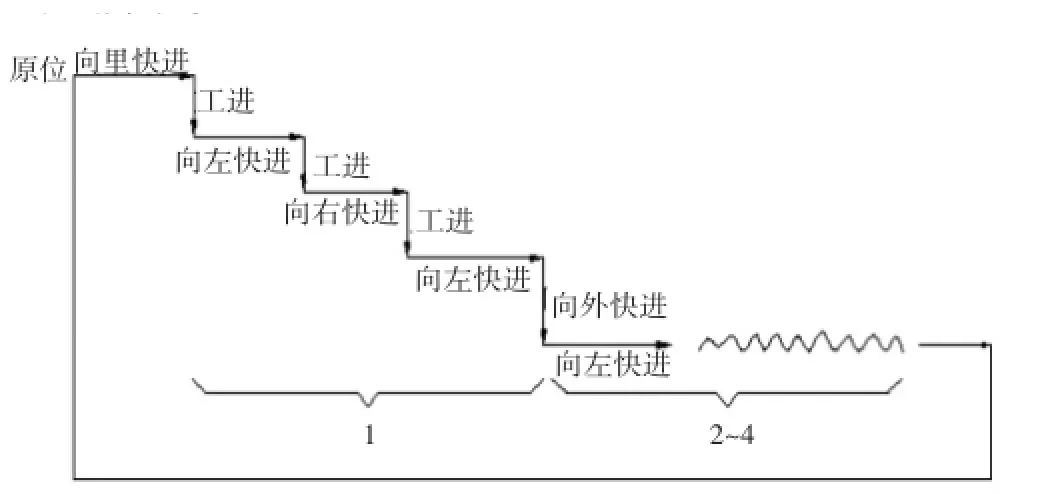

工件装好后,启动液压控制系统控制按钮,转角缸工作,压臂旋转90°到工件上方,再垂直向下运动将工件压紧;发信号给数控系统,利用可编程序控制器控制两台伺服电机使大、中拖板X、Z向运动,精确控制工件进给量,保证其进给距离,实现工件的双工位进给运动,即工作台快速向里进给,当工件即将接触组合刀具4时,组合刀具4转动,工作台由快进转为工进,开始铣削工件两端端面;当四件工件的端面全部被铣削完后,工作台快速退回;工作台停止快速退回动作,并向左工进,一次性加工完零件左端面的铣削、倒角及镗孔工序;工作台快速向右退回,由快进转为工进,一次性加工完零件右端面的铣削、倒角及镗孔工序;工作台快速向左退回,退回到中间位置,快速向外退回。重复以上动作,加工第二件工件左右端面,直至加工完所有零件,工作台退出,刀具停止转动,启动液压控制系统控制按钮,释放工件,通过换向伐控制,压臂自动按压紧的路线返回到原来的位置让开工件,操作者就可以顺利方便的卸下工件[7-8]。以上是机床加工时的具体步骤,动作循环如图5所示。

图5 动作循环图

4 结束语

通过对原有数控机床的改进设计,提供了一种可对薄壁长轴套类零件两端面铣削、镗孔、内外倒角等加工工艺同时进行的专用机床,进一步完善和提高了薄壁长轴套类零件加工的自动化程度、工件两加工端的同轴度和位置精度,提高了工作效率,而且改装少,将来不加工此类零件时可较容易恢复机床原有的工作性能,现已投入到生产实践中,基本满足了薄壁长轴套类零件大品量生产的要求,希望得到进一步的推广和应用。

参考文献:

[1]成大先.机械设计手册[M].北京:化工工业出版社,2008.

[2]机械设计手册编委会.机械设计手册[M]北京:机械工业出版社,2004.

[3]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2006.

[4]陈明.机械制造工艺学[M].北京:机械工业出版社,2005.

[5]关强,于思远,薄壁长筒件加工新工艺[J].机械工艺师,2000,(1):12-13.

[6]路甬祥.液压气动技术手册[M].北京:机械工业出版社,2005.

[7]肖继德,陈宁平.机床夹具设计[M].北京:机械工业出版社,2011.

[8]吴 拓.现代机床夹具设计[M].北京:化工工业出版社,2009.

Design of Special Machine for Shaft Sleeve Parts Double Processing

ZHANG Zhan-yi

(Xinxiang Aviation Industry(Group)Xin Ping Machinery Co,.Ltd.Xinxiang Henan 453000,China)

Abstract:In view of the shaft sleeve parts general processing end after processing head back on the other side,the production efficiency is low,and multiple setups can not be effectively guaranteed the two processing sides concentricity characteristics and location accuracy,improved design of the original CNC lathe:keep the original drive system,bed end increase a milling power head,design special fixture to clamp the workpiece,,the CNC system control servo motor drive,to realize the automatic feed,making it a general sleevethe process class parts at both ends of milling,boring,drilling,both inside and outside chamfer can be processed at the same time a dedicated machine.With the improvement of the machining accuracy,increase productivity,reduce cost,and small investment,quick effect,and the effect of the modification work less.

Key words:shaft sleeve parts;special machine tool;sided machining;modular fixture

中图分类号:TH69

文献标识码:A

文章编号:1672-545X(2016)03-0066-03

收稿日期:2015-12-06

作者简介:张占义(1965-),男,河南平顶山郏县人,本科,主任,设计师,研究方向:养护机械、空气压缩机械及航空工业精密机械等。