离心引风机轴承箱振动故障诊断及原因分析

2016-07-14潘亮亮

潘亮亮

(中国石化镇海炼化分公司,浙江 宁波 315207)

离心引风机轴承箱振动故障诊断及原因分析

潘亮亮

(中国石化镇海炼化分公司,浙江 宁波315207)

摘要:中国石化镇海炼化分公司Ⅱ套常减压蒸馏装置加热炉系统烟气引风机,在运行中轴承箱振动突然上升。在难以判断故障原因的情况下,采用移动式故障诊断专家系统进行故障诊断,最终确定引风机轴承已发生故障,需要停机检修。根据诊断结果,对引风机停机进行检修。拆开后发现,引风机叶轮侧轴承已出现严重缺陷,更换轴承后开机运行,故障现象消除。

关键词:离心引风机;轴承箱;振动;故障诊断;分析

1 设备概况

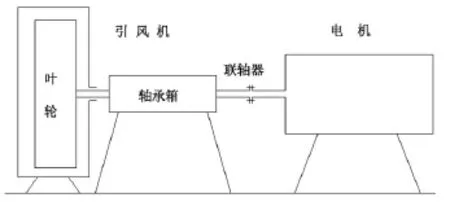

中国石化镇海炼化分公司Ⅱ套常减压蒸馏装置三台加热炉采用联合排烟系统设计,共用一台离心式引风机从空气预热器烟气侧出口将冷烟气抽排到烟囱。引风机位号C202,型号Y4-73-11-22D,设计流量177000~332000m3/h,全压1746~2471 Pa;配用驱动电机功率280KW,额定转速748rpm。机组布置示意见图1。该机于2014年6月随装置停工进行大修,更换了轴承等配件,并对叶轮进行了动平衡和涂料防腐处理,检修后于2014年7月开机运行,设备各项状态指标均正常。

图1 C 202引风机组示意图

2 运行监测及故障情况

该引风机日常主要对轴承箱振动数据进行定期监测,频率为每周一次。采用上海华阳检测仪器有限公司生产的H Y-103B型便携式测振仪现场监测振速值RM S。监测点布置如图2。

图2 引风机轴承箱及监测点布置示意图

自2014年7月初开机运行以来,轴承箱最大振动值RM S基本保持在1.0m m/s以下,偶尔能够达到2.0m m/s,分析其主要原因是受引风机负荷影响。振动烈度按照《石油化工旋转机械振动标准》(SH S01003-2004)大部分时间处于A区,偶尔进入B区,总体比较平稳。

2015年12月29日,发现引风机轴承箱四个监测点振动均明显上升,其中最大的风机叶轮侧水平振速值RM S已超过6.2m m/s,最小的电机侧垂直振速值也达到4.5 m m/s左右,轴向振动达到4.3 m m/s。电机振动最大的位置是联轴器侧水平振动,约为RM S2.0m m/s,据此基本排除电机故障对风机造成影响的可能;再通过调整机组负荷,轴承箱振动值未发生明显变化,因而也排除了负荷对机组产生影响的可能。最终认为引风机发生故障的可能性较大。通常情况下引风机振动大故障可能的原因有三个:一是引风机叶轮腐蚀或涂层脱落引起不平衡,二是轴承发生故障,三是联轴器对中不良。为判断故障将轴承箱内润滑油部分置换,观察排出润滑油油质,也未发现明显异常。因为该设备重要程度较高,停车检修对装置生产影响大,需要尽可能缩短检修时间,因而需要明确故障部位,以提前做好检修准备工作。

3 诊断分析

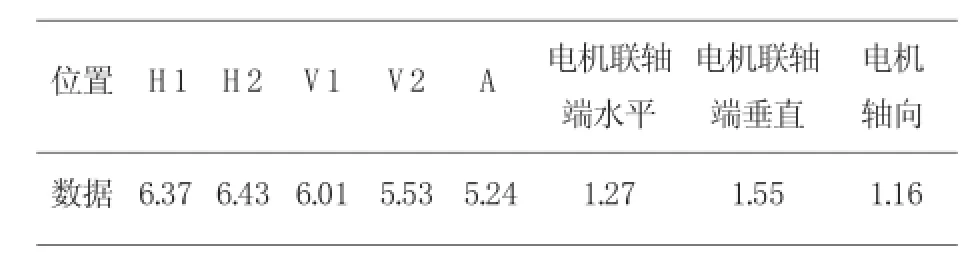

为进一步确定故障部位,采用移动式故障诊断专家系统对引风机轴承箱进行诊断分析。其测得的径向振动、轴向振动数据如下表1,它与便携式测振仪所测数据基本相符。

表1 专家系统所测轴承箱振动数据(R M S,m m/s)

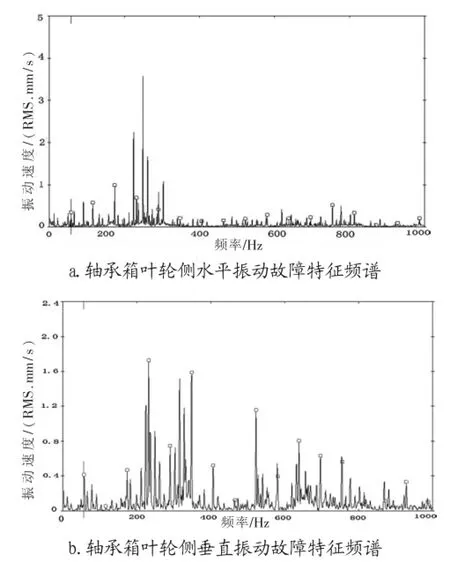

使用专家系统对轴承箱两侧水平和垂直方向振动频谱进行提取,测得的振动频谱如下图3。图3中标识出的是幅值较为明显的频率,数字是其频率值[1]。可以看出,轴承箱风机侧和电机侧四个部位振动频谱中均存在约14.4 H z频率及其谐波成分,且表现最为显著,但1×频率幅值并不占有明显优势,因而可以排除转子不平衡激发振动的可能,上述频率仅是风机转动在振动谱图上的正常反映;各频谱图中2×频率也不显著,说明联轴器对中情况不是主要原因。排除以上频率成分,四幅谱图均存在较多的其它频率成分,其中可能存在故障特征频率。

图3 轴承箱振动频谱图

分析四个部位的振动谱图,均包含一个约58.04H z频率及其倍频成分,尤其在风机侧频谱中最为明显,其最大幅值将近2 m m/s,是幅值仅次于工频及其谐波的重要频率成分。提取谱图如下图4,标识出的是58.04H z频率成分。分析认为,该频率极有可能是引风机故障特征频率。该频率约为工频的4.65倍,而引风机叶片数量是12片,基本排除了叶轮通过频率以及其它故障产生的可能性,最终怀疑为轴承故障频率。

图4 轴承箱风机侧振动提取故障特征频谱

参见上图2,该引风机轴承箱风机侧安装两只日本精工株式会社(NSK)生产的深沟球轴承,型号6238;电机侧安装两只SKF公司生产的深沟球轴承,型号6232M。采用浸油润滑方式,润滑油为长城威越L-TSA46优质透平油。上述两种轴承几何参数见下表2。

表2 两种轴承几何参数

轴承各部件故障频率计算公式[2]参考如下:

式中:

r,轴承转速,rpm;

n,滚珠数量;

d,滚动体直径,m m;

D,轴承节径,m m;

a,滚动体接触角。

对于上述两种深沟球轴承,a=0°;轴承节径D≈(轴承外径+轴承内径)/2;r=748 rpm,将数据代入公式,计算的两种轴承各部位故障频率见下表3。

表3 轴承各部件故障频率(H z)

上述故障频率与测得的频谱图特征频率进行对比,NSK6238外圈滚道故障频率与之基本吻合,加之该轴承安装位置也与故障特征频率较为显著的测点位置相符,基本可以推断轴承箱叶轮侧轴承NSK6238外圈出现缺陷。结合故障频率幅值及振速分析,缺陷比较严重,需要及时停机进行检修。

4 检修情况

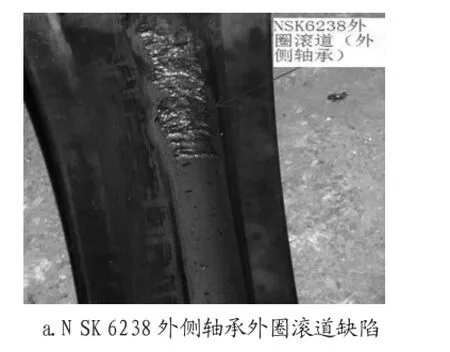

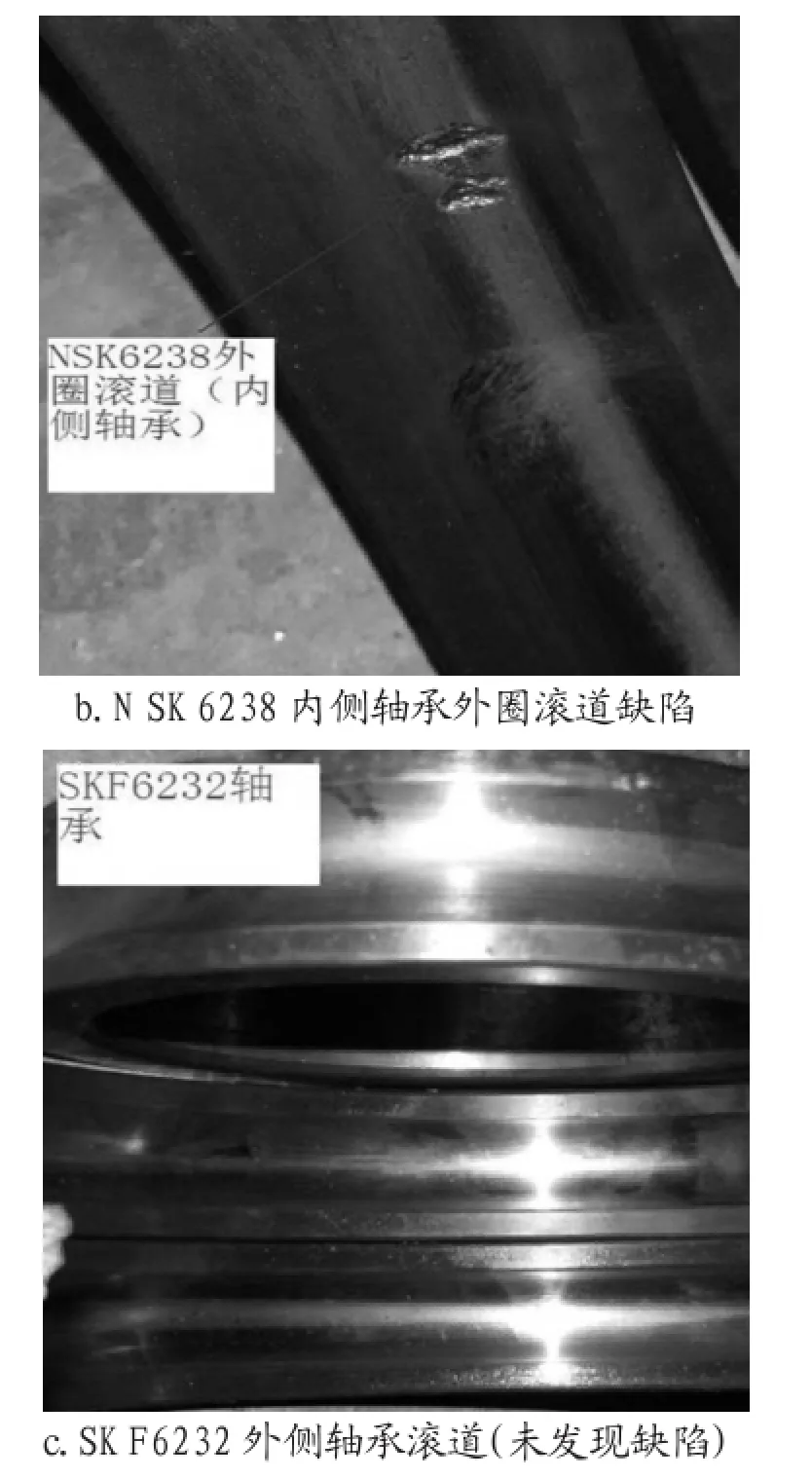

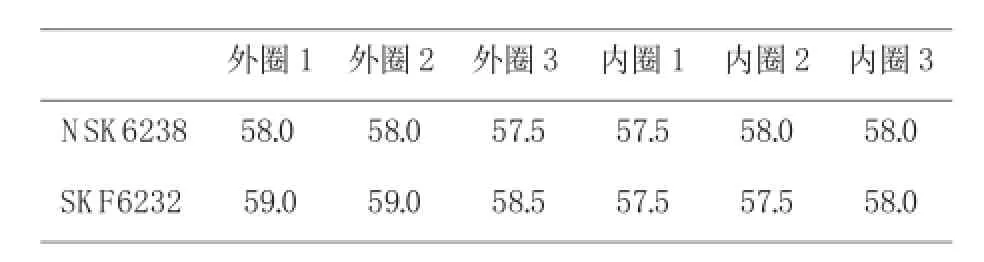

根据以上诊断分析结果,2016年1月4日对引风机停机进行检修。轴承箱上盖打开后,发现叶轮侧两只NSK6238轴承部位润滑油内有明显金属粉末;整个转子外观情况良好,没有明显的腐蚀迹象;后对叶轮焊缝进行着色检查,也未发现微观裂纹等缺陷。将两种轴承剖开检查,两只NSK6238轴承外圈滚道均发现有严重的疲劳剥落现象,内圈滚道上也已出现微小点蚀坑点,见图5。两只SKF6232轴承没有发现明显问题。故障情况与诊断分析情况基本一致。

图5 轴承外圈滚道

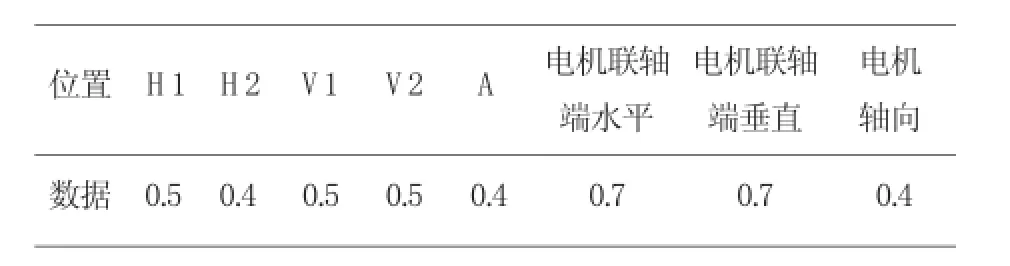

对NSK6238和SKF6232两种轴承内、外套圈随机各抽取三点进行硬度检测,结果如下表4。两个厂家轴承材料硬度基本相当,NSK6238外圈硬度稍低,但都在高碳铬轴承钢硬度要求范围内,基本不存在材料硬度问题。

表4 轴承内外圈硬度检测(H R C)

从使用工况分析,第一,该引风机轴承箱叶轮侧处于机组防雨棚边缘,雨水和灰尘易进入外侧轴承部位,在采用浸油润滑的情况下,外侧轴承部位与轴承箱油池润滑油对流性差,不易将外侧轴承附近的污垢冲洗到油池内,造成外侧轴承润滑环境较差。发现振动上升时曾从轴承箱中间放油口排油检查,未发现油质异常,轴承箱打开后发现轴承箱叶轮端外侧轴承部位杂质较多,而油池内润滑油却没有明显异常也能佐证上述判断。第二,引风机叶轮直径达2.2 m,整个转子重量大,靠近叶轮的轴承承受较大载荷,特别是在引风机负荷变化时会对轴承产生冲击负荷。上述两个因素导致外侧一只NSK6238轴承外圈滚道出现疲劳点蚀缺陷,随着引风机继续运行,外圈滚道剥落金属产生的碎屑以及随之加大的振动冲击导致缺陷扩展到其余部位及另外一只轴承。该引风机没有实时在线监测系统,因而缺陷起始出现时未被监测到,而发现时振动已经较高,缺陷已经扩大。

检修更换了轴承箱内四只轴承,开机运行后对轴承箱测振,结果如下表5。检修取得成功。

表5 检修后引风机组振动数据(R M S,m m/s)

5 结语

转动设备是炼化企业使用广泛的一类设备,其发生振动故障后往往难以判断故障原因和严重程度,贸然停下检修则会影响装置生产。采用故障诊断技术,能够预先判断故障情况,为后续方案的制定提供参考依据,降低设备维修成本。坚持做好设备日常监测和诊断,对于设备的日常安全运行有重要意义。

参考文献

[1]张安华.机电设备状态监测与故障诊断技术[M].西北工业大学出版社,1995:304-306.

[2]罗继伟等译.滚动轴承分析(第一卷)[M].机械工业出版社,2010:29,203-204,315-316.

doi:10.13752/j.issn.1007-2217.2016.02.010

收稿日期:2016-01-27