流化床-化学气相沉积技术的应用及研究进展

2016-07-14刘荣正刘马林邵友林刘兵清华大学核能与新能源技术研究院先进核能技术协同创新中心北京100084

刘荣正,刘马林,邵友林,刘兵(清华大学核能与新能源技术研究院,先进核能技术协同创新中心,北京 100084)

特约评述

流化床-化学气相沉积技术的应用及研究进展

刘荣正,刘马林,邵友林,刘兵

(清华大学核能与新能源技术研究院,先进核能技术协同创新中心,北京 100084)

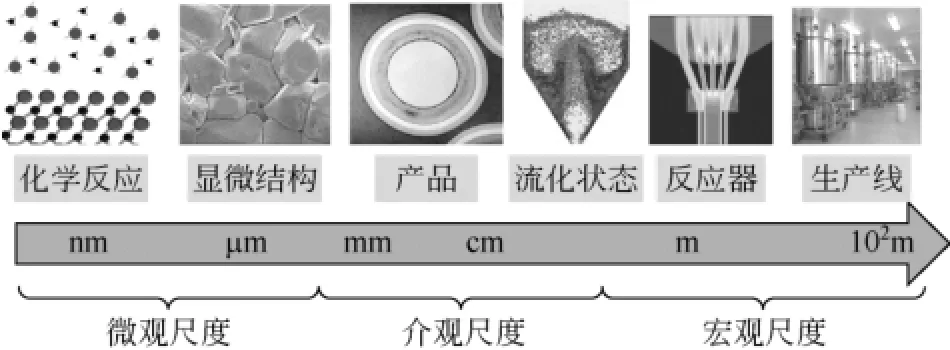

摘要:流化床-化学气相沉积(FB-CVD)技术是一种多学科交叉的材料制备技术,兼有流化床传热传质性能良好以及化学气相沉积均匀、产物单一等优点,在工业生产中有着广泛的应用,但因其属于交叉学科,散见于各种研究,没有进行专门的进展评述。本文拟对FB-CVD的工业应用进行专题综述,分析其发展和研究趋势。首先探讨了 FB-CVD的基本原理,分别综述了其在颗粒包覆、一维纳米材料、多晶硅制备、颗粒表面改性及粉体制备等方面的应用,介绍了 FB-CVD的过程模拟及反应器结构优化方面的研究进展。通过以上讨论,梳理了FB-CVD研究的科学内涵。可以看出,该过程具有明显的多尺度特征,即材料制备的微观层次、颗粒流化均匀性的介观层次以及反应器结构设计的宏观尺度。总结得出:FB-CVD技术的未来发展取决于3个尺度的耦合分析,其研究重点也应关注尺度间的相互影响效应,如材料制备的均相成核、非均相成核和颗粒流化及运动规律的相互耦合等。

关键词:流化床-化学气相沉积;材料制备;过程分析;多尺度耦合

第一作者:刘荣正(1985—),男,助理研究员。联系人:刘马林,副研究员。E-mail liumalin@tsinghua.edu.cn。

流化床-化学气相沉积(fluidized bed-chemical vapor deposition,FB-CVD)技术属于材料制备理论与化工科学进行学科交叉的典型研究范畴。流化床技术因其传热速度快、混合均匀等特性特别适用于多相共存的反应过程,在化工生产中得到了广泛的应用[1-3]。化学气相沉积是近几十年来发展起来的重要材料制备技术,广泛用于制备各种单晶、多晶或玻璃态的氧化物、氮化物、碳化物等薄膜及厚膜材料,同时通过气相掺杂可以实现材料功能的拓展和耦合[4-6]。流化床是化工反应器的典型代表,重点研究颗粒的宏观流化规律及传质传热规律,其产品产率在吨量级,直接应用于工业生产;而化学气相沉积技术关注微观化学反应过程,探索材料制备的基本规律及形成机制,大多停留在材料研究的实验室阶段。将流化床和化学气相沉积技术相结合,就搭建起了材料的实验室研究向宏量制备的桥梁,有望将材料研究从科学研究推向工程应用。本文从FB-CVD应用出发,分别介绍了其在颗粒包覆、催化制备新材料、多晶硅制备、粉体制备及表面改性等方面的研究进展,探讨其过程研究的几个方面,梳理FB-CVD研究的科学内涵,指出其具有明显的多尺度特征,并展望了 FB-CVD技术的发展方向。

1 流化床-化学气相沉积技术概述

化学气相沉积是工业生产和科研实践中的一项重要技术,其基本原理为气相反应物在高能量环境(热,光,等离子)激发下产生化学反应而形成固体产物。化学气相沉积技术广泛应用于粉体的制备和表面改性[7],目标产物为游离的固体形式得到超细粉末,目标产物以一定方式沉积在粉体或基体表面可以形成功能化的薄膜或涂层。无论是粉体制备还是表面涂覆,粉体颗粒本身良好的分散性及良好的气固接触是非常重要的因素。在众多的粉体分散技术中,流化技术由于分散性好,可以实现颗粒的循环流动,被广泛用于化工生产过程。而将化学气相沉积和流化技术相结合,就产生了一种新型的材料制备技术——流化床-化学气相沉积技术[8-9]。在流化床中,颗粒在高速气流的作用下处于流态化,而气体反应物通过载带的形式进入流化床,在高温区发生化学反应,形成超细粉末或者沉积在颗粒表面。该项技术起源于核能领域,最初应用于陶瓷球形核燃料核芯的包覆,后逐步扩展到碳纳米管制备、多晶硅制备、催化载体及粉体改性等领域。

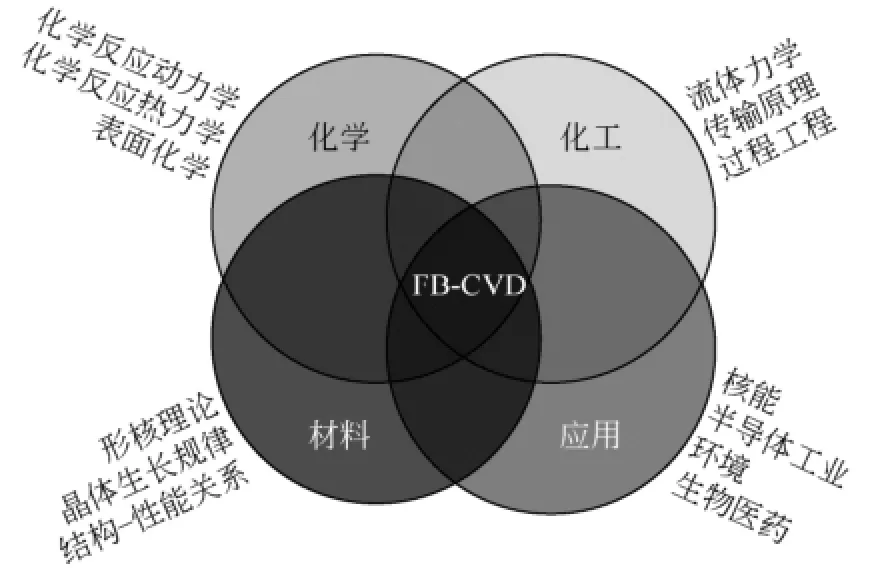

FB-CVD技术是一门多学科交叉的综合技术,其基本原理建立在化学、化工、材料等学科的重要基础理论上,可以实现材料的宏观制备,直接面向生产和应用。具体而言,流化床技术属于化工范畴,在流化床中,气相和固相密切接触,在气相作用下固相介质循环运动,流体的运动规律及相互作用决定了固相介质的运动轨迹。气相沉积属于化学反应,在化学反应中,化学键的生成与断裂取决于流化床反应器的内温度场、浓度场及流场的分布。沉积产物的制备属于材料学范畴,产物的形核、生长、物相及显微形貌与流化床及化学反应过程息息相关。可以说,FB-CVD技术是化学、化工、材料学交叉综合的技术,如图1所示。这种特殊性决定了其本身的复杂性,对FB-CVD机理的认识需要综合分析各方面因素,掌握主要因素及次要因素,了解各因素间的相互作用及耦合作用,最终制备出符合特定要求的功能化产品。

图1 流化床-化学气相沉积技术与相关学科的关系

2 流化床-化学气相沉积技术应用

2.1 多层包覆颗粒的制备

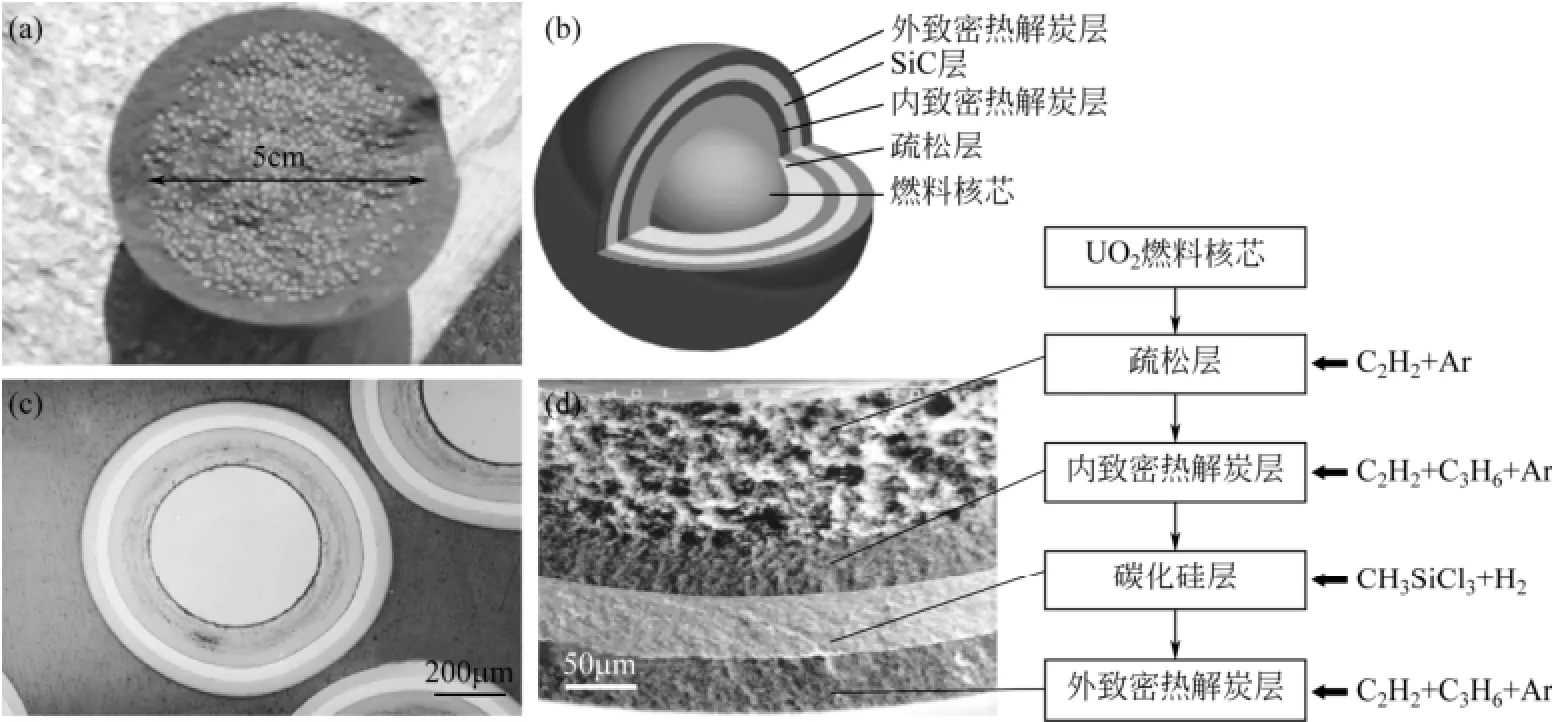

FB-CVD的最初应用为核燃料领域,主要用来制备应用于高温气冷堆中的包覆燃料颗粒,最近也有用FB-CVD技术用于制备核燃料颗粒其他包覆层的研究报道[10]。包覆燃料颗粒弥散分布在石墨基体中得到用于反应堆的燃料元件,如图2(a)所示。这种包覆颗粒的基本结构如图2(b)、(c)、(d)所示。包覆颗粒的直径约1mm,由核燃料陶瓷核芯、疏松热解炭层、内致密热解炭层、碳化硅(SiC)层和外致密热解炭层组成。包覆燃料颗粒的复合包覆层构成微球形压力容器,以此约束核裂变产生的放射性产物,保障反应堆的安全性[11-12]。

包覆燃料颗粒的四层包覆层采用FB-CVD法连续制备,疏松热解炭层由乙炔裂解得到,致密热解炭层由丙烯和乙炔混合气体裂解得到,碳化硅层是包覆燃料颗粒最重要的一层,其基本反应物为甲基三氯硅烷(CH3SiCl3,MTS),所发生的反应如式(1)。

图2 用于高温气冷堆的包覆燃料颗粒及其基本结构

图3 流化床化学气相沉积法制备SiC包覆层的基本过程

制备过程采用Ar和H2作为喷射流化床反应器流化气体。常温常压下 MTS为液体,而化学气相沉积需要气体形式的 MTS通入包覆反应器,在包覆过程中,需要将 MTS储液罐加热至一定温度,MTS气体由H2载带着进入流化床反应器。流化管周围用电发热体进行加热,用红外高温计进行温度在线测量。反应时,核芯颗粒在流化气体的作用下处于悬浮状态,在高温下 MTS原位沉积在核芯颗粒上形成致密的SiC包覆层。其基本的制备过程如图3所示。在制备过程过,反应器内的压力及前体的浓度对SiC包覆层的显微结构有着重要影响合理调控反应器内的压力分布,适当降低载带气浓度可以得到近似理论密度(3.2g/cm3)的 SiC包覆层。

通过FB-CVD法制备的多层包覆颗粒具有良好的性能,在辐照试验中表现优异[13-14]。目前该方法制备的包覆燃料颗粒已经实现工业化生产,并即将投入到反应堆中实现并网发电。同时,根据不同的包覆颗粒设计思路,该方法可以制备具有不同结构的包覆层,也可以制备诸如ZrC、Nb等新型的包覆层[10,15-16]。

2.2 催化制备一维纳米材料

2.2.1 碳纳米管

FB-CVD另一个重要应用领域为碳纳米管的宏量制备。碳纳米管因其独特的一维结构具备了优异的力学、电学、热学、光学和反应性能,使其在能源存储与转化、复合材料、多相催化、环境保护及生物医药等领域具有巨大的应用潜力[17-18]。

目前,催化条件下的化学气相沉积是碳纳米管的宏量生产的最有工业价值的方法,并可在生长的过程中对碳纳米管壁数、直径、长度以及取向进行调控[19-21]。化学气相沉积法制备碳纳米管的过程为碳原子有序组装形成管状结构的过程,在微观尺度上,催化剂的设计及结构控制对碳纳米管的结构及生长过程影响很大,目前研究最多的催化剂种类为过渡金属,特别是Fe、Co、Ni等在生长碳纳米管的过程中具有极好的催化活性。通过共沉淀或者浸渍法可以有效地将这些活泼过渡金属元素负载在MgO、Al2O3、SiO2、TiO2和 CaO等催化剂载体上[22-23]。由于碳纳米管具有极高的长径比,其在介观尺度上会产生聚团现象,不同聚团形态的碳纳米管具有不同的流动特性和热量质量转移速率,并存在催化剂失活行为[24]。聚团结构及碳纳米管生长过程中的体积变化会引起反应与流动状态的变化,这种变化会影响反应器的温度和浓度均匀性等核心生长条件。由于碳纳米管的聚团生长模式,适合其生长的反应器必须提供足够空间,流化床反应器成为适合的制备反应器。目前,利用FB-CVD法,以一定的催化剂和基板为载体,具有特殊形态和功能的碳纳米管,诸如超长碳纳米管[25]、碳纳米管阵列[26]、螺旋碳纳米管[27]、掺杂碳纳米管[28]等也都被制备出来。

2.2.2 其他一维纳米材料

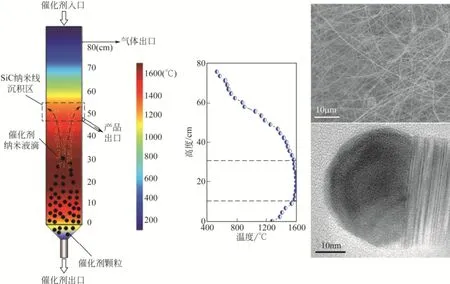

最近,采用FB-CVD技术制备其他一维材料的研究也已经展开。本文作者课题组通过控制流化床温区分布,利用原位形成纳米催化剂液滴成功制备了碳化硅纳米线[29]。其基本的制备过程及产物形貌如图4所示。流化床反应器特别设计了中间高两头低的温区分布,大直径的氧化亚钴催化剂颗粒(粒径范围1.0~2.0mm)在流化床底部低温区流化,进高温区的氧化亚钴在氢气条件下被还原成金属钴,金属钴的高速气流的作用下形成纳米液滴,碳化硅前体裂解形成的硅和碳原子基因与催化剂结合,形成碳化硅纳米线的晶核,晶核经被流化气体带至上部低温区继续生长形成碳化硅纳米线,可从中部取出。当催化剂颗粒耗尽后可以从流化床底部卸料,并从上部补充新的催化剂颗粒,实现连续化生产。

2.3 多晶硅的制备

图4 流化床化学气相沉积法制备碳化硅纳米线的基本原理及产物形貌

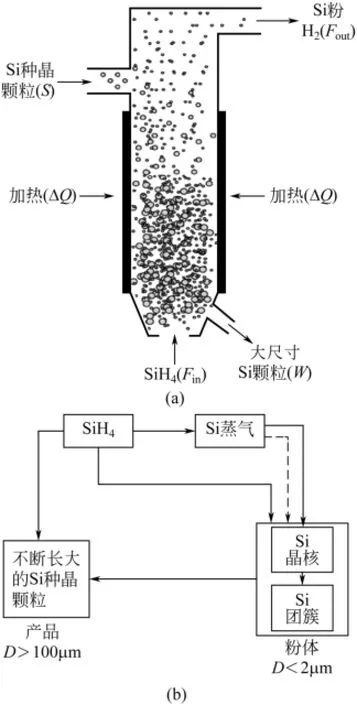

多晶硅是一种重要的半导体材料,其广泛应用于微电子工业及光伏产业。传统方式生产多晶硅是在钟罩式反应器中用氢气还原三氯氢硅烷,但这种方法耗能高,污染严重。近年来,利用FB-CVD法制备多晶硅开始受到广泛关注,这种方法是采用小晶粒的多晶硅晶种作为流化颗粒,通入反应器的硅烷气体通过被加热的细硅颗粒流态化床层时分解,在细颗粒表面上进行化学气相沉积,使颗粒长大到一定尺寸后形成产品。该技术最早由 HSU等[30-31]在20世纪80年代提出,但至今还没有在工业生产中得到广泛应用,其中一个非常重要的原因就是在化学气相沉积过程中会有副产物硅粉末产生[32]。多晶硅在细颗粒的晶种表面沉积得到大颗粒的多晶硅物,除此之外,还有大量硅粉以游离的状态存在,如图5(a)所示。游离的硅粉被气流吹至反应器顶部排出,实现了多晶硅颗粒与粉末的分离[33]。目前,对流态化多晶硅化学气相沉积过程机理的认识不足,而且硅烷本身非常活泼,高温下反应速率快,实验条件下不容易测定反应器中各种物质的分布情况,难以研究各种物质的分布规律[34]。在反应机理上,流化床反应器中存在均相和非均相化学气相沉积反应,在晶种表面上进行的是多晶硅非均相沉积反应,在颗粒之间的自由空间进行的是均相成核反应。均相成核和非均相成核存在着竞争关系[35],如图5(b)所示。

图5 流化床化学气相沉积制备多晶硅的反应过程及不同产物的形成机制

2.4 粉体颗粒制备

在粉体制备方面,FB-CVD法可以用于制备催化剂材料。一般选择多孔惰性的支撑体材料为基体,基体材料在反应器中流化,催化剂气相前体渗透入基体孔的内部,原位的化学沉积形成活性的催化剂载体。文献报道,采用FB-CVD方法制备的复合光催化剂颗粒显著地改善了粉体颗粒的光催化性能,催化效率显著提高[36-37]。相比于传统的液相渗透法,气相反应法催化剂分散更均匀,纯度更高,无需后续处理,催化活性也更强。这种方法已经广泛地用于Co、Mo、Rh及Pt等催化剂的制备,催化剂颗粒尺寸为几个纳米,具有极高的比表面积和良好的催化活性[38-41]。

2.5 颗粒表面改性

和大颗粒包覆类似,FB-CVD法也适用于颗粒的表面涂覆改性,尤其是用途广泛的超细粉体表面改性。超细颗粒的表面改性不但可以改善超细颗粒的原有性能而且可以赋予超细颗粒新的特异性能。其包覆的基本原理得益于在气固接触方面性能优越的流态化技术,由于流化床内流体和颗粒的剧烈搅拌和混合,流体、颗粒之间的传热速率快,反应器内温度均匀,流体与颗粒间的传质好。此外,流化后颗粒在气流的作用下可实现连续加入和卸出,便于实现大型化和连续化操作。基于FB-CVD技术,已经成功实现了诸如Ni、Al、Cu、Al2O3、Si、TiN、Si3N4及 TiC[8,42-46]等多种金属及化合物对不同基体颗粒的表面包覆。目前影响流态化包覆过程中的主要问题一方面是超细颗粒的团聚问题,团聚体随流化过程和流化状态而改变,不但影响了气固接触界面,而且严重影响反应物的传递;另一方面,和多晶硅的制备类似,反应过程中的成核和成膜的竞争问题也影响了包覆层的均匀性。

3 流化床-化学气相沉积技术过程研究

除了材料研究和制备,FB-CVD技术的过程研究也是一个非常重要的研究方向。目前对FB-CVD过程的研究主要包括反应器设计(气体入口设计)、气固接触效率、颗粒沉积过程等多个方面。由于FB-CVD过程是颗粒流化、化学反应以及温度变化三者兼具的动量传递、质量传递和能量传递耦合过程,对其过程的细节研究非常困难。早期在核燃料颗粒均匀包覆的需求下,LACKEY[47]和 KAAE[48]等指出化学气相沉积可以顺利进行的流化床反应器设计需要满足几个必要条件:气体分布应该尽量充满包覆腔室;分布器的设计应使得颗粒尽量位于包覆腔室内;待裂解的气体需要充分预热;结构设计尽量简单以减少沉积损失等。

许多学者在FB-CVD工艺制备多晶硅的过程研究方面也进行了大量的探索。早期DUDUKOVIC 等[35]基于裂解机理给出了 FB-CVD制备多晶硅的模型及CVD路线图,并进行了详细的过程分析。ERIK YDSTIE研究小组[49-50]对多晶硅生产过程进行了基于群体平衡模型(population balance model,PBM)和 CVD以及计算流体力学(computational fluid dynamics,CFD)耦合的模型研究。国内李建隆等[51]也进行了相关FB-CVD的过程研究,建立硅烷热分解的均相和非均相反应模型,并将CVD过程模型化,给出了优化参数方向。本文作者课题组在FB-CVD的过程研究方面主要集中颗粒核燃料颗粒均匀包覆方面,但研究结果在其他FB-CVD技术领域也有借鉴意义。

3.1 反应器设计

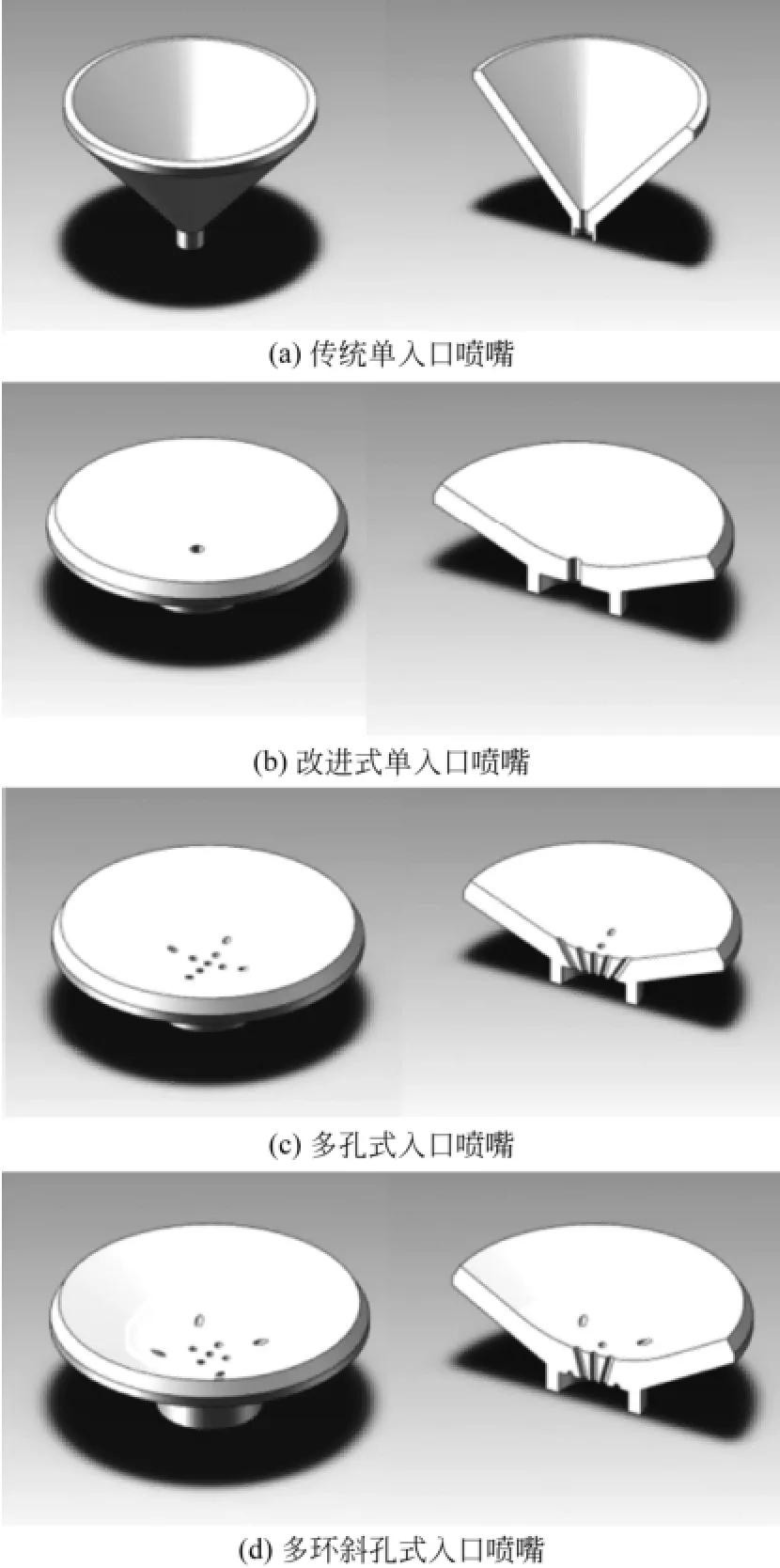

研究表明,传统单入口喷嘴用于 CVD过程容易造成颗粒空间分布不均匀,从而引起孔口沉积、效率降低以及颗粒包覆不均匀,而多环斜孔式入口设计可以扩大包覆区,增加气固接触效率从而提高包覆效率。FB-CVD的孔口沉积是一个比较棘手的问题,非常容易使得反应器无法长期稳定运行,在反应器设计中必须予以重点关注。美国爱达荷国家实验室列出专项基金,对FB-CVD颗粒包覆过程中的喷嘴优化及如何减少孔口沉积问题进行研究,提出了“鸡尾酒杯+穹顶”式的新型反应器设计,并用于真实的核燃料颗粒包覆过程,研究报告表明,该反应器设计大大优于传统喷动床和流化床反应器设计[52]。

本文作者课题组对FB-CVD颗粒包覆的反应器进行了优化设计,主要是气体喷嘴设计研究[53],设计了不同类型的气体喷嘴,包括传统单喷嘴入口(a)、改进后的单喷嘴入口(b)、多孔入口(c)、多环斜孔式入口(d)等,如图6所示,并通过数值模拟方法进行了比较研究,着重分析气体和固体颗粒的接触效率,研究结果表面多环斜孔式气体入口有利于提高气固接触效率,从而有利于包覆效率和质量的提高。

3.2 FB-CVD颗粒包覆过程模拟

由于FB-CVD过程涉及的气固多相流本身就是比较复杂的动态过程,同时 CVD一般都在高温下才能进行,因此对FB-CVD过程进行实验研究可使用的手段非常有限,一般的侵入式测量手段,如光纤探头等无法在高温下使用,而ECT等非侵入式测量手段由于高温反应器的结构限制也很难有效使用[54],因此数值模拟是一种比较有效的选择,可以通过“条件(结构参数和操作参数)-结果(沉积效率和质量)”来验证数值模拟的正确性,然后通过数值模拟获得“条件-结果”之间的过程变化,从而为优化“条件”提供方向。

图6 流化床-化学气相沉积反应器的喷嘴入口设计优化

FB-CVD过程的数值模拟一般源于气固流化床的数值模拟,再耦合上化学反应和表面沉积的机理。由于颗粒一般较多,选择Euler-Euler方法成为众多研究者的优选[55],例如上述多晶硅生产过程的模拟多采用PBM描述待沉积物尺寸的变化,然后用拟流体模型描述颗粒相,从而获得沉积速率等信息。对于FB-CVD过程准确的离散颗粒相模拟研究的比较少,文献中仅有CZOK等[56]用CFD-DEM (discreteelement method)模型初步模拟了 700℃下三异丁基铝(tri-isobutyl-aluminum,TIBA)在玻璃珠上沉积Al的过程,但其中忽略了温度的变化等重要信息。

FB-CVD中涉及化学反应及浓度场的变化,所以必须考虑化学反应带来的浓度场、颗粒流化带来的速度场、壁面加热及化学反应热带来的温度之间的耦合,多物理场耦合才能更精确的模拟颗粒包覆,为此我们提出了 CFD-DEM-CVD模型用来模拟FB-CVD颗粒包覆过程[57],模型示意如图7所示。

该多物理场模拟包括颗粒流化模拟模型、传热模型、化学反应流模型以及化学气相沉积模拟模型。颗粒流化模拟模型即CFD-DEM模型[58],已经在流态化领域被广泛应用。传热模型包括流体传热、颗粒间传热和颗粒壁面传热模型。化学反应流模型即是在对流扩散模型中加入化学反应源项。选用组分传递与反应模型中的涡扩散概念有限速率模型模拟化学反应,混合物质的性质如黏度、热扩散系数等采用混合规则估算。化学气相沉积模型非常复杂,包括表面更新模型、晶体生长动力学模型以及第一性原理模型[59]等,目前尚无比较结论。采用的模型是物理背景比较清晰的颗粒运动-吸附-沉积模型。

运用上述模型进行FB-CVD包覆过程模拟,可以获得颗粒包覆过程的细节信息,比如任何时刻任何颗粒的位置、附近沉积物浓度、包覆质量、包覆速率等信息,可以在反应器优化、工艺放大设计、操作参数优化等方面提供有益的指导性意见。

4 流化床化学气相沉积的多尺度特征

通过以上分析可以看出,FB-CVD技术具有典型的多尺度特征,如图8所示。微观尺度包括纳米尺度和微米尺度,在纳米尺度化学气相沉积反应涉及到分子层面化学反应过程,包括前体化学键的断裂、合成产物新键的形成、中间产物的形成,在微米尺度主要包括材料的形核、生长、显微结构等。介观尺度主要为毫米和厘米尺寸的产品尺度,包括产品设计、可控制备、结构表征、功能研究等,同时单颗粒和颗粒群的流化规律也是介观尺度关注的问题。宏观尺度主要为反应器和生产线尺度,包括反应器的基本结构、颗粒在反应器内的分布规律、反应器内的传质传热、副产物以及生产线设计等。在FB-CVD过程中,以上尺度间存在着很强的相互关联性,各尺度间相互影响,并最终反映到产品的形态和性能中。

图7 用于流化床化学气相沉积颗粒包覆过程模拟的CFD-DEM-CVD模型

图8 流化床化学气相沉积的多尺度特征

一方面,从宏观到微观,流化床反应器的结构决定了其内部温度场、流场和浓度场的特征,进而影响到固相和气相相互作用,决定了颗粒的流化状态。流化状态及流场的不同造成了化学反应的分区不均匀性,在不同的区域,前体具有不同的反应特征,这种影响会直接体现在沉积产物上。温度场会影响前体裂解产物种类,裂解速率及反应机理,形成不同的目标产物,流场会改变颗粒的循环路径及循环速率,影响产物的生长速率及均匀性,浓度场在改变沉积速率的同时,会形成不同的生长机制,直接影响产物的最终形态。

另一方面,从微观到宏观,产物的显微结构会影响产物的聚集状态,成核机制会产生大量超细粉体,成膜机制会使产物沉积到基体颗粒表面,同时特定的产物形态会产生聚团等物理作用,这些不同的物理状态都会在一定程度上影响颗粒的流化状态及流化床反应器内部的流场分布,从而反过来影响产物的最终形态。同时,在介观尺度上,材料的形核和生长行为既与化学气相沉积反应过程相关,也受反应器内流场所控制,是微观尺度和宏观尺度间的关联,也反映了不同尺度下相互耦合结果。

因此,FB-CVD技术同时存在原子分子尺度上物质的转化规律,材料微观尺度上形核生长规律,颗粒尺度下相互作用问题,反应器尺度下的流动,传递行为,是一个多场耦合的复杂体系。

5 结语及展望

FB-CVD技术是一项多学科综合的复杂技术,其本身涉及化学、化学工程、材料学等多学科,又直接面向生产和应用。FB-CVD过程复杂,具有典型的多尺度特征,各尺度间互相耦合、相互作用。虽然在制备新型材料、功能包覆层及粉体改性等方面取得了很大的成功,但目前还存在很多亟待解决的问题,主要有如下几点。

(1)微观层面 反应体系中同时存在均相和非均相反应,有效控制反应器中成核与成膜的竞争,是目前该技术发展所面临的关键问题。要实现在特定条件下反应机理可控,必须找出不同反应机制的主导因素,研究各主导因素间的竞争机制及协调机制。

(2)介观层面 颗粒的流化过程是一个复杂过程,流化规律受众多参数影响。如何有效地掌握颗粒流化规律,建立合理模型,找到流化状态与微观反应过程及宏观参数的关系,是该尺度下亟需解决的重要问题。

(3)宏观层面 反应器的结构形式很大程度上决定了产物的微观形态,如何科学合理的设计反应器结构,既能在材料层面得到合格产品,又能在工程尺度优化生产工艺,提高生产效率,降低对环境的不利影响是从科学走向工程过程中的重大问题。

(4)多尺度耦合效应 基于上述分析,流态化过程中的化学反应机理,成核与成膜控制机制,材料形核和生长机制,团聚物的形成机理,反应器内流场分布,颗粒流化状态间有着复杂的耦合效应。研究和掌握不同尺度间的相互作用,找出各尺度间的耦合作用的体现形式及转化规律是需要着重解决的科学问题。

(5)工程放大化问题 从实验室研究到工业化生产需要解决逐步放大的问题,特定尺寸的流化床反应器中的多尺度耦合规律在放大尺寸下的迁移及变化规律是放大过程中需要特别重视的问题。

以上问题是FB-CVD技术需要解决的重大技术问题,也是该技术面临的主要机遇与挑战,以上问题的解决有利于深入了解该技术的科学内涵,有利于进一步将该技术推向产业化,实现材料研究从实验室科研到生产线建设的有机结合,从而为重要功能材料的实用化过程铺平道路。

参 考 文 献

[1] GUPTA C K,SATHIYAMOORTHY D. Fluid bed technology in materials processing[M]. Boca Raton,FL:CRC Press,1999.

[2] ANDERSON T B,JACKSON R. A fluid mechanical description of fluidized beds[J]. Industrial & Engineering Chemistry Fundamentals,1967,6(4):527-539.

[3] SEE C H,HARRIS A T. A review of carbon nanotube synthesis via fluidized-bed chemical vapor deposition[J]. Industrial & Engineering Chemistry Research,2007,46(4):997-1012.

[4] CHOY K L. Chemical vapour deposition of coatings[J]. Progress in Materials Science,2003,48:570-170.

[5] CECILIA M,HOKWON K,MANISH C. A review of chemical vapour deposition of graphene on copper[J]. Journal of Materials Chemistry,2011,21(10):3324-3334.

[6] STINTON D P,BESMANN T M,LOWDEN R A. Advanced ceramics by chemical vapor deposition techniques[J]. American Ceramic Society Bulletin,1988,67(2):350-355.

[7] 杨毅,刘宏英,李凤生,等. 纳米/微米复合材料气相制备技术述评[J]. 化工进展,2005,24(2):137-141.

[8] VAHLAS C,CAUSSAT B,SERP P,Angelopoulos G N. Principles and applications of CVD powder technology[J]. Materials Science and Engineering,2006,R53:1-72.

[9] CAUSSAT B,VAHLAS C. CVD and Powders: a great potential to create new materials[J]. Chemical Vapor Deposition,2007,13: 443-445.

[10] 潘小强,杨静,张良,等,核燃料颗粒化学气相沉积包覆铌层的热力学分析[J]. 核动力工程,2013,34(5):61-64.

[11] NABIELEK H,KÜHNLEIN W,SCHENK W,et al. Development of advanced HTR fuel elements[J]. Nuclear Engineering and Design,1990,121(2): 199-210.

[12] FUKUDA K,OGAWA T,HAYASHI K,et al. Research and development of HTTR coated particle fuel[J]. Journal of Nuclear Science and Technology,1991,28(6):570-581.

[13] TANG C H,TANG Y P,ZHU J G,et al. Design and manufacture of the fuel elements for the 10MW high temperature gas-cooled rector[J]. Nuclear Engineering and Design,2002,218 (1-3):91-102.

[14] TANG C H,TANG Y P,ZHU J G,et al. Research and development of fuel element for Chinese 10MW high temperature gas-cooled reactor[J]. Journal of Nuclear Science and Technology,2000,37(9): 802-806.

[15] PORTER I E,KNIGHT T W,DULUDE M C,et al. Design and fabrication of an advanced TRISO fuel with ZrC coating[J]. Nuclear Engineering and Design,2013,259: 80-186.

[16] LIU B,LIU C,SHAO Y L,et al. Deposition of ZrC-coated particle for HTR with ZrCl4 powder[J]. Nuclear Engineering and Design,2012,251:349 -353.

[17] BAUGHMAN R H,ZAKHIDOV A A,DE HEER W A. Carbon nanotubes—the route toward applications[J]. Science,2002,297(5582):787-792.

[18] HIRSCH A. Functionalization of single-walled carbon nanotubes[J].Angewandte Chemie-International Edition,2002,41(11):1853-1859.

[19] ZHANG Q,HUANG J Q,ZHAO M Q,et al Carbon nanotube mass production:principles and processes[J]. ChemSusChem,2011,4: 864-889.

[20] TESSONNIER J P,SU D S. Recent progress on the growth mechanism of carbon nanotubes:a review[J]. ChemSusChem,2011,4: 824-847.

[21] 梁尤轩,赵斌,姜川,等,垂直碳纳米管阵列的生长控制研究进展[J]. 化工进展,2014,33(6):1491-1497.

[22] LI Y M,KIM W,ZHANG Y G,et al. Growth of single-walled carbon nanotubes from discrete catalytic nanoparticles of various sizes[J]. Journal of Physics Chemical B,2001,105:11424-11431.

[23] AGO H,IMAMURA S,OKAZAKI T,et al. CVD growth of single-walled carbon nanotubes with narrow diameter distribution over Fe/MgO catalyst and their fluorescence spectroscopy[J]. Journal of Physics Chemical B,2005,109:10035-10041.

[24] LIU Y,QIAN W Z,ZHANG Q,et al. Hierarchical agglomerates of carbon nanotubes as high-pressure cushions[J]. Nano Letters,2008,8:1323-1327.

[25] WEN Q,QIAN W Z,NIE J Q,et al. 100 mm long,semiconducting triple-walled carbon nanotubes[J]. Advanced Materials,2010,22: 1867-1871.

[26] DE Villoria R G,FIGUEREDO S L,HART A J,et al. High-yield growth of vertically aligned carbon nanotubes on a continuously moving substrate[J]. Nanotechnology,2009,20:405611.

[27] PAN L J,HAYASHIDA T,HARADA A,et al. Effects of iron and indium tin oxide on the growth of carbon tubule nanocoils[J]. Physica B,2002,323:350-351.

[28] Lyubutin I S,Anosova O A,Frolov K V,et al. Iron nanoparticles in aligned arrays of pure and nitrogen-doped carbon nanotubes[J]. Carbon,2012,50:2628-2634.

[29] LIU R Z,LIU M L,CHANG J X,et al. Preparation of high flexible SiC nanowires by fluidized bed chemical vapor deposition[J]. Chemical Vapor Deposition,2015,21:196-203.

[30] HSU G,HOGLE R,ROHATGI N,et al. Fines in fluidized bed silane pyrolysis[J]. Journal of the Electrochemical Society,1984,131: 660-668.

[31] HSU G,ROHATGI N,HOUSEMAN J. Silicon particle growth in a fluidized bed reactor[J]. AIChE Journal,1987,33(5):784-791.

[32] MURTHY T,MIYAMOTO N,SHIMBO M,Nishizawa J. Gas-phase nucleation during the thermal decomposition of silane in hydrogen[J]. Journal of Crystal Growth,1976,33:1-7.

[33] BALAJI S,DU J,WHITE C M,Ydstie B E. Multi-scale modeling and control of fluidized beds for the production of solar grade silicon[J]. Powder Technology,2010,199(1):23-031.

[34] 张攀,王伟文,陈光辉,等,流态化多晶硅化学气相沉积过程的数值模拟[J]. 人工晶体学报,2012,41(4):942-949.

[35] LAI S,DUDUKOVIC M P,RAMACHANDRAN P A. Chemical vapor deposition and homogeneous nucleation in fluidized bed reactors:silicon from silane[J]. Chemical Engineering Science,1986,41(4): 633-641.

[36] 陆金东,陈爱平,马磊 等,流化床CVD法原位合成CNTs-Ni-TiO2及其光催化性能[J]. 化工学报,2012,63(4):1070-1075.

[37] 马磊,陈爱平,陆金东,等。流化床-化学气相沉积法制备CNT/Fe-Ni/TiO2及其光催化性能研究[J]. 无机材料学报,2012,27:33-37.

[38] Kainulainen T A, Niemela M K, Krause A O I. Ethenehydroformylation on Co/SiO2catalysts[J]. Catalysis Letters,1998,53: 97-101.

[39] MIYAO T,SHISHIKURA I,MATSUOKA M,et al. CVD synthesis of alumina-supported molybdenum carbide catalyst[J]. Chemistry Letters,1996,7: 561-562.

[40] TOMISHIGE K,ASAKURA K,IWASAWA Y. Design and characterization by EXAFS,FTIR and TEM fo Rh-Sn/SiO2catalysts active for NO-H2reaction [J]. Journal of Catalyst,1994,149(1): 70-80.

[41] AKSOYLU A E,FARIA J L,PEREIRA M F,et al. Highly dispersed activated carbon supported platinum catalysts prepared by OMCVD: a comparison with wet impregnated catalysts [J]. Applied Catalysis A,2002,243:357-365.

[42] YEN Y W,CHEN S W. NICKEL and copper deposition on fine alumina particles by using the chemical vapor deposition circulation fluidized bed reactor technique[J]. Journal of Materials Science,2000,35:1439-1444.

[43] VANNI F,MONTAIGU M,CAUSSAT B. Fluidized-bed chemical vapor deposition of silicon on very dense tungsten powder[J]. Chemical Engineering & Technology,2015,38(7):1254-1260.

[44] Ph Rodriguez B,CAUSSAT X I,ABLITZER C,et al. Alumina coatings on silica powders by Fluidized Bed Chemical Vapor Deposition from aluminium acetylacetonate[J]. Chemical Engineering Journal,2012,211:68-76.

[45] PEREZ-MARIANOA J,BORROSA S,PICASB J A,et al. Silicon nitride films by chemical vapor deposition in fluidized bed reactors at atmospheric pressure (AP/FBR-CVD)[J]. Surface& Coatings Technology,2005,200(5/6):1719-1723.

[46] VOUDOURIS N,ANGELOPOULOS G N. Modeling of TiC coating growth on plain carbon steels:application to the fluidized bed CVD process[J]. High Temperatrue Material Process,2011,15(2): 143-150.

[47] LACKEY W J,STINTON D P,SEASE J D. Improving gas distributor for coating high temperature gas cooled-reactor fuel particles[J]. Nuclear Technology,1975,35:227-236.

[48] KAAE J L. Coating small particles by chemical vapor deposition while the particles are fluidized[C]//Materials Research Symposium Proceedings,1995,372:9-12.

[49] DU J,DUTTA S,ERIK YDSTIE B. Modeling and control of solar-grade silicon production in a fluidized bed reactor[J]. AIChE Journal,2014,60(5):1740-1751.

[50] BALAJI S,DU J,WHITE C M,et al. Multi-scale modeling and control of fluidized beds for the production of solar grade silicon[J],Powder Technology,2010,199:23-31.

[51] LI J L,CHEN G H,ZHANG P,et al. Technical challenges and progress in fluidized bed chemical vapor deposition of polysilicon[J].Chinese Journal of Chemical Engineering,2011,19(5):747-753.

[52] MARSHALL D W. Kernel and particle coating improvements-part 2[C]//VHTR R&D FY10 Technical Review Meeting,2010,Denver,Colorado.

[53] LIU M L,LIU B,SHAO Y L. Optimization of the UO2kernel coating process by 3D simulation of spouted bed dynamics in the coater[J],Nuclear Engineering and Design,2014,271:68-72.

[54] GE R H,YE J M,WANG H G,et al. Measurement of particle concentration in a wurster fluidized bed by electrical capacitance tomography sensors[J]. AIChE Journal,2014,60(12):4051-4064.

[55] REUGE N,CADORET L,CAUSSAT B. Multifluid eulerian modelling of a silicon fluidized bed chemical vapor deposition process:analysis of various kinetic models[J]. Chemical Engineering Journal,2009,148:506-516.

[56] CZOK G,YE M,HANS Kuipers J A M,et al. Modeling of chemical vapor deposition in a fluidized bed reactor based on discrete particle simulation[J]. International Journal of Chemical Reactor Engineering,2005,3:1-26.

[57] LIU M L,LIU R Z,LIU B L,et al. Numerical simulation of particle coating process using a multi-physical field coupling method [C]//The 6th Asian Particle Technology Symposium,2015,Seoul,Korea.

[58] LIU M L,WEN Y Y,LIU B Y,et al. Investigation of fluidization behavior of high density particle in spouted bed using CFD-DEM coupling method[J]. Powder Technology,2015,280:72-82.

[59] HSU G,ROHATGI N,HOUSEMAN J. Silicon particle growth in a fluidized bed reactor[J]. AIChE Journal,1987,33(5): 784-791.

Application and research progress of fluidized bed-chemical vapor deposition technology

LIU Rongzheng,LIU Malin,SHAO Youlin,LIU Bing

(Institute of Nuclear and New Energy Technology,Collaborative Innovation Center of Advanced Nuclear Energy Technology,Tsinghua University,Beijing 100084,China)

Abstract:Fluidized bed-chemical vapor deposition (FB-CVD) is widely used in industrial production owing to the combined advantages of both fluidized bed and chemical vapor deposition. Providing good heat and mass transfer,it can obtain a pure product with uniform deposition. Based on its basic principle,the applications of FB-CVD in areas of particle coating,preparation of one-dimensional nano-materials,polycrystalline silicon,powder synthesis and powder surface modification are reviewed. The progress of process simulation and reactor structure design of FB-CVD is introduced. From the discussion,the scientific connotation of FB-CVD shows multi-scale features,namely material preparation at microscopic level,particle fluidization at mesoscopic level and reactor structure design at macroscopic level. Future development of FB-CVD technology depends on coupling analysis of these three scales,and research should be focused on the effect of interaction between different scales,such as coupling between homogeneous nucleation material/non-homogeneous nucleation in materials preparation and particle fluidization in the reactor.

Key words:fluidized bed chemical vapor deposition;material preparation;process research;multi-scale coupling

中图分类号:TQ 03-39

文献标志码:A

文章编号:1000-6613(2016)05-1263-10

DOI:10.16085/j.issn.1000-6613.2016.05.001

收稿日期:2015-08-24;修改稿日期:2015-10-03。

基金项目:国家自然科学基金(21306097,51302148)及高等学校博士点专项科研基金(20121010010)项目。