石化装置中塔形设备楼梯间的结构设计重点

2016-07-13陈雨

陈雨

摘 要 本文结合工程实例,利用有效数据资料,对塔形设备楼梯间的结构设计方法、构造要求做了简要介绍,并分析如何从结构选型和改变节点形式上避免因设备受热膨胀而给楼梯间结构带来的不利影响,并阐述不同做法的利弊和适用条件。

关键词 楼梯间;热膨胀;滑动节点

中图分类号 TU3 文献标识码 A 文章编号 1674-6708(2016)161-0163-02

石化行业常减压装置中往往要设立常压和减压两个立式塔形设备(以下简称“塔”),对流经的原油进行蒸馏。顾名思义,两设备酷似尖塔,外形瘦高,塔顶往往能达到五、六十米甚至更高,如此高度,则需要在旁设立一幢几乎等高的楼梯间,方便人员进入各层平台对设备进行操作、检修。

因常、减压塔刚度相对较大,所以在结构设计中常将楼梯间用连梁与塔进行多层的连接,形成以小傍大的结构形式,确保楼梯间结构的柱顶位移和在风、地震等工况作用下的稳定性满足规范要求。但在正常操作的工况下,塔内进行的是原油蒸馏工艺,温度很高,而停产检修时,内部又回归了常温常压,如此的温度往复促使塔体(碳钢材质)形成不同程度的膨胀和收缩,这种变形势必会影响与其连接的楼梯间,现结合某工程实例,对上述问题做一简单介绍和探讨。

1 工程概况

1)本例为某工程项目减压塔楼梯间,减压塔顶标高为57.2m,楼梯间设计总高度为49.6m,采用钢结构,楼梯间钢柱截面为焊接H型钢H450×400×16×25。

2)自然条件:基本风压0.60kN/m2,地面粗糙度类别A类。抗震设防烈度7度,设计地震分组第二组,场地类别Ⅱ类。

2 结构方案

方案一:独立楼梯间结构。

优点:可不与塔器链接,避免变形;

缺点:占地面积大,用钢量大。

方案二:与塔链接的结构方案。

优点:节省空间,用钢量小;

缺点:与设备链接,需考虑变形带来的影响。

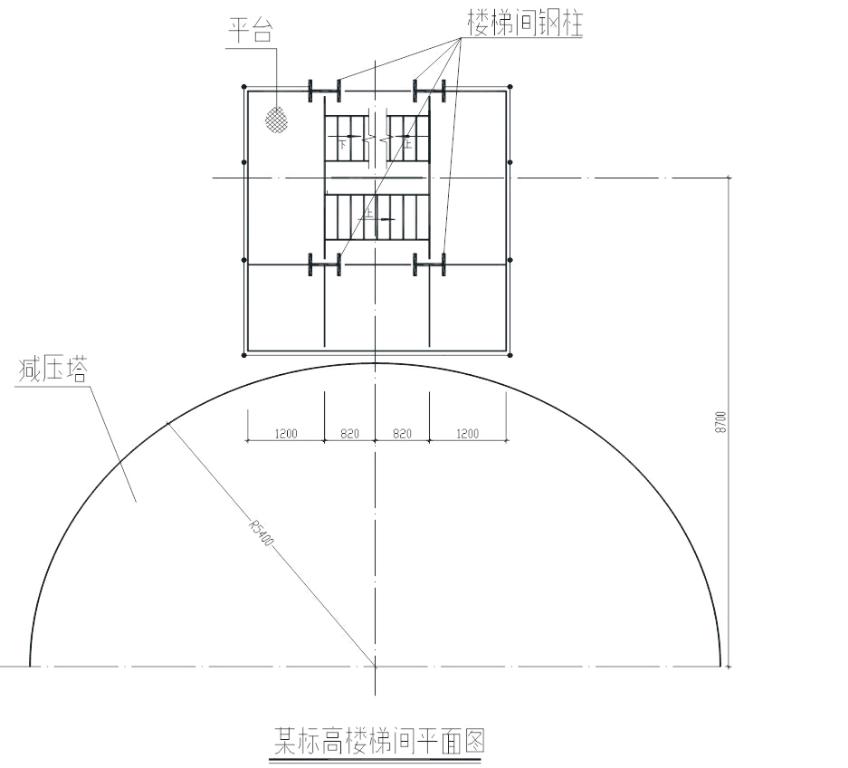

起初在结构选型时曾考虑将楼梯间做成由四根钢柱组成的独立框架结构(图1),这种方案,无需与塔体有任何连接,虽然从根本上避免了与塔体共同变形的问题,但考虑到结构总高度较高,并且要选用4根钢柱,假设采用宽翼缘截面(HW400×400×13×21),柱高49.2m,也就意味着在不计算梁的前提下,仅钢柱的用钢量相对第二种方案就增加了近17t。

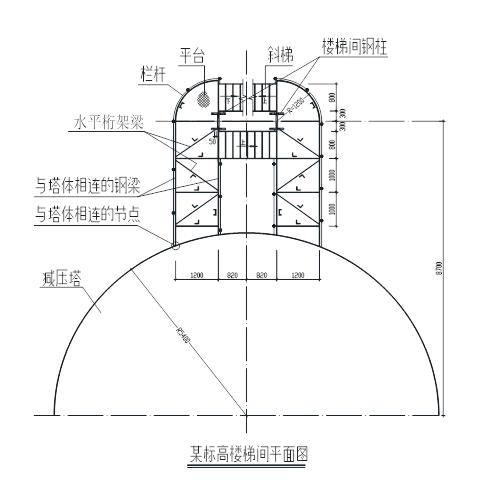

反观方案二(图2),采用两根立柱,强轴方向与刚度相对较大的塔进行连接,并在连接后利用与塔连接的构件在平面内组成桁架,将另外一个方向的风荷载也有效传递至塔体,并节省了楼梯间结构所占空间。因本例未涉及常压塔,而当常、减压两塔因工艺配管布置需要相邻而立时,两塔间的空隙本身就不大,还要设立一座楼梯间(同时为两塔服务),届时对结构所占空间的要求就更为苛刻。

综上结述,采用方案二不仅可以减少用钢量,并且在荷载的传递,结构的稳定性上又得到了充分的保障,做到了经济适用的设计原则,故在本例中排除了独立框架的设计思路。

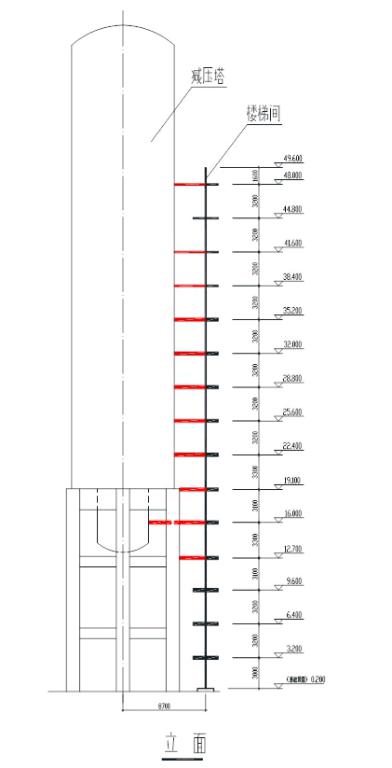

需要注意的是:对楼梯间结构的各项计算和稳定性来讲,在保证不影响其他专业的前提下应尽可能与塔体设置更多的连接,这就需要提前做好充分的资料收集和排查,例如,因塔体表面在与楼梯间链接的相应的位置上可能存在人孔、法兰接口或设备平台等多种情况,致使该层标高无法连接,此时,应积极主动与设备或相关专业人员沟通协商,共同解决问题,如果客观条件确实不能保证结构计算及稳定性所需要的基本连接,那么还应考虑独立框架的结构形式,抑或其他更好的方案,需仔细斟酌。(本例结构立面布置图见图3,除▽44.8m,其余标高全部与塔连接)。

3 塔体变形

装置正常工作时,减压塔内介质温度基本保持在240℃,塔体由钢板焊接制成,在受热后会产生垂直和水平两个方向的膨胀,虽然热膨胀后的尺寸变化很小,但要阻碍这个尺寸变化所需要的力是非常大的(因为钢材的弹性模量很大,故膨胀时产生的力也非常大),换言之,如若膨胀受到了约束,就要看约束它的物体的刚度了,反之,它产生的力会协调约束它的物体一起变形。

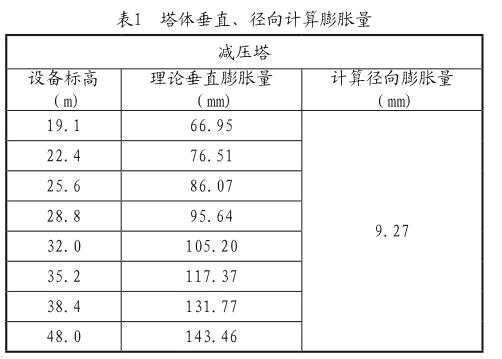

本案中,假若楼梯间与塔体采用刚性连接,那么塔膨胀时所受的约束就全部来自楼梯间结构。很显然楼梯间的刚度小于减压塔,考虑到它们之间是分层链接,在标高较低处的膨胀量小一些,力还有可能通过连接两者之间钢梁自身的塑性变形来吸收,但在48m标高处塔的计算垂直膨胀量已经达到了144mm,因跨度较小,钢梁出现塑性变形的限制必定会超过现《钢结构设计规范》中受弯构件的挠度容许值,甚至有可能被破坏,所以必然要采取相应的手段和措施来解决这一问题。

下表为已知钢材的弹性模量与热膨胀系数计算得出的不同标高的理论膨胀量,计算假设未受任何约束,即塔体完全自由膨胀。

4 滑动节点

既然不能选用刚性连接,最好的方法就是考虑滑动节点。结合本案笔者将涉及2种节点作法:

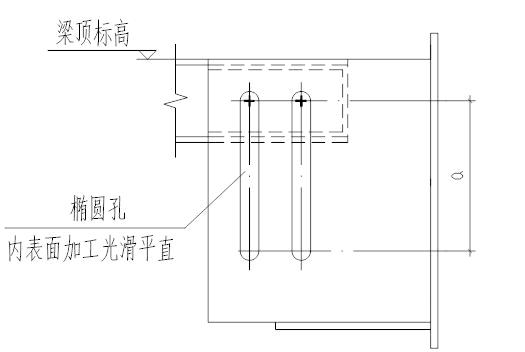

第一种——长椭圆孔滑动节点,详见图4,很直观就可以看出设计原理,在与设备连接的端板上开出一条细长的螺栓孔(a值根据不同标高塔体膨胀量的不同而定),当塔体膨胀时,焊接在塔体上的连接端板随着塔体向上滑动,螺栓在长孔内跟着滑动,这样一来,连梁依旧可以保持在原有标高不受任何影响,从而保证楼梯间结构的安全稳定性。但此种节点为了保证螺栓可以在孔内滑动,便不能将其拧死,即假定连梁的受力状态接近悬臂,如此一来,就对连梁的规格和跨度有了严格要求。本例连梁跨度3.5m,在充分考虑平台恒、活荷载的前提下,只能采用大号钢梁加三角支撑的办法,然而三角架必定会影响通行,故很难做到完全悬臂。(当然设备端螺栓连接处节点不承受任何剪力也过于理想化,只是计算过程中不能当作有利条件考虑)需要注意的是这种作法节点板的尺寸及开孔大小会随标高和膨胀量有所改变,不便施工。让我们再来看看另外一种连接方法面是否有更好的解决方案。

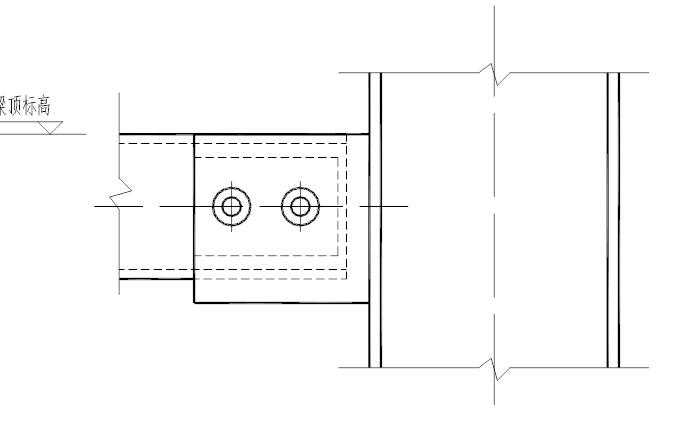

第二种——双圆孔滑动节点,详见图5,这种节点的设计思路不同于第一种,它是将连梁的两端全部做成滑动节点,而非第一种的一端固定,一端滑动的作法。这样一来,无论设备正常工作还是检修状态,塔体是否膨胀,它自始自终便处于简支状态;其原理就是连梁通过两端螺栓在孔内的上下错动产生平面内的转动来抵消塔体膨胀时带来的变形。经过放样计算,直径30mm的螺栓在50mm直径的螺孔内,跨度为3.5m时,梁靠左右两端由螺栓错动带来的垂直距差可达180mm,完全可以抵消本例中44.9m标高处产生的理论最大膨胀量144mm,所以本例最终的选择是双圆孔作法。相对第一种做法,它的螺孔形式更简单,连接板尺寸也不因层高(膨胀量大)而有所变化,方便施工。

而实际两者的实质区别在于:

1)梁的计算受力状态,一个悬臂、一个简支;

2)能够承受的膨胀量不同:双圆孔错动的距离是根据梁长以及螺孔直径决定的;长椭圆孔相对随意些,可以自由选取开孔的长度。所以面对不同情况,做不同选择,相信也会有很多其他的节点做法,有待验证,笔者所涉及的仅此两种。另外塔体径向膨胀一般都不大,本例表现10mm左右,所以不做考虑。

5 结论

楼梯间结构面对塔体热膨胀带来的变形影响,可以通过合理的结构选型和改变节点方式得到解决。总结来说,在做设计之前,应待收集全部资料(设备的制造图,配管的平面布置图,塔体在不同标高的膨胀量等)之后,根据一切有关的客观条件,冷静分析,选择适用、有效的结构形式和连接节点的作法。

参考文献

[1]钢结构设计规范 GB 50017-2003.

[2]石油化工塔形设备基础设计规范 SH/T 3030-2009.