浅谈如何实现大型散货船船台快速搭载

2016-07-13伍平平魏晶肖守峰薛兴旺

伍平平++魏晶++肖守峰++薛兴旺

摘 要:介绍了造船领域为做到船台快速搭载所需的各种举措要求,给出了各举措的现状分析及相应对策,并列举了相关举措工艺要求,阐述了实现船台快速搭载的意义。

关键词: 造船;船台快速搭载;举措

中图分类号:U671.4 文献标识码:A

Fast Erection in Slipway for Large Bulk Carrier

WU Pingping1,WEI Jing2,XIAO Shoufeng3,XUE Xing wang4

( 1. COSCO(Zhoushan) Shipyard Co., Ltd. Zhoushan 316131;2. Dalian Shipbuilding Industry Group Co., Ltd. of Outfitting,Dalian 116113;3. Hilong Marine Engineering Co. , Ltd..Shanghai 200120;4. Shanghai Bestway Marine Engineering Design Co. ,Ltd. Shanghai 201612 )

Abstract:This paper introduces the measures to be taken during the building of large bulk carrier for fast erection in slipway, analyzes the current situation and the corresponding countermeasures of the measures, expounds the technological requirements for the measures and states the significance of fast erection in slipway.

Key words: Shipbuilding ;Fast erection in slipway;Measures

1 前言

大型散货船通常指设计载重量为几万至几十万吨级的散货船,通常由几百个大小不一的分段组成,如何实现快速搭载是实现批量造船、扩大造船总量、提高生产效率和经济效益的重要方法之一。通过一系列新工艺、新措施为船台快速搭载创造有利条件,缩短船台周期,节省船台制造费用,为进一步提高船舶下水前的完整性、缩短码头泊装周期打下坚实基础。

快速搭载最直接的目标是缩短吊装时数。所谓吊装时数,是指从船体总段被吊起开始,再初步靠拢、定位、测量调整、固定封焊直到吊车安全松钩为止的时间。吊装时数越短,越能体现快速搭载的先进性。快速搭载的四大特点为:快速就位、快速定位、快速脱钩约束焊接、快速保形。本文以82 000 DWT散货船为例,论述船台快速搭载采取的相关举措,可供其它大型散货船参考。

2 实现快速搭载的主要措施

2.1 合理分段划分和总组方案,减少总的吊装次数

分段划分和总组方案是做到快速搭载最前期的准备。

根据生产要素和搭载效果,我们对散货船分段划分及总组方案进行了综合考虑,形成了货舱区以C型总段、首尾机舱以半立体总段为主的总组方案,提高了机舱预舾装的完整性及舱室完整性,总组比率极大提高,减少总的吊装次数。

2.1.1 货舱区采用C型总段

见图1。

(1)C型总段采用舷侧外板为基面总组,上、下舷侧对接缝由传统的横焊改为平焊,便于焊工焊接操作(通常散货船多采用的是上、下舷侧总段在船台搭载时烧上下对接横焊的方式),提高了焊接质量,缩短了焊接时间,并减少了传统横焊所需的大量脚手架搭架量;

(2)由于总段重量较大,上、下舷侧成型较好,有效的控制了焊接收缩,提高了建造精度;

(3)封焊量减少,封焊方便(主要在甲板上用码板封固,无需高空舷侧外板处的封固),缩短了松钩时间;

(4)总段总量均在500 t以上,充分利用了公司的600 t龙门吊的起重能力,减少了搭载吊数;

(5)减少了搭载时上舷侧分段钢支撑个数(一个总段仅需1根即可)。

2.1.2 货舱区横舱壁与连接甲板总段

见图2。

使高空作业平地化,不仅能提高工作效率,而且节省了脚手架搭设工作,提高了焊接质量。

2.2 优化吊装方案,减少搭载吊运时间

总段吊装时,船台上面的准备工作十分重要,特别是现场临时变更吊装方案会造成时间的浪费,总段挂钩、翻身、换钢丝绳、吊运到位整个过程耗时较长。为此必须做好以下几点:

(1)总段完工时需进行完整性检查,包括结构、舾装件、吊环及加强、密性油漆、多余码板及加强割除、总段余量修割、快速搭载工装安装、脚手架搭设等项目检查。加强管理,严格监督,落实每一项工作的责任人,细化每一项具体内容,使总段完工完整性检查规范化;

(2)制定总段吊装前船台准备工作检验制度,制定准备工作的具体内容,在已搭载的总段上面安装对应的工装、限位靠山等,准备好相应的花兰、油泵等辅助工装,安排好焊机、割刀等工具;

(3)严格执行吊装设计方案,确保方案能顺利执行;

(4)后续船持续优化吊装方案能有效减少搭载吊运时间,重点从方便操作人员分段/总段挂钩、减少吊排更换、减少分段/总段翻身及旋转次数、减少吊运翻身带来的变形等方面考虑,达到快速吊运搭载的目的;全面实施吊耳、加强材、门架摆放的设计建模工作,通过设计模型一方面能通过三维图直观判断吊装方案的利弊,另一方面能方便设计部船装、机装、电气三个科室的设计人员在模型中进行模型干涉检查,避免其设备支架与吊装类工装相碰导致废返事件的发生。endprint

2.3 设置辅助工装,缩短搭载段靠拢时间

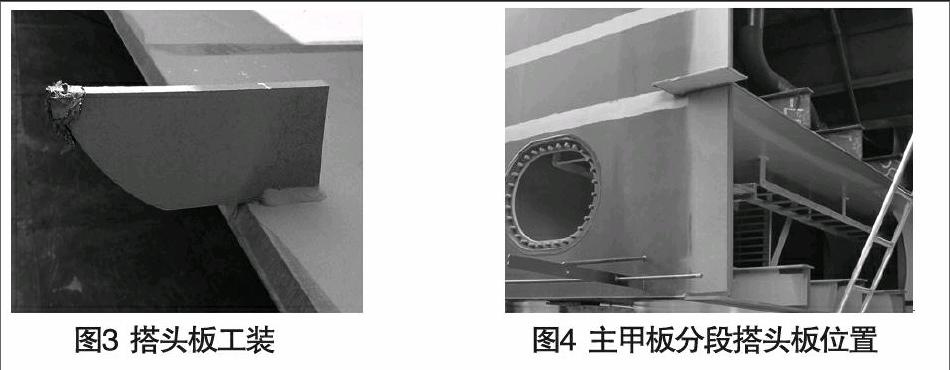

总段船台搭载前需提前加设必要的搭头板工装(见图3),搭头板的加放位置及形式、数量按封焊工艺图纸进行施工,主甲板分段搭头板加设位置如下图(见图4)。

2.4 利用基准线定位技术,缩短分段定位时间

搭载段初步靠拢后,需要调整到位,利用基准线定位技术缩短分段定位时间。

搭载总段由于积累了总组时的分段误差,搭载时通过使用全站仪,依据基准线对线法新技术进行搭载定位,按照总段的基准线和已搭载总段的基准线对齐进行定位,从而缩短定位时间,提高定位工作效率和准确度。

为了减少总段搭载余量划线和修割时间,做到无余量搭载,需做好以下几个方面:

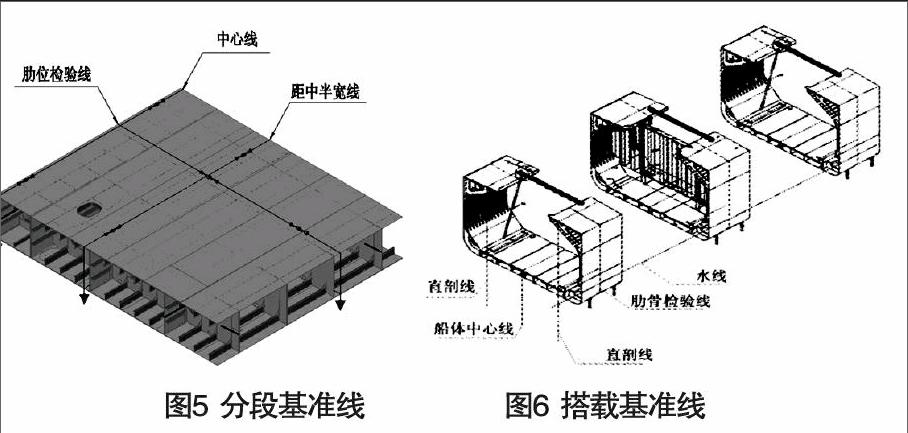

(1)设计人员按总组或搭载阶段的定位使用要求给出分段高度、宽度、船长方向的基准线(见图5)位置,建入设计模型中,不断优化加放分段余量及补偿量,精控管理部门需对每次的分段制作、总组及船台搭载全过程进行精度跟踪测量并分析,不断反馈给设计部门优化加放分段余量及补偿量;

(2)分段下胎前,分段工区根据全站仪实际测量的分段完工情况对分段进行相应的校正、修整等措施后,参照设计给出的分段基准线位置进行有必要的微调后用洋冲标示在分段端部位置,做好洋冲的保护措施,避免喷砂时冲掉;

(3)总组阶段,搭载工区按照分段上标识的总组阶段使用的基准线进行分段的总组定位,总组完后对总段的搭载用基准线进行复核修正;借助全站仪精确地测量,结合船上已搭载的分段状态,利用模拟搭载软件确定余量的具体数值,在分段总组完后对总段超差部位拿出处理方案,从而准确切割,减少船台搭载时的二次修割。实施模拟搭载,将在船台上的测量、分析、确定余量的过程在上船台前通过电脑完成,从而进一步缩短定位的时间;

(4)搭载工区按照分段上标识的搭载基准线(见图6)进行分段、总段的搭载定位。

2.5 利用船台支撑工装,加速吊车快速松钩

船台存在1:20的斜率,舷外的支撑工装比较难设置,且总段大部分依靠约束焊和花兰进行约束,这就造成必须等到总段到位且约束焊完后才能松钩。而且由于船台焊接程序未固化,造成总段松钩后定位尺寸出现偏差,这个偏差出现后没有办法进行修正,从而后续分段累计误差逐渐扩大,因此必须采取如下措施:

(1)增加船台支撑工装及保距梁(见图7)的应用,配合油泵、花兰,减少约束焊的范围;

(2)制定每个搭载段的分段搭载定位安全松钩标准,现场施工人员按照规定安全可靠地进行操作;

(3)支柱窝提前设计好具体位置、高度,由分段工区在分段制作阶段装好;

(4)钢支柱塔架(见图8)按图纸事先在船台准确摆放到位;

(5)船台支撑工装、定位安全松钩标准封焊位置及形式、数量严格按封焊工艺实施。

2.6 推广使用轨道式机械吊篮、悬挂吊笼、高空作业车,减少脚手架搭设工作

总组方式变高空作业为平地作业,脚手架搭设眼板图纸化和永久化,增加高空作业车、使用悬挂吊笼、船用轨道式机械吊篮等,基本上能取消船舶外板外围脚手架的搭设。

2.7 配备搭载现场工装托盘,减少找料时间

装配工现场作业时会花费大量的时间在切割码板和寻找工装材料上面,不但造成装配效率不高,还会造成现场6S脏乱差和油漆的破坏。为此,需常备一批标准的工装件,避免现场修割。

2.8 推广使用高效焊接

加强坡口装配精度控制,推广高效焊接,在平台及甲板使用埋弧自动焊机,在斜坡板及垂直外板使用垂直气电焊。

2.9 搭载前提前开设好工艺孔,减少船台施工

工艺孔提前定置好位置和数量,分段制作时数控切割,减少现场临时开设,方便施工人员快速进出。

3 结束语

快速搭载能有效缩短船台周期,节省船台制造费用,为进一步提高船舶下水前的完整性、缩短码头泊装周期打下坚实基础。以上工艺措施为船台快速搭载创造了有利条件,但不是全部条件,随着造船技术的发展,新工艺、新技术也将不断地涌现和完善。

参考文献

[1] 叶家玮.现代造船技术概论[MJ.华南理工大学出版社. 2001.

[2] 徐学光.关于发展我国造船技术的认识和建议[JJ.造船技术. 1996(5).

[3] 黄浩.船体工艺手册[MJ.国防工业出版社. 2013.

[4] 王勇毅.船体建造工艺学(第二版)[M] .人民交通出版社,1989.endprint