浅谈联合粉磨技术的应用经验

2016-07-13王庆福张博赵华鲁张泗强

王庆福,张博,赵华鲁,张泗强

浅谈联合粉磨技术的应用经验

王庆福,张博,赵华鲁,张泗强

本文针对联合粉磨系统中存在的“辊压机选型大、球磨机选型小”产能不匹配的问题,通过采取在辊压机系统增设动态选粉机、加强预破碎能力、磨机发挥细磨整形作用等措施进行了一些改进,对辊压机联合粉磨和半终粉磨工艺进行了不同尝试,取得了系统产能提升50%以上的较好效果。

大辊压;小球磨;动态选粉机;半终粉磨;联合粉磨

1问题的提出

我公司水泥磨系统之一采用了辊压机+球磨机组成的“一拖二”联合粉磨工艺,即1台辊压机(CLM150-90)和2台球磨机(分别为1号磨ϕ3m 11m、2号磨ϕ2.6m 13m)组成联合粉磨系统,该系统磨机总体产能在100t/h左右。该系统的两台水泥磨原为矿渣微粉磨,因公司应用矿渣辊磨技术使得两台磨闲置,后通过公司生产要素的整合优化,为两台磨机配备了1套辊压机系统,用于粉磨熟料粉,与辊磨矿渣微粉配制水泥。因辊压机与磨机之间设有缓冲仓,故有别于传统的在线联合粉磨方式,为生产的灵活控制、用电避峰填谷创造了条件。

后来,根据国家产业政策的要求,2号磨机被淘汰拆除,原辊压机和1号磨产能不匹配,即正常情况下辊压机的产能高于1号磨机产能的两倍之多。为缓解因淘汰2号磨造成的产能降低问题,我们采取了一系列改进措施,并对不同的粉磨工艺进行了尝试和应用,取得了良好的改造效果。

2辊压机系统的选择与优化

2.1生产工艺

结合我厂现场情况,最初制定了两种方案:

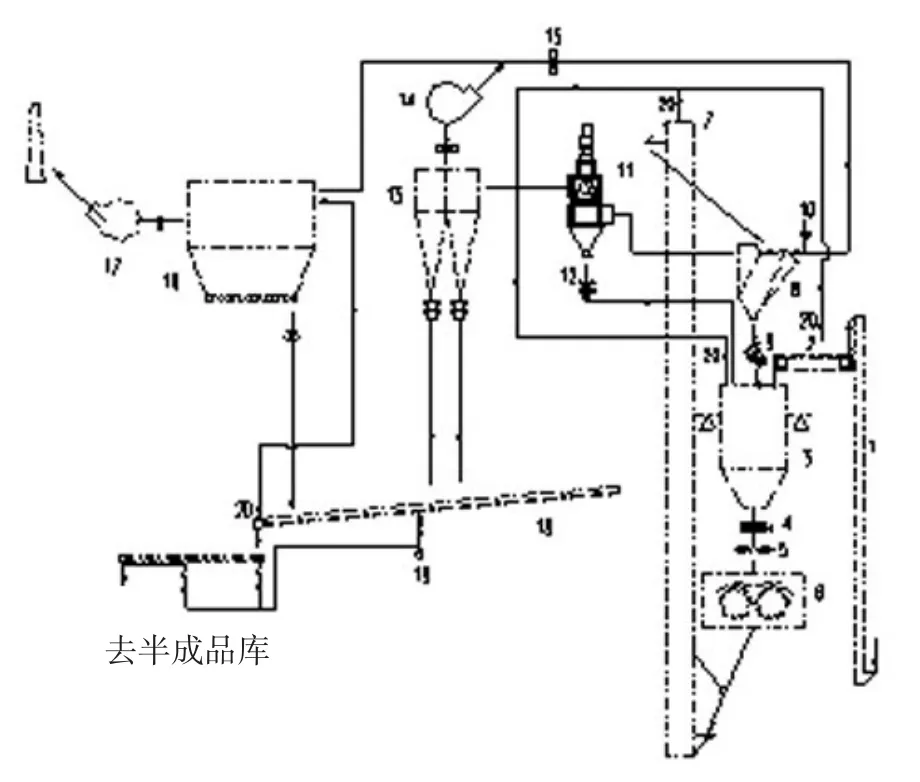

方案一:由现有一台ϕ1500-900辊压机+现有V型选粉机+新增侧进风高效选粉机+异地建设安装原有旋风收尘器+异地建设安装更换后的循环风机+原有尾排收尘器及风机+原有中间半成品库+原有一台ϕ3m 11m开流球磨机组成挤压联合粉磨系统(见图1)。

图1 方案一:保留循环风机和旋风分离器

图2 方案二:去掉循环风系统

方案二:由现有一台ϕ1500-900辊压机+现有V型选粉机+新增侧进风高效选粉机+异地新增大收尘器+异地新增大尾排风机+原有中间半成品库+原有一台ϕ3m 11m开流球磨机组成挤压联合粉磨系统(见图2)。

2.2设备选型

两套联合粉磨系统主机设备见表1。

2.3技术经济指标

技术经济指标比较见表2。

2.4方案选择

经综合比较:方案二工艺布置相对简单、易于生产控制,新建工程宜采取此方案,但技改工程受条件限制较难实现。从我公司改造情况看,方案一系统投资比方案二低100万元以上,达到相同效果且改造相对简单。因现有空间所限,采用现有框架外部分设备异地建设,主要指旋风筒和循环风机落地。系统改造技术成熟可靠,具有可操作性,可解决ϕ 2.6m磨机淘汰后产能不足问题,故选择方案一进行改造。

3粉磨工艺的选择与探索

3.1半终粉磨试生产

3.1.1生产工艺

在辊压机预粉磨方案一基础上,为了探索半终粉磨工艺生产的效果,结合现场2号线的部分设施,在投资不大的前提下我们对辊压机半终粉磨工艺进行了实践尝试。即,将辊压机系统来自旋风筒、除尘器约15%~20%细粉作为成品不再入磨而是先入缓冲仓,之后与出磨物料按比例搭配入成品库(见图3)。

改进后的动态选粉机选下的粗粉经原有空气斜槽输送、提升机提入ϕ10m磨头仓,与粉煤灰按比例计量后入磨粉磨。双旋风筒和除尘器选下的细粉经新增加的空气斜槽、NE30提升机提入ϕ6m缓冲仓。磨机生产时,ϕ6m缓冲仓内的成品细粉按既定的量经新增设的空气斜槽(磨房北侧)输送,同时出磨成品经磨尾提升机提升也入该空气斜槽,二者混合后经斜槽输送、钢丝胶带提升机提升入熟料粉库,以此保证成品熟料粉质量稳定性。

表1 两套联合粉磨系统主机设备表

表2 技术经济指标比较表

3.1.2试生产情况

按照适当增加辊压、降低出辊压机成品细度、提升循环负荷量的思路我们进行了试生产。有关参数见表3、表4。

从试生产情况看:

(1)辊压机系统运行相对平稳,在提高辊压0.5MPa、喂料量较之前降低5~10t/h条件下,出辊压机细度有所降低,比表面积由改造前160~180 m2/kg提高至200m2/kg左右。

(2)辊压机选出的成品细粉总量在10~25t/h,细度能够满足水泥指标要求,但是由于颗粒分布比较窄、细度偏细,同比需水量由改造前26.5%上升到28%,提高了1.5个百分点,其中SO3含量明显偏高,应该是采用脱硫石膏在辊压机系统提前被选出。因此,从早期强度看,此部分细粉强度同比出磨成品略高,可能是由于硫酸盐的激发对早强起到了一定作用。

(3)由于细粉被选出,造成入磨物料粒度较之前有所上升、粗颗粒所占比例增多。为保证生产质量稳定,对选出的部分细粉仍按入磨控制。作为成品部分与入磨之间的比例,通过调整,基本稳定在3:1的比例。

(4)因细粉被选出较大部分,而辊压机成品细度虽有所降低但幅度有限,造成入磨物料细度仍相对偏粗,并没有达到入磨粒度大幅降低的改造目的。而球磨机内部结构调整是按照三仓改为二仓、加快物料流速、为大幅度提产创造条件的思路进行的,使得磨机内部优化改造与辊压机半终粉磨调整效果相左,致使出磨成品中粗颗粒偏多,水泥整体颗粒级配不尽合理,磨机产能提升空间受限,使得试生产工作无法继续进行,最终在保持质量相对稳定前提下,综合产能仅维持在75~78t/h的水平上。从试生产经验看,如果想进一步提产,除非对球磨机进行内部结构改造,恢复至三仓,延缓物料流速,否则质量很难保证。

图3 联合粉磨和改进后的半终粉磨工艺比较

3.2联合粉磨试生产

3.2.1试生产情况

结合半终粉磨试生产情况,若想在现有条件下达到90t/h目标,必须重新调整磨内结构。鉴于磨内大幅调整的时机不宜,权衡利弊后我们转向尝试联合粉磨,即将选粉机的下料溜子直接连接到称重仓顶部,动态选粉机选出的物料返回称重仓,旋风筒及收尘器的物料入磨粉磨,控制入磨物料细度80μm筛筛余量。工艺流程见图3。

从试生产情况看:

(1)由于半终粉磨时需要选出部分成品,从用风操作上采取了适当控制低风速的措施,循环风机阀门开度在10%~12%。而采取联合粉磨时,采取了大风大料的操作思路,循环风机阀门开度在70%以上。

表3 辊压机半终粉磨试生产部分参数统计表

表4 球磨机试生产部分参数统计

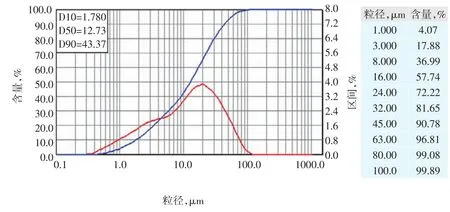

图4 出磨成品粒度分析表

(2)在初期调整约1个月的时间内,辊压机成品细度大大降低,即入磨物料细度基本控制在80um筛筛余≯12%。此时通过适当调整球磨机研磨体级配,磨机产量一度稳定在85~90t/h的水平,说明降低入磨物料细度后,磨内物料流速加快,磨机研磨作用减弱,但起到了对物料的整形作用,磨机产能目标的实现近在咫尺。

(3)磨机产能虽得以提升,但对应辊压机系统产能仅维持在70~75t/ h之间,此时又出现了辊压机与磨机产能不匹配的问题,因有中间仓的存在,生产上采取辊压机系统24h连续运转、磨机8~12h运转的局面。

(4)由于受改造空间的限制,在辊压机系统新增设的动态选粉机进风形式选择上,我们选择了单侧侧进风式动态选粉机N2500,实践证明该形式的动态选粉机是制约辊压机产能不能有效提升的关键因素。设备自身的结构特点造成了其侧进风平风道内容易积料,随着积料量的增多,造成风道截面面积缩小、通风风速提高,并延伸影响到同向运转的选粉机鼠笼转子,造成转子受系统内部循环风被动牵引加剧,选粉机转子调速功能一定程度受限,无法发挥选粉功能。

(5)针对动态选粉机设备自身缺陷问题,我们采取了两步改进的措施:第一步是将对应半终粉磨时加密的鼠笼转子叶片割去一半,以减弱循环风对转子的牵引作用;第二步是解决侧进风平风道积料问题,风道下部增加密闭的卸灰溜槽,将积料引至动态选粉机下部的灰斗,同时溜槽上增设了可控的自然风进风管道。通过上述改进,其一,解决了动态选粉机转子频率下调到25Hz时受循环风牵引自转跳闸问题,使转子调速趋于正常;其二,解决了风道积灰问题,使动态选粉机内风速降低,也减弱了循环风对转子的牵引力量;其三,自然风的引入,降低了V型选粉机在系统大风量操作下的通风量,使V型选粉机内风速、风量恢复到原有正常水平,使本应在V型选粉机内分选的粗颗粒避免因风速过快被带入动态选粉机,造成动态选粉机负荷加大而降低了选粉能力。

表5 磨内结构及级配情况

图5 出磨物料颗粒分布图

表6 主要粉磨指标情况

3.2.2磨内调整情况

(1)隔仓板及活化衬板调整情况

改造前,该磨机原为三仓磨,一、二仓之间应用高效复合式隔仓装置,利用弧形筛分与立形筛分的组合,实现两次内选粉,出料篦板为料段分离装置;三仓采用微形研磨体技术,进行强化研磨。

为适应改造提产需要、提高磨内物料流速,由三仓磨改为两仓磨。一仓长度由原来的2.5m延长到2.75m,相应调整原衬板排列,活化衬板向后顺延一排。

(2)仓位及级配调整情况

表7 熟料粉及配制水泥质量统计情况

在调整辊压机系统的同时,我们按照入磨粒度控制在80μm筛筛余≯15%的前提下,对球磨机进行了适当级配调整(见表5)。

经过级配调整后,磨机产能达到了90t/h左右,出磨质量稳定,比表面积、SO3合格率都能达到90%以上。采用激光粒度分析仪测定的出磨物料颗粒分布见图5。

4改造效果

(1)产能情况:改造前后及尝试不同工艺下的产能指标情况见表6。

(2)质量情况:改造后出磨熟料粉及配制水泥质量良好见表7。

5结论与建议

(1)对于辊压机能力大、磨机能力小的联合粉磨系统,通过增设动态选粉机的方式,充分发挥辊压机预粉磨作用,将磨碎、初级粉磨置于磨外完成,磨机发挥细磨、颗粒整形作用,可大幅度提升系统的产能和效率。

(2)在动态选粉机选择上,特别针对改造项目,不能因为空间条件的限制忽视进风方式。实践证明,侧进风式选粉机自身缺陷导致其在联合粉磨中的应用效果不理想,但最终通过改进为类似下进风方式结构缓解了此问题。

(3)半终粉磨工艺有利于粉磨效率的提升,成品的混匀在生产中很关键,该工艺形式对水泥需水量产生一定影响,主要是由选出的部分成品颗粒分布偏窄、形貌不佳造成的,但是仍值得尝试。

(4)辊压机系统增设动态选粉机的目的是为了更好地将粗、细粉进行分离,从而更好地提升辊压机预粉磨效率,在其和V型选粉机如何平衡上,应避免过分重视动态选粉机而忽视V型选粉机初级分离作用。V型选粉机的功能发挥不好,容易造成动态选粉机负荷增加,继而影响选粉效率,生产中应尽量保持V型选粉机内风量风速变化不大。

Application Experience of Combined Grinding Technology

TQ172.639

A

1001-6171(2016)02-0050-06

通讯地址:山东鲁碧建材有限公司,山东莱芜271104;2015-07-10;编辑:赵莲