顶推连续钢箱梁的优化设计

2016-07-13罗正熠

罗正熠

(湖南省建筑设计院, 湖南 长沙 410000)

顶推连续钢箱梁的优化设计

罗正熠

(湖南省建筑设计院, 湖南 长沙410000)

摘要:衡阳某快速路高架桥,根据施工场地及通行条件的限制,通过方案比选确定了顶推连续钢箱梁的设计和施工方案。基于钢箱梁构造和受力特点,总结和分析了钢箱梁裂缝的类型和成因,提出了一些优化改进措施:提高桥面板竖向刚度,改进U肋与桥面板的焊接工艺以及在横隔板位置处U肋设置小内隔板等。将这些措施应用于该桥的设计中,结果表明箱梁各组件之间刚度比搭配较好,正常使用阶段各组件工作性能良好,变形协调性很好,焊缝处受力在可控范围内,桥面板的抗疲劳能力高,U肋和横隔板的局部应力状态明显改善,应力水平降低。最后对桥梁顶推施工的全过程进行了受力分析。提出的钢箱梁裂缝控制措施可为今后同类桥梁设计与施工提供参考。

关键词:连续钢箱梁; 顶推法; 疲劳裂缝; 优化设计; 施工过程

1工程概况

衡阳某快速路高架桥上跨城市主干道,根据实际工程情况,主梁分别设计了连续钢箱梁和连续预应力混凝土梁两种方案。连续混凝土梁可以采用支架法或悬臂浇筑法施工。支架法需要大量的施工支架,在城市主干道上搭设支架影响主干道的通行。而悬臂浇筑法,施工工序较复杂,工期长,挂篮设备及锚固装置构造复杂,一次性投入大,高空坠物较难预防,存在较大的安全风险。钢箱梁可以采用工厂制造部件,拼场拼装梁段,现场吊装与连接梁段的方法和工序,既能保证梁段的制造质量,又能节约施工时间,加快桥梁的建造速度。顶推法施工作业场地集中,可以节省施工用地,施工设备简便,无需大型起吊设备和大量的施工脚手架,可不中断交通或通航,桥梁节段可在一个固定场地制作,便于施工管理,避免高空作业,节约劳力,施工安全,结构整体性好[1]。因此,综合考虑施工场地条件和既有城市主干道行车安全与通畅等因素,主梁决定采用(27+37+37+25)m四跨连续钢箱梁,施工方法选择顶推法。

2钢箱梁裂缝类型及成因分析

随着中国钢材产量的提高,钢结构加工与制造技术的发展,钢桥的建造数量在不断的增加。特别在市政道路的高架桥中,钢箱梁因其抗扭性能好、施工速度快、施工可减少对交通的影响等优点受到越来越多的桥梁工程师的关注[2]。但由于早期钢桥设计经验不足,桥梁钢箱梁出现较为严重的疲劳开裂现象。开裂后,对钢箱梁的维修工作十分困难,维修费用高,且维修后很难有效地抑制钢箱梁继续开裂[3]。箱梁内裂缝的产生及其发展,很大程度上影响了桥梁的使用寿命及行车安全。因此了解钢箱梁常见裂缝类型、产生原因,对桥梁的设计、维修加固和安全使用显得尤为重要。

2.1裂缝类型

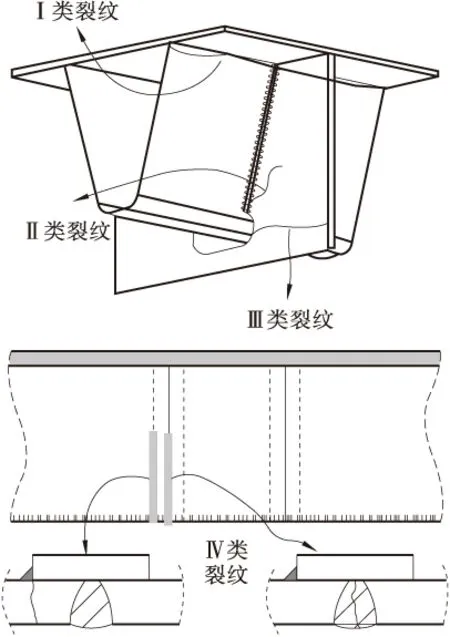

2.1.1角焊缝裂缝

角焊缝裂缝主要分为U肋与面板角焊缝裂缝、横隔板与面板角焊缝裂缝、横隔板与U肋角焊缝裂缝、纵隔板与面板角焊缝裂缝四类。焊缝裂缝主要集中在车轮轮重的正下方区域,焊缝裂缝在水平平面上多成区域性分布。

2.1.2U肋裂缝

U肋开裂数量较多,主要集中在桥面车行区域,一般是U肋与桥面板焊缝先开裂,然后一端往U肋腹板处延伸,形成倾角约45°的裂口,多数延伸到U肋腹板范围终止,很少继续延伸至U肋底板,在U肋横断面上贯通。

2.1.3U肋过焊孔处横隔板裂缝

U肋过焊孔处横隔板裂缝出现在顶部连接段的下缘过焊孔圆弧位置,车流量较大的一侧裂缝数量明显较多,常常从U肋与横隔板的连接处底部开始沿着焊缝向上或者是斜向上发展。

2.1.4U肋对接嵌补段的焊缝竖向开裂

嵌补段的对接焊缝采用的仰焊缝,焊接质量不易保证,容易出现焊接缺陷,造成受力的薄弱区,在车辆荷载引起的弯矩作用下容易产生竖向裂纹。

上述4种钢箱梁裂缝的形态如图1所示。

图1 钢箱梁裂缝分布形态

2.2裂纹成因分析

2.2.1活载引起的疲劳破坏

疲劳破坏是钢材在反复荷载引起的脉动应力作用下,由于缺陷或疵点处局部微细裂缝的形成和发展直到最后发生脆性开裂的一种进行性破坏过程。钢箱梁的疲劳裂纹分为主应力引起的平面内疲劳裂纹和次应力引起的平面外疲劳裂纹。在活载的反复作用下,钢材的疲劳强度在低于其抗拉强度的情况下,随着疲劳的不断累积而发生破坏。同时应力集中、拉应力等因素对结构的疲劳强度都会产生不利的影响。因此,钢箱梁中的薄弱部位和拉应力集中部位,在交变荷载作用下容易出现疲劳裂纹。U肋过焊孔处横隔板容易出现应力集中,在活载的反复作用下,最终导致疲劳破坏。

2.2.2重载引起的结构变形过大

在重型荷载作用下,钢箱梁结构中的局部位置的材料可能进入弹塑性阶段,使部分构件的变形过大。随着中国经济的发展,货运交通的日益频繁,重载、超载及严重超载现象相对比较普遍。钢箱梁顶板和U肋相当于只承于弹性支座上的多跨梁,直接作用于U肋和顶板的局部轮压荷载,在中部导致顶板和U肋的联合挠曲,进而在焊接裂缝处出现疲劳裂纹,向下发展直至贯通。在较大的竖向轮压荷载作用下,端部桥面板和U肋焊接处将产生较大的固端弯矩,并带有高度的应力集中,从而导致裂缝开裂。U肋裂缝和U肋与顶板的角焊缝裂缝多属于此类裂缝。

2.2.3制作过程中的焊接缺陷

钢箱梁的钢板之间主要是通过焊缝连接。焊缝连接处承受与其方向垂直的交变荷载作用时,焊接缺陷及局部应力集中,均易诱发疲劳破坏,产生裂纹。同时,焊缝还可以产生撕裂脱开等病害。因此,焊缝质量直接关系到焊缝裂缝的产生。焊缝裂缝正在水平平面上多成区域性分布的特点,多是由于焊接质量无法保证而导致的。

3本桥设计方案

我国第一批修建的钢箱梁桥运行至今近20 a,这些早期修建的钢桥实际运营荷载较原设计标准已经发生很大的变化。通过对既有钢桥已发现的裂纹进行深入研究,不断总结经验,提出一系列钢箱梁性能改善措施,主要表现在以下几个方面:

1) 桥面板厚度加大,横隔板间距减小。

早期钢箱梁顶、底板的设计中,厚度主要采用12 mm。目前顶、底板厚度的选择一般为16 mm,有些重车道的桥面板设计厚度为18 mm。

另外,早期修建的钢箱梁桥横隔板纵向间距偏大,约为3~4 m一道。随着对桥面板受力特性的认识不断深入,目前已建或者在建钢桥相邻横隔板的间距一般取为2.5~3.5 m,且通常会在相邻的2个横隔板之间增设一道小横隔板。

2) 改进U肋与桥面板的焊接工艺。

正交异性钢桥面板的构造复杂,连接较多,承受车辆荷载的反复作用,以及桥面板自身的缺陷以及设计时对于桥面板工作机理的认识不透彻,导致了桥面板容易受到疲劳损伤。

U肋与桥面板的焊接主要是采用单边的不完全熔透角焊缝,容易产生残余应力,对该细节的疲劳寿命产生很大的影响。目前主要是通过以下3个方面改进U肋与桥面板的焊接工艺: ①通过埋弧自动焊来代替人工焊; ②通过超声冲击来减小焊接带来的残余应力; ③严格控制焊缝达到规范要求[3]。

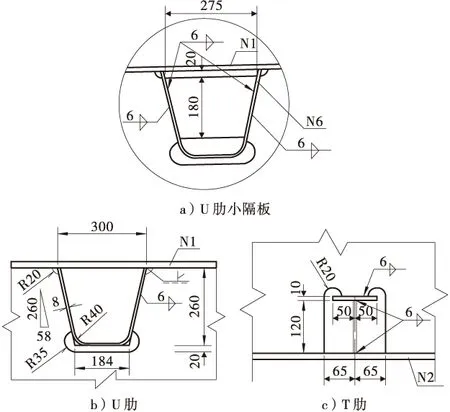

3) 在U肋的内部设置小内横隔。

由于U肋穿过横隔板时,横隔板需要开口。在承受车轮荷载时,容易在U肋与横隔板的焊缝连接处出现应力集中现象。为了减小切割横隔板带来的损害,以及防止纵向U肋的桥面板发生变形,在焊接前,将一块钢板放在对应横隔板平面U肋内,增加其整体性,减小疲劳损伤。

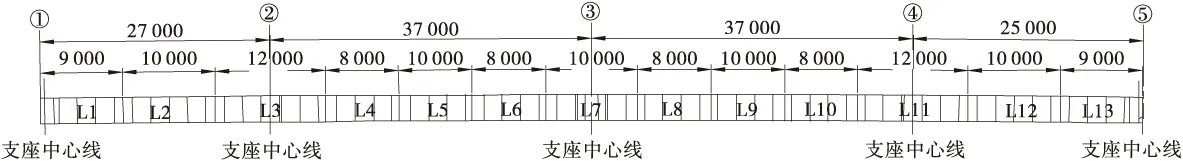

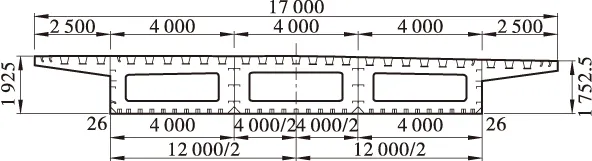

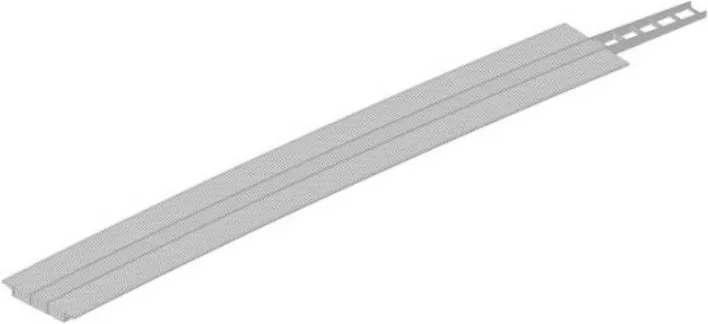

将以上改进措施应用于该桥,主梁结构形式如图2~图5所示。钢箱梁外形尺寸:桥面采用2%的横坡,以利于排水;梁外边缘高1.925 m,内边缘高1.752 5 m;箱梁顶、底板均为正交异性板,板厚16 mm,顶板向箱梁两边各外伸2.5 m,并在横隔板对应位置处采用一梯形板加劲,顶板宽17 m,底板宽12 m,顶板采用U形加劲肋,U肋厚8 mm,底板采用T形加劲肋,T肋腹板厚8 mm,翼缘板厚10 mm;箱梁腹板厚12 mm,箱梁中部设置2道纵隔板,板厚12 mm,间距为4 m;沿桥纵向每隔2 m设置1道横隔板,在支点附近加密加厚,边跨支点处加劲肋厚14 mm,中支点处加劲肋厚12 mm,其他加劲肋厚10 mm;在顶板U肋与横隔板对应位置处设置了小隔板;加劲肋与钢箱梁内侧采用焊接方式连接。

图2 钢箱梁立面图(单位: mm)

图3 钢箱梁平面图(单位: mm)

图4 钢箱梁标准断面图(单位: mm)

另外,由于钢桥面刚度相对较小,变形较大,要求桥面铺装具有良好的变形随从性,同时桥面铺装兼具保护主梁免受雨水侵蚀,分布车辆轮重的作用,因此对钢桥面铺装性能要求较高。该桥桥面铺装设计利用适用于钢桥面铺装的耐高温、耐老化的环氧结构胶对钢桥面进行防腐、防水处理,同时在环氧结构胶上均匀撒布经过特殊级配设计的玄武岩质碎石,形成粗糙界面,实现钢桥面板与铺装层间的高粘结强度,提高铺装层的抗滑移、开裂能力;采用高质量纤维和高粘度改性沥青,优化SMA10配比,制备出高车辙动稳定度、低空隙连通率,优良耐高温性、低温抗裂性及高水稳定性的铺装下面层SMA10;优化面层SMA13的配比,提高其抗车辙、抗水稳性,延长其使用寿命,以期解决钢箱梁桥桥面铺装普遍存在的推移、开裂、拥包等病害[4]。经过目前的运营和定期检测,状况良好,桥面也未见裂缝、起包等。

图5 箱梁局部详图(单位: mm)

4施工阶段受力分析

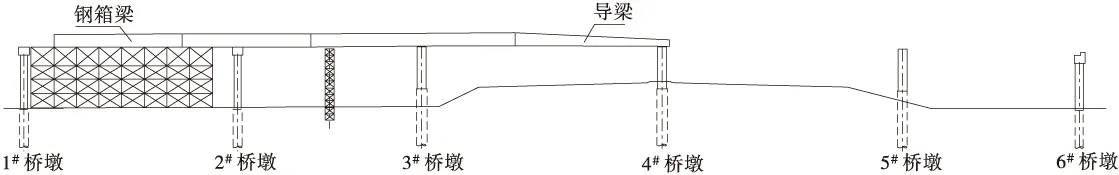

顶推施工布置如图6所示。施工步骤如下:

1) 在1#墩与2#墩间搭设顶推平台并进行支架预压,预压重量不小于上部主梁重量的100%,且保证连续48 h以上,沉降量小于3 mm;在平台上设置滑道,在2#墩至3#墩中间搭设临时支墩,安装好2#墩至6#墩顶部的滑道、横向限位装置。支架长度应能保证被支承的钢箱最小长度不小于25 m,以防止顶推过程中大悬臂时的倾覆。

图6 施工布置图

2) 吊装钢箱梁及导梁,在支架上就位,注意保持滑道的清洁。

3) 顶推第1段钢箱梁到位。

4) 吊装下一段钢箱梁,在支架上就位,与前一段钢箱梁焊接。

5) 顶推过程中,应对箱梁、导梁的横、竖向变位、滑道顶标高等进行监控,以保证顶推施工安全。

6) 由于箱梁设有竖曲线,注意调整滑道的高度或增加填板厚度,保证顶推过程中箱梁、滑道有效接触。

7) 重复步骤“2)、3)”,循环向前顶推前进。

8) 全部箱梁顶推到位,拆除导梁。

9) 在箱梁临时顶点处顶起箱梁,拆除滑道。

10) 安放永久支座、落梁。最好各墩同时落梁,若支座与梁底距离较长,应各墩多次交替,逐级落架。逐级落架时顶点处的竖向位移差不得大于10 mm。

11) 拆除支架及临时支墩。

12) 进行桥面铺装及防撞栏杆的施工,完成钢箱梁架设。

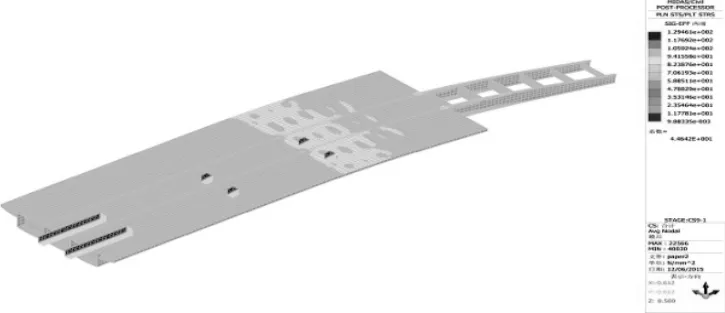

由于钢箱梁顶推过程中,各梁段的受力状态处于不断变化的过程中,因此需要对施工过程进行受力分析,以保证施工的安全性。利用有限元软件MIDAS CIVIL,采用墩动梁不动的倒退方法建立全桥板单元模型,模拟整个顶推过程。全桥模型如图7所示,共有板单元38 598个,节点34 082个,施工阶段46个。钢箱梁在施工荷载及自重作用下达到最大悬臂状态时,导梁前端产生的最大挠度最大,此时导梁最前端下挠81 mm,最大应力为129 MPa<[σ]=220 MPa,均满足规范要求。最大悬臂状态模型见图8。图9为主梁成桥状态,此时主梁最大挠度和应力分别为11 mm和119 MPa,均满足规范要求。

图7 全桥有限元模型

图8 最大悬臂阶段

图9 成桥阶段

5运营阶段受力分析

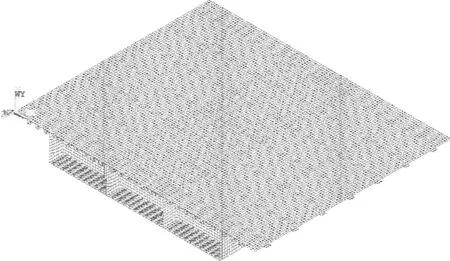

该桥箱梁宽17 m,高1.925 m,属于扁平钢箱梁,扁平钢箱梁既有正交异性板桥的特点,又有薄壁箱梁的特点,正常使用时,既受弯又受扭,存在严重的弯扭耦合,同时箱梁正交异性桥面板承受车轮荷载反复作用,疲劳问题突出,另外钢桥存在大量的焊缝,焊接残余应力与工作应力叠加对桥梁的正常使用不利。因此,对该桥进行结构设计时,主要考虑了箱梁剪力滞效应,焊缝处焊接残余应力以及疲劳敏感部位的应力变化等。为了验证设计的合理性,利用有限元软件ANSYS,建立了局部壳单元模型(图10)。模型共有壳单元45 287个,节点43 266个。分别对其进行了抗弯和疲劳分析,其中疲劳分析采用四轴单车模型[5]。结果表明箱梁各组件之间刚度比搭配较好,正常使用阶段各组件工作性能良好,变形协调性很好,焊缝处受力在可控范围内,桥面板的抗疲劳能力高。

图10 局部节段模型

6结语

钢箱梁可以采用工厂制造部件,拼场拼装梁段,现场吊装与连接梁段的方法和工序,既能保证梁段的制造质量,又能节约施工时间,加快桥梁的建造速度。顶推法施工作业场地集中,可以节省施工用地,施工设备简便,无需大型起吊设备和大量的施工脚手架,可不中断交通或通航,桥梁节段可在一个固定场地制作,便于施工管理,避免高空作业,节约劳力,施工安全,结构整体性好。对于市政道路的高架桥可以选择顶推连续钢箱梁的设计和施工方案。针对既有钢箱梁桥的典型病害,分析了钢箱梁裂缝的类型和成因,提出了一些关键部位裂缝形成的优化改进控制措施:提高桥面板竖向刚度,改进U肋与桥面板的焊接工艺以及在横隔板位置处U肋设置小内隔板等。将这些措施应用于衡阳某快速路高架桥的设计中,结果表明箱梁各组件之间刚度比搭配较好,正常使用阶段各组件工作性能良好,变形协调性很好,焊缝处受力在可控范围内,桥面板的抗疲劳能力高,U肋和横隔板的局部应力状态明显改善,应力水平降低,但应注意横隔板在U肋和桥面板焊缝对应位置处应设置适当的过焊孔,以减少应力集中。最后对桥梁顶推施工的全过程进行了受力分析。本文提出的钢箱梁裂纹控制措施可供今后同类桥梁设计与施工参考。

参考文献:

[1] 王彪.顶推法施工在桥梁工程中的应用[J].科协论坛,2013(8):1-2.

[2] 赵秋,陈美忠,陈友杰.中国连续钢箱梁桥发展现状调查与分析[J].中外公路,2015(1):98-102.

[3] 张允士,李法雄,熊锋.正交异性钢桥面板疲劳裂纹成因分析及控制[J].公路交通科技,2013(8):75-80.

[4] 丁庆军,张锋,黄修林.防止钢箱梁桥面推移、开裂的技术方案[J].公路,2007(1):78-82.

[5] 《公路钢结构桥梁设计规范》征求意见稿[Z].

[6] 姜竹生.钢箱梁典型病害分析及其检测与维护技术研究[J].防震减灾工程学报,2011,31(5):573-577.

[7] 周怡斌.公路大桥正交异性钢桥面板裂缝成因研究及局部疲劳分析[D].北京:清华大学,2010.

[8] 王国栋.大西铁路客运专线连续钢箱梁设计及顶推施工研究[J].铁道标准设计,2014(8):85-87.

文章编号:1008-844X(2016)02-0177-05

收稿日期:2016-01-13

作者简介:罗正熠( 1983-) ,男,工程师,主要从事道路桥梁设计工作。

中图分类号:U 442.5

文献标识码:A