20(G)板不同焊接缺陷的磁记忆信号检测分析

2016-07-13孙燕华王威强宋明大闫纪宪山东大学济南50061山东省特种设备检验研究院济南50101山东省特种设备安全工程技术研究中心济南50061

孙燕华 王威强 宋明大 闫纪宪(1.山东大学 济南 50061)(.山东省特种设备检验研究院 济南 50101)(3.山东省特种设备安全工程技术研究中心 济南 50061)

20(G)板不同焊接缺陷的磁记忆信号检测分析

孙燕华1,2王威强1,3宋明大2闫纪宪2

(1.山东大学 济南 250061)

(2.山东省特种设备检验研究院 济南 250101)

(3.山东省特种设备安全工程技术研究中心 济南 250061)

摘 要:使用TSG-2M-8型应力集中磁记忆测试仪对15块材质为20钢的焊接试块表面磁场进行扫描测试,通过与射线、超声、TOFD三种试块无损检测结果对比分析,发现磁记忆信号能有效反应气孔、未焊透、未熔合等焊接缺陷。存在气孔、未焊透、夹渣等缺陷时,磁场强度曲线会出现过零点,存在裂纹或未熔合等缺陷时,磁场强度曲线则出现峰值。可利用该特征对在役特种设备焊缝进行无损检测。

关键词:磁记忆 焊接缺陷 无损检测

在焊接过程中,焊缝中会有残余磁化现象产生,其残余磁化分布的方向和性质完全取决于焊接完成后金属冷却时残余应力的分布和焊接工艺缺陷的性质。散射磁场具有突跃性变化。通过测量在焊接过程中形成的散射磁场变化,可以完成对焊接实际状态的整体鉴定[1]。

目前国内有关金属磁记忆方法或检测的文献中,大多是对表面缺陷或开口缺陷的研究[2-5],而鲜少对金属焊缝的埋藏缺陷的研究。李光霁等用金属磁记忆法进行焊接缺陷检测,验证了磁记忆检测方法的有效性,取得了一些有益的经验[6]。李运涛等以HP345基气瓶瓶身内壁加工的尖角槽为隐藏缺陷,研究了缺陷对磁记忆信号的影响,提出了通过加载识别真伪信号的方法[7]。俄罗斯学者杜波夫阐述了焊接工件固有磁场参数与缺陷特点之间的联系,提出了用金属磁记忆法评估管道焊接质量的准则[8]。前期学者未对典型缺陷进行系统性检测分析,尚无对各种缺陷下磁记忆信号的特点的对比性研究,笔者对含缺陷的焊接试块进行试验,分析了磁记忆信号对不同缺陷的敏感程度及信号特征。不同缺陷对于磁记忆信号的反应可用于在线检测特种设备焊接缺陷的存在。

1 试验方案

选用规格为20mm×300mm×300mm的20钢板对接焊缝试块,首先采用TSC-2M-8型八通道应力集中磁记忆测试仪沿焊缝扫查,然后按纵向分区1~6垂直焊缝进行扫查,箭头表示扫查方向,如图1所示。仪器设置测试步长为1mm,探头提离试块表面5mm。考虑地磁场影响,试块在同一位置进行测量。

图1 磁记忆扫查分区及方向

试验发现磁记忆信号有突变现象,为确定突变信号所示缺陷类型,对焊接试块分别进行RT、UT 及TOFD检测,并保留检测结果。UT检测仪器型号CTS-9003,探头规格2.5P 8×12 K2;TOFD检测仪器型号Olympus MXU-2.0R10,TOFD检测碍于探头尺寸,试块两端各有25mm检测死区。

2 试验结果

2.1 试块010检测结果对比分析

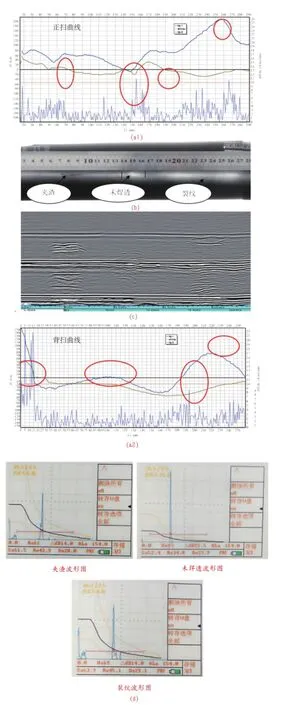

图2是其中试块编号为010的对接焊缝(含夹渣、未焊透、裂纹等缺陷)在不加载状态下不同无损检测的结果。

图2 试块编号010不同无损检测结果

试块010的检测数据显示见表1。通过对磁记忆检测曲线与其他无损检测方法对比分析可知,Hp-1曲线可灵敏的检测出缺陷的位置,而且背扫曲线较正扫曲线更明显。由UT及TOFD检测的缺陷深度可知,磁记忆检测对近表面的缺陷更为敏感。

夹渣是焊缝中残留的熔渣。固体夹渣属于体积缺陷,焊缝表面只有轻微受损,由于没有出现明显缝隙,焊缝缺陷处的应力集中比较明显,磁场梯度值明显增大。

未焊透是指焊接金属母材之间,未被电弧熔化而留下的空隙。扫查到空隙处时,磁力线通过的介质发生改变,导致缺陷端部会出现磁场强度曲线过0点。

裂纹是在焊接应力及其他致脆因素共同作用下使焊接接头局部地区的金属原子结合力遭到破坏,而形成新的界面。铁磁材料被磁化后,只要材料的形状不是闭合形的或不是无限长的,材料内部的总磁场强度将小于外磁场强度。按磁荷的观点,磁场是由正到负,退磁场的大小与磁荷数值及材料的形状有关。磁力线在通过裂纹处时空间介质发生改变,或金属中通过的磁力线数量发生改变,从而使磁场强度发生变化。

表1 不同无损检测结果数据对比

2.2 试块008各种检测结果对比

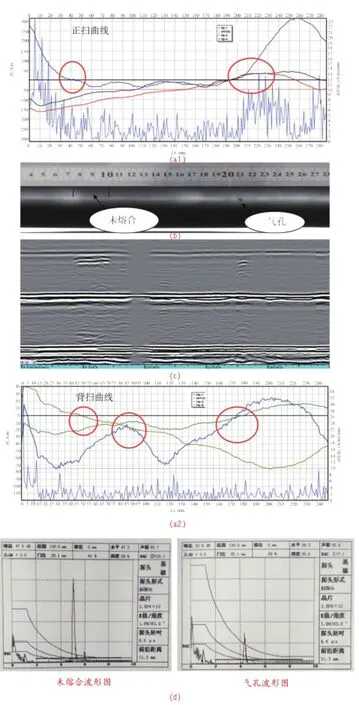

图3是其中试块编号为008的对接焊缝(含气孔、未熔合等缺陷)在不加载状态下不同无损检测的结果。试块008的检测数据显示见表2,检测结果与试块010相符,均为近表面信号明显。

表2 不同无损检测结果数据对比

气孔是焊接溶池在高温时吸收了过多的气体,而在冷却时气体在金属中的溶解度急剧下降,气体来不及逸出而残留在焊缝金属中形成的。在磁记忆检测过程中,由于气孔的存在,曲线会产生过零点的现象,且位置偏差一般不会超过5mm。

未熔合是焊缝金属与母材之间,多焊道时焊缝金属之间彼此没有完全熔合在一起的现象。当母材坡口或前一层焊缝表面有锈或脏物,焊接时由于温度不够,未将其熔化而覆盖上填充金属,就形成层间或边缘未熔合,其磁记忆机理与裂纹缺陷类似,在缺陷后端磁场强度梯度会出现最大值。

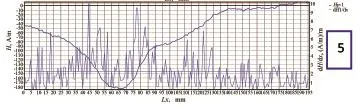

2.3 试块010分区纵向扫查结果

分区纵向扫查结果如图4所示。2#区域(夹渣)焊缝左侧边缘Hp-6线过零点,焊缝中间偏右位置Hp-1线出现反向最大值,与RT显示的缺陷位置(见图2)相符。3#区域(未焊透)焊缝左右两侧边缘Hp-1线出现反向最大值-138A/m及-125.75A/m,焊缝中间偏右位置Hp-6线过零点,磁场梯度出现峰值dH1/dx:8.2 (A/m)/m,与RT显示的缺陷位置(如图2)相符。5#区域(裂纹)焊缝两侧dH1/dx出现峰值dH1/dx:10 (A/m)/m及9.5 (A/m)/m,焊缝中间位置Hp-1线出现反向最大值-185.6A/m,与RT显示的缺陷位置(见图2)相符。焊缝两侧出现突变信号的位置处于焊接热影响区。

图3 试块编号008不同无损检测结果

图4 试块010纵向扫查磁记忆信号

3 结果讨论与分析

UT检测是利用超声波的良好的方向性,在不同介质的界面边缘会发生折射、反射及波的转换,通过获取缺陷界面的回波检测缺陷的位置及尺寸。RT检测是基于射线对材料的穿透能力强,当遇到一定尺寸的缺陷存在时其衰减会发生较大改变,穿透材料的射线强度会发生改变,从而表现在胶片上。而TOFD检测采用一发一收两个宽带窄脉冲探头进行检测,探头相对于焊缝中心线对称布置。发射探头产生非聚焦纵波波束以一定角度入射到被检工件中,其中部分波束沿近表面传播被接收探头接收,部分波束经底面反射后被探头接收。接收探头通过接收缺陷尖端的衍射信号及其时差来确定缺陷的位置和自身高度。磁记忆检测利用外磁场(地球磁场)下的漏磁场变化,检测缺陷存在位置,铁磁材料的内部磁场在遇到缺陷时,磁路中材料介质会发生变化,磁导率随之改变,部分磁感应线发生偏离,从而产生表面漏磁场。

经分析可知,TOFD检测所检测出的缺陷长度比UT及RT检测缺陷长度要长;UT与RT检测结果相近。当存在应力集中区域时,所有通道会同时出现符号的改变;通道上出现磁场分量Hp突然的不同极性分布,或者是某个通道的剧烈跳变表现了残余应力水平,对于焊缝表明在焊缝体中有局部缺陷。磁记忆检测结果显示:

1)存在夹渣时,缺陷端部会出现磁场强度曲线过0点,吻合程度达85%以上,磁场梯度出现最大值;

2)存在未焊透时,缺陷端部会出现磁场强度曲线过0点,背扫曲线信号更为明显,吻合程度达80%;

3)存在裂纹时,磁场强度曲线在缺陷前端出现反向峰值,缺陷后端出现正向峰值;

4)存在未熔合时,缺陷后端磁场强度曲线会出现最大值,偏差在20mm内;

5)存在气孔时,磁场强度曲线会出现过0点,吻合程度可达80%。

6)纵向扫查结果在缺陷处信号更明显,但焊缝边缘及热影响区域会产生信号干扰,无法完全准确的判断缺陷位置及缺陷类型。

4 结论

磁记忆信号能有效反应气孔、未焊透、未熔合等焊接缺陷,但无法明确缺陷类型,且热影响区等无缺陷的部位也会存在应力集中现象。存在气孔、未焊透、夹渣等缺陷时,磁场强度曲线会出现过零点,且有夹渣时,磁场梯度出现最大值;存在裂纹或未熔合等缺陷时,磁场强度曲线则出现峰值。为进一步进行加载状态下缺陷处磁记忆信号的检测分析提供了基础。可利用该特征对在役特种设备焊缝进行无损检测,且操作方便,不受空间限制,可大大提高检测效率。

参考文献

[1] 任吉林,林俊明,池永滨,等.金属磁记忆检测技术[M].北京:中国电力出版社,2000.

[2] 李济民,张宜良.Q235钢材料拉伸时磁记忆效应的试验研究[J].压力容器,2008,25(7):10-12.

[3] 唐德东,周鹏.磁记忆技术在管件裂纹检测中的应用[J].仪器仪表学报,2004,25(S):255-256.

[4] 朱有利,李礼,王侃.装甲钢板表面裂纹的金属磁记忆检测表征[J].装甲兵工程学院学报,2007,21(5):6-8.

[5] 仲维扬.表面开口缺陷深度与漏磁场的关系[J].无损检测,2005,27(10):529-531.

[6] 张运涛,强天鹏,郑凯,等.基于金属磁记忆方法检测埋藏性缺陷的试验[J].无损检测,2011,33(9):11-15.

[7] 李光霁,孙国豪,潘家祯.用金属磁记忆方法进行缺陷检测[J].华东理工大学学报(自然科学版),2006,32(8):1007-1011.

[8] Dubov AA,Kolokolnikov SM.焊接缺陷的金属磁记忆法检测[J].焊管,2008,31(2):44-47.

[国家质检公益基金项目(基于磁性检测技术损伤评价和腐蚀检测技术研究):201410026]

Magnetic Memory Signal Detection and Analysis of Different Welding Defects in 20 (G) Plate

Sun Yanhua1,2Wang Weiqiang1,3Song Mingda2Yan Jixian2

(1. Shandong University Ji'nan 250061)

(2. Shandong Provincial Special Equipment Inspection and Research Academy Ji'nan 250101)

(3. Engineering and Technology Research Center for Special Equipment Safety of Shandong Province Ji'nan 250061)

AbstractThe surface magnetic field of 15 welded block of 20 steel was tested by using TSG-2M-8 type stress concentration magnetic memory tester. By comparative analysis with three kinds of test results of the test block with radiographic test, ultrasonic test and TOFD, we found that magnetic memory signal can be effective response to the pores, lack of penetration, incomplete fusion and other welding defects. When there are defects such as pores,lack of penetration, slag, etc., the magnetic field strength curve will appear over zero. In the presence of cracks or incomplete fusion, the magnetic field strength curve will appear the peak value. We can use this feature to carry out nondestructive testing of the welding seam of the special equipment in service.

KeywordsMetal magnetic memory testing Welding defect Nondestructive examination

中图分类号:X924.1

文献标识码:B

文章编号:1673-257X(2016)05-0033-05

DOI:10.3969/j.issn.1673-257X.2016.05.007

作者简介:孙燕华(1987~),女,硕士,助理工程师,从事特种设备设计及检验工作。

收稿日期:(2015-12-09)