黑牦牛绒氧化脱色工艺优化及其可纺性

2016-07-12谢春萍刘新金曲华洋徐伯俊

刘 婵, 谢春萍, 刘新金, 曲华洋, 徐伯俊

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122;2. 江苏苏丝丝绸股份有限公司, 江苏 宿迁 22370)

黑牦牛绒氧化脱色工艺优化及其可纺性

刘 婵1, 谢春萍1, 刘新金2, 曲华洋1, 徐伯俊1

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122;2. 江苏苏丝丝绸股份有限公司, 江苏 宿迁 22370)

针对黑牦牛绒氧化脱色对纤维性能及纺纱性能的影响,采用正交试验,对其氧化脱色条件进行优化,得到最佳工艺条件:H2O2质量浓度为25 g/L,焦磷酸钠质量浓度为5 g/L,温度为75 ℃,时间为90 min,溶液pH值为8.5。通过对比分析脱色和未脱色纤维性能,并分别采用全聚纺和四罗拉网格圈紧密纺纺制20.83 tex纱线进行性能测试,进一步研究脱色牦牛绒的可纺性能。结果表明:脱色后,牦牛绒的力学性能出现了不同程度的下降,表面鳞片结构破损;采用同一方法纺相同线密度的纱线时,脱色牦牛绒较原色牦牛绒纱线条干和强伸性变差;采用不同方法纺相同线密度纱线时,全聚纺纺制的脱色牦牛绒纱线较四罗拉网格圈紧密纺的纱线强力低,条干优。

黑牦牛绒; 氧化脱色优化; 可纺性; 纱线强力

天然牦牛绒色彩单一,大多呈黑色、褐色,只有部分牦牛绒因为高原特殊的生态条件,如日照长、辐射强等因素,引起基因突变而呈白色[1],因此限制了牦牛绒产品的开发和利用,为了扩大牦牛绒产品的应用范围并提高其附加值,需要对牦牛绒进行脱色处理。

目前针对天然有色纤维脱色,国内外一般采用预媒处理—氧化—还原工序[2-4],其中氧化脱色是最重要的环节之一,氧化剂双氧水在工作液中释放出的活性氢,对纤维发色基团的化学键产生作用,可以破坏色素的化学键,从而达到纤维脱色的效果[5],但是强烈的氧化作用也会导致角朊蛋白的破坏,引起纤维的损伤,从而进一步影响纤维的可纺性能。本文以黑牛绒脱色为例,针对氧化脱色过程中的相关工艺,包括试剂用量、试剂pH值、反应温度和时间等相关参数进行正交优化处理,得到脱色纤维,并进一步研究了脱色纤维的纺纱工艺,以期对企业的实践生产提供一定的理论参考。

1 试验部分

1.1 原料与试剂

黑牦牛绒(江苏中孚达科技股份有限公司);FeSO4·7 H2O、NaHSO3、焦磷酸钠(上海国药化学试剂有限公司,分析纯);H2O2(无锡市展望化工试剂有限公司,分析纯);Na2S2O4(宜兴第二化学试剂厂,分析纯)。

1.2 脱色试验

预媒处理:称取1 g的黑牦牛绒,将其置于Fe2+(12 g/L)和NaHSO3(1 g/L)的混合溶液(浴比为1∶50)中,在60 ℃下作用30 min,溶液pH值为3,然后清洗干净。

氧化处理:将预媒处理后的纤维置于H2O2(xg/L)和焦磷酸钠(yg/L)的混合溶液(浴比为1∶50)中,在45~75 ℃下作用30~90 min,溶液pH值为8.0~9.0,然后清洗干净,具体参数设置见表1。

表1 氧化脱色工艺正交设计表

还原处理:取出氧化漂白后的纤维置于Na2S2O4(6 g/L)和焦磷酸钠(4 g/L)的混合溶液(浴比为1∶50)中,在50 ℃下作用30 min,溶液pH值为5.5,然后洗净烘干。

1.3 性能测试

1.3.1 纤维性能测试

白度测试:参照GB/T 17644—2008《纺织纤维白度色度试验方法》,使用WSD-Ⅲ型全自动白度仪测量纤维白度。

(1)

式中:W为白度值;L为明度指数;a、b为色度系数。

强伸性测试:采用XQ-2型纤维强力仪测试纤维强度。使用2个夹头夹持纤维,一端夹头固定,夹持距离为10 mm,拉伸速度为10 mm/min,预加张力为0.2 cN,每种纤维测试50次并取平均值。

表观形态观察:观察前不对纤维进行处理,利用SU1510型扫描电镜,观察纤维鳞片变化。

长度和直径测试:采用手扯长度法测试纤维主体长度,以表征测试纤维丛中含量最多的纤维长度。取一定量的毛绒纤维,采用钢梳和手轻轻梳理,首先去掉较粗较长的毛绒,然后反复平分拨取,整理成一端平齐且宽度约为20 mm的小绒束;最后将绒束置于绒板上,用钢尺测量纤维的主体长度,精确至0.5 mm,每种纤维测试5次并取平均值[6]。

采用2XA型生物纤维镜测试牦牛绒的直径,换算成线密度,每种纤维测50次取平均值,换算公式为

(2)

式中:d为纤维直径;Ndt为线密度;γ为纤维密度(本文取1.32 g/cm3)。

摩擦性能测试:采用Y151SM型纤维摩擦系数仪和JN-B型精密扭力天平测试纤维静、动摩擦因数。所用2个张力钳的质量为200 mg,测试动摩擦因数时机器转速为12 r/min,其中每根纤维正反测试顺、逆鳞摩擦因数,并计算摩擦效应。摩擦效应[4]公式为

(3)

式中:u1为顺摩擦因数;u2为逆摩擦因数。

卷曲性能测试:参照GB/T 14338—2008《化学纤维 短纤维卷曲性能试验方法》,使用YG362B型卷曲弹性仪进行卷曲性能测试。测试条件:夹持器至钳口平面的距离为20 mm,加轻负荷为0.2 mN/tex,重负荷为10 mN/tex。

1.3.2 纱线性能测试

1.3.2.1 强伸性能测试 采用YG068C型全自动单纱强力仪进行单纱断裂强力和断裂伸长率等性能测试。夹头上下夹持距离为500 mm,测试速度为500 mm/min,测试20次,取平均值。1.3.2.2 条干测试 采用Uster Tester5条干测试仪进行单纱的条干均匀度测试。测试速度为200 mm/min,测试时间为1 min,测试3次,取平均值。

1.3.2.3 捻度测试 采用Y331A型纱线捻度仪进行纱线的捻度测试。测试速度设置为Ⅱ档,采用25 cm退捻加捻法,测试5次,取平均值。

2 氧化脱色工艺优化

根据表1所示的脱色实验工艺设定,对氧化漂白工序中的5个因素进行了正交试验分析,结果见表2。

表2 氧化脱色工艺正交试验结果

从表2可以看出,H2O2质量浓度对脱色效果和纤维损伤影响最大,其次是漂白的温度,影响最小的是焦磷酸钠的质量浓度,并且总体上来看,随着H2O2质量浓度的增多,纤维白度先升高后降低。这是由于纤维中色素含量一定,当H2O2用量较少时,随着H2O2用量的增多,破坏的纤维色素越多,纤维白度越好,但继续增加H2O2用量时,纤维白度基本不变,并且过量的H2O2会破坏牦牛绒纤维的角蛋白,从而导致纤维损伤。已知未脱色牦牛绒纤维白度为24.18%,强力为6.53 cN,根据正交试验表综合考虑牦牛绒纤维白度和强力,在减少纤维损伤的同时尽可能增加纤维强力,所以选择较优的氧化脱色工艺为: H2O2质量浓度25 g/L,焦磷酸钠质量浓度5 g/L,漂白温度75 ℃,漂白时间90 min,溶液pH值8.5,脱色纤维白度71.57%,强力5.63 cN。

3 结果与讨论

3.1 纤维性能比较

通过对比脱色牦牛绒与原色牦牛绒性能变化,分析脱色对牦牛绒纤维性能的影响。

3.1.1 纤维形貌

图1示出未脱色和使用优化氧化工艺处理(脱色)的纤维扫描电镜图。从图中可看出,未脱色的牦牛绒鳞片边缘清晰,贴附较好,而脱色后牦牛绒纤维表面鳞片明显受到损伤,部分鳞片发生破损,鳞片层之间不太清晰,且部分鳞片头端翘起,鳞片翘角变大[7],纤维表面鳞片的变化宏观上会影响纤维手感和光泽。

3.1.2 长度和细度

表3示出脱色前后牦牛绒纤维的长度和直径对比结果。从表中可看出,脱色牦牛绒纤维比原色纤维较短较细,由于纤维在脱色过程,纤维表面鳞片和角质层受到一定的损伤或脱落,从而导致纤维变细变短。

表3 未脱色和脱色牦牛绒长度和直径值

3.1.3 摩擦性能

纤维的摩擦性能,不仅影响纺织加工性能,而且影响成品的手感风格[8]。未脱色和脱色牦牛绒纤维的表面摩擦性能如表4所示。通过表中的对比数据可知,脱色牦牛绒纤维的顺鳞和逆鳞摩擦因数远大于原色牦牛绒纤维。这是由于牦牛绒纤维经脱色后表面鳞片受到破坏,部分破损或翘起的鳞片使得纤维表面较更加粗糙,从而导致摩擦因数增大。经脱色处理的牦牛绒纤维的摩擦效应较未脱色纤维小,这说明脱色纤维的静、动摩擦因数差异不大,由于当逆鳞片摩擦因数与顺鳞片摩擦因数差异愈大时,纤维的缩绒性愈好,脱色纤维较未处理纤维而言,在热、湿状态反复机械作用下不易发生毡化。

表4 未脱色和脱色牦牛绒的摩擦性能

3.1.4 卷曲性能

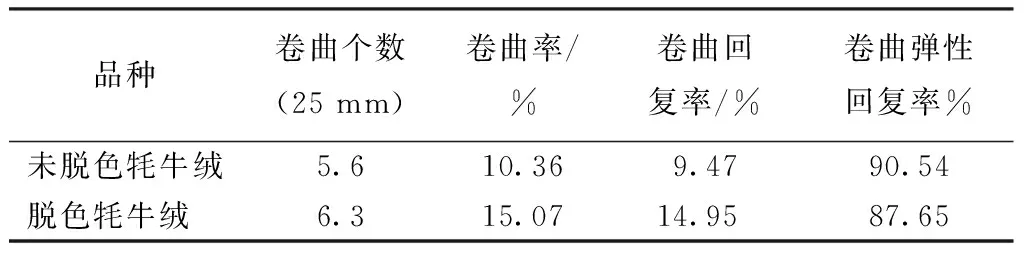

牦牛绒纤维因其特殊的结构,使得纤维具有一定的卷曲性。卷曲数指纤维单位长度内的卷曲个数;卷曲率指的是单位长度内,卷曲伸直的长度所占的百分率;卷曲弹性回复率是纤维经加载卸载后卷曲的残留长度对卷曲伸直长度的百分率;卷曲回复率指纤维经加载卸载后,卷曲的残留长度对卷曲伸直长度的百分率。未脱色和脱色牦牛绒纤维的卷曲性能如表5所示。

表5 未脱色和脱色牦牛绒的卷曲性能

由表5可看出,在25 mm的长度里,与原色牦牛绒相比,脱色牦牛绒卷曲数个数更多,卷曲率及卷曲回复率等相应指标均比原色牦牛绒高,卷曲弹性回复率大致相同。因此,脱色对牦牛绒纤维的卷曲性基本上影响不大。

3.2 脱色纤维可纺性研究

对比脱色牦牛绒和原色牦牛绒纤维基本性能可知,脱色后牦牛绒纤维受到一定的损伤,因此,针对脱色牦牛绒纤维,为保证其纺纱过程顺利进行,较未处理的纤维而言,在纺纱过程中,应该提高捻度3%~5%,同时适当降低车速。本文在全聚纺和四罗拉网格圈紧密纺装置上纺制20.83 tex脱色和原色牦牛绒纱,并且对比脱色和原色牦牛绒纱线使用同一纺纱系统的性能差异,以及脱色牦牛绒在不同纺纱系统的性能差异。

3.2.1 纺纱工艺原理

全聚纺是一种新型窄槽负压空心罗拉紧密纺系统,纺纱系统如图2所示。其机构主要由一种大直径的窄槽空心罗拉,并配以相应的负压集聚装置和吸风插件组成,其主要优势在于能够提高吸风系统的负压利用率,并且缩小须条宽度,减少加捻三角区[9]。吸风插件开有吸风槽口,放于空心罗拉内部,当须条到达由空心罗拉和前罗拉组成的前牵伸钳口时,由吸风槽到吸风插件的气流形成的负压使须条沿轴向回转集聚,从而使得加捻三角区变小,全聚纺的关键优势在于集聚和牵伸可以同时进行,并且保证集聚区全程集聚。

四罗拉网格圈示意如图3所示,须条从喇叭口喂入,进入纺纱区域,须条离开前罗拉钳口过程中,吸风负压使须条吸附在网格圈吸风口处[10]。当须条继续呈一定角度向前运动的同时,纤维在气流的作用下绕自身轴向集聚,从而起到减少毛羽和提高纱线强力的作用。

3.2.2 纺纱工艺试验

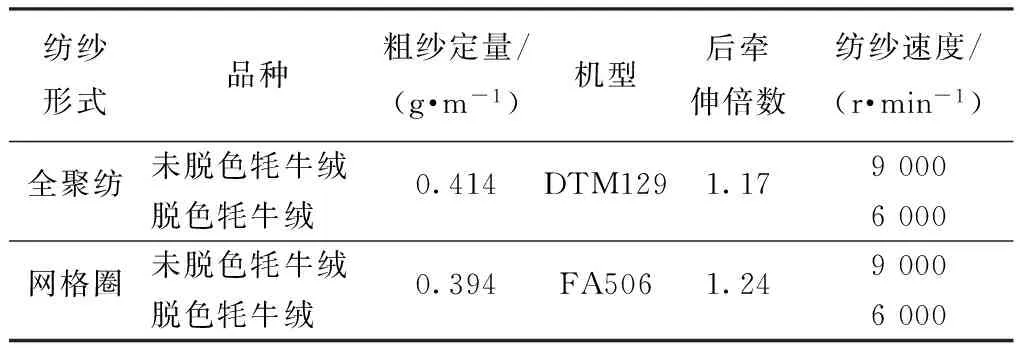

根据脱色牦牛绒和原色牦牛绒粗纱规格进行工艺参数设置,具体纺纱工艺参数见表6。根据纺纱工艺进行纱线纺制,成纱质量见表7。

表6 牦牛绒全聚纺和网格圈紧密纺纺纱工艺表

表7 2种紧密纺纱线质量参数

由表7可知:当采用同一纺纱方式纺20.83 tex牦牛绒纱线时,虽然在纺纱过程中进行了适当的调整,但是原色牦牛绒纤维所纺纱线性能均优于脱色牦牛绒纤维,主要在纱线强力性能上差别较大,由于在脱色过程中,牦牛绒纤维受到了不同程度的损伤,导致纤维强力下降或纤维断裂成短纤维,进而导致纱线强力降低。和未经脱色处理的纱线比较,采用全聚纺形式纺纱,脱色牦牛绒纱线强力下降为21.36%;采用四罗拉网格圈形式纺纱,脱色牦牛绒纱线强力下降为14.47%,根据生产实践可知,纱线强力下降在20%左右对后道加工影响不大,因此采用以上2种方法加工均可满足后道加工要求。另外,因为纤维损伤而增加的短绒率和纤维的长度不匀率也会恶化纱线条干,但是由于后道会有进一步整理加工,因此影响不大。

采用全聚纺所纺制的脱色牦牛绒纱线条干要优于四罗拉网格圈,但是所纺纱线的棉结要稍多于网格圈装置;在强伸性方面四罗拉网格圈较全聚纺而言,有一定的优势,这是因为四罗拉网格圈装置和全聚纺装置相比,在纤维须条经过集聚区到达阻捻点时,有一段区域没有集聚效果,这段距离,由于气流的作用,容易引起纤维飞散[11],从而影响纱线条干;对于强伸性而言,由于纤维须条在经过全聚纺集聚区到达阻捻点时,须条宽度较网格圈大,当纤维加捻后,须条中纤维之间抱合的紧密程度不如四罗拉网格圈系统,因为纱线的断裂强力包括纤维的强力与纤维之间的滑脱力,当纱线被拉伸时,全聚纺所纺制的纱线中的纤维更易发生滑脱,因此纱线的强力较四罗拉偏低。综合对比以上2种纺纱方法所得到的纱线性能,牦牛绒纤维脱色后采用四罗拉网格圈紧密纺可以更好满足后道加工。

4 结 论

1)通过对氧化脱色工艺进行正交试验优化,得到最优氧化脱色工艺:H2O2质量浓度为25 g/L,焦磷酸钠质量浓度为5 g/L,漂白温度为75 ℃,漂白时间为90 min,溶液pH值为8.5。

2)经优化后的脱色工艺对纤维进行脱色处理,与未经处理的原色牦牛绒纤维相比,虽然白度增加,但是纤维受到不同程度的损伤,力学性能下降,同时纤维表面鳞片破损,纤维表面摩擦因数变大,但是摩擦效应变小,纤维不易毡缩。

3)采用全聚纺和四罗拉网格圈紧密纺研究脱色纤维的可纺性,发现由于脱色处理破坏了纤维性能,使得同一纺纱方法时,脱色纤维纺纱的各项性能均差于原色纤维;采用不同的纺纱方法,全聚纺20.83 tex脱色牦牛绒纱线的条干优于四罗拉网格圈,但是强力略低。

FZXB

[1] 王亚中, 芦玉花. 牦牛绒毛(绒)的纤维特征和性能分析[J].毛纺科技, 2002, 30(1): 18-21. WANG Yazhong, LU Yuhua. The analysis of yak hair (wool) features and performances[J]. Wool Textile Journal, 2002, 30(1): 18-21.

[2] GACEN J, CARO M, PERIO M. Wool bleaching with thiourea dioxide[J]. JSDC, 1988, 104(7/8): 273-278.

[3] 朱广娟,王俊玲,董景验.牦牛绒剥色及染色工艺的研究[J].纺织学报, 1984, 5(6): 329-332. ZHU Guangjuan, WANG Junling, DONG Jingyan.Research on the decolorization and dyeing of yak fiber[J]. Journal of Textile Research, 1984, 5(6): 329-332.

[4] 孙洁, 贺江平, 郭蓉如. 牦牛绒氧化-还原法脱色工艺[J].毛纺科技, 2012, 40(2): 40-42. SUN Jie, HE Jiangping, GUO Rongru. Decolorization of yak with oxidization-reduction[J]. Wool Textile Journal, 2012, 40(2): 40-42.

[5] 王丽娜. 紫绒脱色工艺研究[D]. 北京:北京服装学院, 2008:12. WANG Lina. Study on the decoloring process of brown cashmere fibers[D]. Beijing: Beijing Institute of Fashion Technology, 2008:12.

[6] 李蔚, 刘新金, 徐伯俊, 等. 牦牛绒与骆驼绒及羊绒的物理性能对比[J].纺织学报, 2015, 36(8): 1-5. LI Wei, LIU Xinjin, XU Bojun, et al. Comparisons among physical properties of yakwool, camel hair and cashmere[J]. Journal of Textile Research, 2015,

36(8): 1-5.

[7] 张凤羽, 于伟东, 郑永红, 等. 基于鳞片翘角的羊绒与羊毛识别可行性分析[J].纺织科技进展, 2014 (2): 62. ZHANG Fengyu, YU Weidong, ZHENG Yonghong, et al. The feasibility analysis of wool and cashmere identification based on scales angle[J]. Progress in Textile Science & Technology, 2014 (2): 62.

[8] 于伟东. 纺织材料学[M]. 北京:中国纺织出版社, 2006:99, 130. YU Weidong. Textile Material[M]. Beijing: China Textile & Apparel Press, 2006:99,130.

[9] 谢春萍,高卫东,刘新金, 等. 一种新型窄槽式负压空心罗拉全聚纺系统[J].纺织学报, 2013, 34(6): 137-141. XIE Chunping, GAO Weidong, LIU Xinjin, et al. A new kind of complete condensing spinning system with strip groove structure [J]. Journal of Textile Research, 2013, 34(6): 137-141.

[10] 杨士奎. 四罗拉网格圈型紧密纺关键技术的研究[D]. 无锡:江南大学, 2010:7. Yang Shikui. Research on key technologies of four-rollers compact spinning with lattice apron [D]. Wuxi: Jiangnan University, 2010:7.

[11] 李瑛慧,谢春萍,张洪, 等. 全聚纺与网格圈紧密纺成纱质量对比[J].上海纺织科技, 2015, 43(3): 11-13. LI Yinghui, XIE Chunping, ZHANG Hong, et al. Yarn quality comparsion between condensing spinning and lattice apron compact spinning[J]. Shanghai Textile Science & Technology, 2015, 43(3): 11-13.

Optimum oxidation bleaching condition and spinnability of black yak wool

LIU Chan1, XIE Chunping1, LIU Xinjin2, QU Huayang1, XU Bojun1

(1.KeyLaboratoryofEco-Textiles(JiangnanUniversity),MinistryofEducation,Wuxi,Jiangsu214122,China; 2.JiangsuSpcc-SilkCo.,Ltd.,Suqian,Jiangsu223700,China)

In order to investigate the influence of the oxidation bleaching condition on black yak wool properties and spinnabilities, the oxidation bleaching condition of black yak wool was optimized by orthogonal experiment. The optimum oxidation bleaching conditions were: hydrogen peroxide concentration of 25 g/L, sodium pyrophosphate concentration of 5 g/L, temperature of 75 ℃, time of 90 min and solution pH value of 8.5. The properties of bleached fibers were compared with those of unbleached one. The spinnability of the bleached yak wool was further studied by spinning 20.83 tex yak wool yarns by a condensed compact spinning system and a four rollers lattice apron compact spinning system. The results show that after bleaching, the physical and mechanical properties of yak wool decreased and the scales of bleached yak wool were damaged. When the yarns with the same yarn count were spun on the same spinning system, the evenness, strength and elongation performances of bleach yak wool yarns were to those of unbleached one. when the yarns with the same yarn count were spun on different spinning systems, the evenness of bleached yak wool yarns spun on the condensed compact spinning system were better than that spun on the four rollers lattice apron compact spinning system, but the strength and elongation performances were poorer.

black yak wool; optimization of oxidation bleaching; spinnability; yarn strength

10.13475/j.fzxb.20150605606

2015-06-30

2016-03-31

中国博士后科学基金项目(2015M581722);江苏省自然科学基金项目(BK20151359);江苏省博士后基金项目(1501146B);江苏高校优势学科建设工程资助项目(苏政办发(2014)37号);江苏省产学研项目(BY2014023-13, BY2015019-10);江苏省科技成果转化项目(BA2014080)

刘婵(1993―),女,硕士生。主要研究方向为牦牛绒纤维脱色。谢春萍,通信作者,E-mail: wxxchp@vip.163.com。

TS 102.3

A