棉针织物的冷轧堆前处理与染色

2016-07-12赵文杰张晓云毛志平

赵文杰, 张晓云, 钟 毅, 徐 红, 毛志平

(东华大学 生态纺织教育部重点实验室, 上海 201620)

棉针织物的冷轧堆前处理与染色

赵文杰, 张晓云, 钟 毅, 徐 红, 毛志平

(东华大学 生态纺织教育部重点实验室, 上海 201620)

为推进棉针织物平幅冷轧堆工艺,将新型复合低温漂白活化剂棉丽净DZ-1应用于棉针织物冷轧堆前处理工艺,通过考察棉丽净DZ-1、NaOH质量浓度、H2O2质量浓度、堆置时间对织物白度的影响,优化前处理工艺条件;将漂白后的织物用雅格素CBM型活性染料进行冷轧堆染色,并与传统浸渍染色对比。结果表明:经棉丽净DZ-1冷轧堆前处理的织物白度和润湿性与传统高温前处理工艺、常规冷轧堆前处理工艺相当,但强力损失明显减小;在相同雅格素CBM型活性染料用量下,不同前处理棉针织物半制品冷轧堆染色效果基本一致,表观色深和固色率均高于浸染。

低温漂白活化剂; 冷轧堆前处理; 冷轧堆染色; 棉针织物

目前,应用最广的棉织物双氧水漂白工艺主要有2种:一种是双氧水汽蒸(或蒸煮)工艺;另一种是双氧水冷轧堆工艺。前者需要高温处理1 h才能完成漂白作用,存在能耗高,纤维损伤大,手感粗糙等缺点[1];后者由于堆置温度低,需要在高浓度碱下长时间作用才能去除大量杂质,碱和双氧水的利用率低,浪费严重,且生产效率低下[2]。因此,开发新的氧漂体系成为研究热点。近年来,研究者一直致力于开发低温漂白活化剂和催化剂,通过将其加入漂液中,达到降低浸渍漂白温度,减少碱用量或缩短堆置时间的目的。有文献[3]报道将1,4,7-三甲基-1,4,7-三氮杂环壬烷的三氧桥连双核锰配合物应用于棉针织物60 ℃低温漂白中,处理后织物白度高,纤维损伤小。张婧等[4]采用活剂对棉织物进行冷轧堆前处理,冷液中不用烧碱和稳定剂,堆置4 h即可达到较好的白度和毛效。

低温漂白活化剂和催化剂在前处理中得到越来越多的应用,但是将低温漂白活化剂和催化剂应用于棉针织物冷轧堆前处理,并将处理后的针织物用于冷轧堆染色却鲜有报道。冷轧堆前处理和冷轧堆染色均是低能耗、高效率、短流程的工艺,具有明显节能减排的优势[5]。为推进棉针织物平幅冷轧堆工艺,本文将有机类双氧水漂白活化剂和金属配合物类仿酶化合物催化剂复配而成的棉丽净DZ-1应用于棉针织物冷轧堆前处理中,研究不同工艺参数对织物白度的影响,并对漂白后织物冷轧堆染色效果进行了评价。

1 实验部分

1.1 材料与仪器

织物:纯棉针织坯布(面密度为150 g/m2,纱线线密度为18 tex)。

药品:30%双氧水、氢氧化钠、无水硫酸钠、碳酸钠(均为分析纯,上海国药集团化学试剂有限公司),棉丽净DZ-1活化剂(实验室自制),稳定剂(山东省泰和水处理有限公司);精练剂(工业级,上海索凯实业有限公司);雅格素红CBM、雅素黄CBM、雅格素藏青CBM(商业品,上海雅运精细化工有限公司)。

仪器:Rapid电动轧车(台湾瑞比公司), SHZ-88A型往复式水浴恒温振荡器(太仓市实验设备厂),SF650型测色配色仪(美国Datacolor公司),HD 026N型电子棉针织物强力仪(南通恒大实验仪器有限公司),SW-12AⅡ型耐洗牢度试验机(温州大莱纺织仪器有限公司),CM-5型摩擦色牢度测试仪(温州纺织仪器厂),DGG-907013型电热恒温鼓风干燥箱(上海森信实验仪器有限公司)。

1.2 棉针织物前处理工艺

1.2.1 冷轧堆前处理工艺

工艺流程:纯棉针织坯布→浸轧漂白工作液(二浸二轧,轧液率120%~130%)→40 ℃打卷堆置→热水洗→醋酸中和→冷水洗→烘干。工艺配方如表1所示。

1.2.2 传统高温前处理工艺

工艺流程如图1所示。

工艺配方:30% H2O2质量浓度为6.0 g/L,NaOH质量浓度2.0 g/L,稳定剂质量浓度0.5 g/L,精练剂质量浓度1.0 g/L,浴比为1∶10。

1.3 棉针织物染色工艺

1.3.1 冷轧堆染色工艺

工艺流程:前处理半制品→浸轧工作液(轧液率75%)→恒温堆置固色→冷水洗→皂洗(净洗剂2.0 g/L,Na2CO32.0 g/L,95 ℃皂煮10 min)→冷水洗→热水洗→冷水洗→烘干。

工艺配方:雅格素黄CBM质量浓度为14.0 g/L,雅格素黄CBM质量浓度为10.0 g/L,雅格素藏青CBM质量浓度为6.0 g/L, Na2CO3质量浓度为10~60 g/L,NaOH质量浓度为0~10 g/L,堆置温度为20~40 ℃,堆置时间为2~10 h。

1.3.2 浸染工艺

工艺流程如图2所示。工艺配方:染料用量为2%~3%(o.w.f),Na2SO4质量浓度为60 g/L,Na2CO3质量浓度为20 g/L,浴比为1∶20。

1.4 性能测试

白度参照GB/T 8424.2—2001《纺织品 色牢度试验 相对白度的仪器评定方法》测定。

润湿性参照AATCC 79—2007《纺织品的吸水性测定》测定。

顶破强力参照GB/T 19976—2005《纺织品 顶破强力的测定 钢球法》测定。

表观色深:采用Datacolor 650测色配色仪测定纯棉单色染色织物和拼混染色织物的表观色深(单色用K/S值作指标,拼色用Integ值作指标)。

固色率按洗涤法测试活性染料的固色率。

耐摩擦色牢度参照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦牢度》测定。用Datacolor 650测色配色仪进行评级。

耐皂洗色牢度参照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》测定。用Datacolor 650测色配色仪进行评级。

2 结果与讨论

2.1 棉丽净DZ-1冷轧堆前处理工艺优化

2.1.1 棉丽净DZ-1质量浓度

棉丽净DZ-1是将有机类双氧水漂白活化剂和金属配合物类仿酶催化剂复配制备出的一种复合活化剂,该活化剂在低温下对双氧水具有优异的催化活化作用。这是因为有机类漂白活化剂和金属配合物类仿酶催化剂发生了协同作用[6]。在反应初期,双氧水在碱性条件下分解出HOO-,有机类活化剂与HOO-反应生成过氧酸,其氧化性要强于双氧水[7];由于过氧酸的存在,它代替了HOO-将金属配合物活化,从而使生成高活性中间物质的过程加快,而这种中间物质具有极强的氧化性,和过氧酸共同作用,从而加速了漂白过程,提高了漂白效率[6,8]。

为验证该活化剂效果,设定工艺如下:棉丽净DZ-1质量浓度为0~10.0 g/L,NaOH质量浓度为5.0 g/L,稳定剂质量浓度为3.0 g/L,精练剂质量浓度为10.0 g/L,30% H2O2质量浓度为40.0 g/L,40 ℃堆置4 h。图3示出活化剂质量浓度对织物白度的影响。

由图3可知,当棉丽净DZ-1活化剂质量浓度逐渐增加时,织物的白度随之提高。未加入活化剂时,织物的白度只有56.6%,加入1.0 g/L活化剂后白度达到70.9%,说明棉丽净DZ-1活化催化双氧水的作用非常明显。当活化剂质量浓度增加到4.0 g/L时,织物白度达到最大值76.1%,此后继续提高活化剂用量,织物的白度反而有所下降,这是由于活化剂用量过高时,双氧水分解速率加快,从而产生无效分解使织物白度下降,故棉丽净DZ-1活化剂质量浓度范围在2.0~4.0 g/L为宜。

2.1.2 氢氧化钠质量浓度

选定棉丽净DZ-1质量浓度为4.0 g/L,改变氢氧化钠的质量浓度,考察氢氧化钠质量浓度对织物白度的影响,其他条件同2.1.1,实验结果如图4所示。

由图4可知:当氢氧化钠质量浓度为2.0 g/L时,织物的白度仅为66.5%;增加到3.0 g/L时,织物的白度达到71.5%,织物的白度明显提高;再增加氢氧化钠的用量,织物白度上升缓慢。由于增加氢氧化钠用量会使双氧水的分解速率加快,提高漂白效果,但是纤维的氧化速率也随之加快,存在导致纤维损伤的风险[9],因此,氢氧化钠质量浓度范围在3.0~5.0 g/L之间为宜。

2.1.3 双氧水质量浓度

在冷轧堆前处理中,双氧水作为漂白剂,是漂白液的主要成分,对漂白效果起主要作用[10]。选定氢氧化钠质量浓度为3.0 g/L,其他条件如2.1.2,考察双氧水质量浓度对织物白度的影响,实验结果如图5所示。

由图5可知:双氧水质量浓度从10 g/L增加到30 g/L时,织物的白度上升较快;双氧水质量浓度高于30 g/L时,织物的白度增加变缓,因此,在4.0 g/L棉丽净DZ-1活化催化下,双氧水质量浓度为30~40 g/L为宜。

2.1.4 堆置时间

由于冷堆温度低,对织物作用比较温和,为了有效地去除织物上的杂质和色素,必须保证足够的堆置时间。选定双氧水质量浓度为30 g/L,其他条件如2.1.3,考察堆置时间对织物白度的影响,实验结果如图6所示。由图可知:当堆置时间由3 h增加到4 h时,织物的白度从63.8%提高到69.6%;随着堆置时间的增加,织物的白度继续提高,6 h时达到最大值71.2%;6 h后织物的白度反而有所下降,故堆置时间选6 h为宜。

根据上述单因素实验结果,优选冷轧堆前处理工艺为:棉丽净DZ-1活化剂质量浓度4.0 g/L,NaOH质量浓度4.0 g/L,30%H2O2质量浓度30 g/L,稳定剂质量浓度3.0 g/L,精练剂质量浓度10 g/L,40 ℃堆置6 h。后续棉丽净DZ-1冷轧堆前处理实验均在此条件下进行。

2.2 棉针织物冷轧堆染色工艺的优化

采用1.3.1工艺处方与参数,对经棉丽净DZ-1冷轧堆前处理的棉针织半制品用雅格素CBM型活性染料进行冷轧堆染色,考察烧碱和纯碱质量浓度、堆置温度和堆置时间对棉针织物冷轧堆染色的影响。

2.2.1 复合碱剂的用量

冷轧堆工艺在室温下进行,反应温度低,在强碱条件下活性染料才能与棉纤维充分反应,故必须选用合适的碱剂。大量实践证明,冷轧堆染色采用复合碱剂染色效果较好。张瑞萍等[11]发现雅格素CBM型活性染料三原色采用氢氧化钠-碳酸钠的复合碱剂,得色量比氢氧化钠-硅酸钠复合碱剂高。另外,由于硅酸钠在织物和压辊上易结垢,造成色斑或织物擦伤,同时也影响染后织物的手感[12],所以本文实验采用氢氧化钠-碳酸钠复合碱剂。图7、8分别示出氢氧化钠和碳酸钠对染色织物Integ值和固色率的影响。

由图7可知:随着氢氧化钠用量的增加,织物的Integ值和固色率逐渐增大;当氢氧化钠质量浓度为4.0 g/L时,织物的Integ值和固色率基本都达到最大值;此后再增加其用量,织物Integ值和固色率均下降。这是因为氢氧化钠用量过高,活性染料水解加剧,从而导致表观色深和固色率下降。由图8可知,与氢氧化钠相比,碳酸钠对织物Integ值和固色率的影响较小。碳酸钠质量浓度为10~40 g/L时,随其用量增加,织物的Integ值和固色率均呈上升趋势,但上升幅度不大;超过40 g/L后,织物的表观色深和固色率均有下降趋势,这是因为碳酸钠既可作为碱剂又可作为盐,当其用量过多时会使染料发生聚集,导致染料不易渗透到纤维内部,所以染料的Integ值和固色率下降。综合考虑,后续实验选用氢氧化钠质量浓度为4.0 g/L、碳酸钠质量浓度为40 g/L的复合碱剂。

2.2.2 堆置温度和堆置时间

堆置温度是影响活性染料与纤维反应的一个重要因素,提高温度可使染料的水解以及染料和纤维的反应速率都增加,但是水解速率会增加得更快,反而会使固色率下降,因此,选择合适的堆置温度对提高固色率至关重要。堆置时间的长短主要取决于染料的反应性和固色碱剂的碱性及用量,堆置时间太短,固色反应不充分;堆置时间过长则会引起部分染料的水解,固色率反而下降[13]。图9示出堆置温度和堆置时间对织物Integ值和固色率的影响。

由图9可知,随着堆置温度的提高,染色织物的Integ值逐渐增大,但是当温度增加到40 ℃,织物的固色率反而下降。这可能是因为40 ℃的堆置温度过高,活性染料水解速率大于固色速率。所以,堆置温度选择30 ℃即可。30 ℃时,堆置时间从4 h增加到6 h,织物表观色深和固色率均逐渐增加,6 h到7 h范围内,增加缓慢,7 h以后固色率开始有下降趋势,综合考虑,后续实验堆置温度选30 ℃、堆置时间选6 h。

根据上述单因素实验结果,优选如下冷轧堆染色工艺:雅格素黄CBM质量浓度14.0 g/L,雅格素红CBM质量浓度10.0 g/L,雅格素藏青CBM质量浓度6.0 g/L,NaOH质量浓度4.0 g/L,Na2CO3质量浓度40 g/L,30 ℃堆置6 h。后续冷轧堆染色实验均在此条件下进行。

2.3 棉针织物前处理工艺效果对比

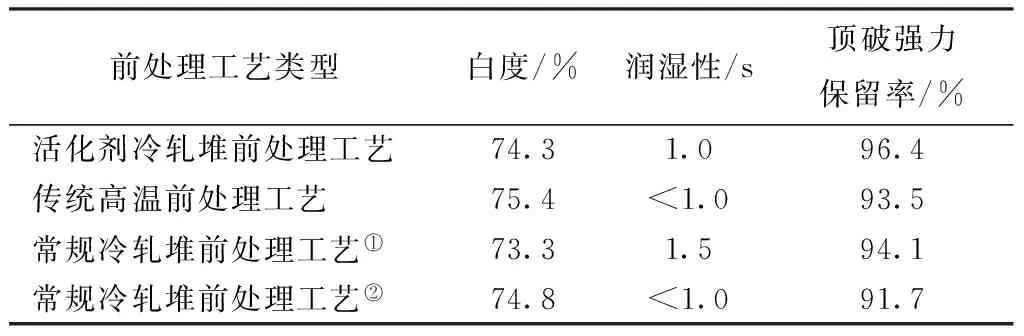

在最佳工艺条件下,采用棉丽净DZ-1活化剂冷轧堆前处理工艺处理棉针织物,并将其处理效果与传统高温前处理工艺、常规冷轧堆前处理工艺进行比较,实验结果如表2所示。

表2 棉针织物不同前处理工艺效果对比Tab.2 Results of different pretreatment processes on cotton knitted fabric

注:①NaOH质量浓度为30 g/L;②NaOH质量浓度为40 g/L。

由表2可知,棉丽净DZ-1冷轧堆前处理织物的白度与传统高温前处理工艺相当,润湿性稍差。这是因为冷轧堆堆置温度低,对织物的作用比传统高温前处理工艺温和,织物上还残留少量的蜡质等杂质,所以润湿性稍差。但是,由于处理条件温和,经棉丽净DZ-1冷轧堆工艺处理的织物强力损失明显减小。

当双氧水质量浓度为30 g/L时,棉丽净DZ-1冷轧堆前处理织物的白度、润湿性和顶破强力保留率均高于30 g/L氢氧化钠的常规冷轧堆前处理工艺;与40 g/L氢氧化钠的常规冷轧堆前处理工艺相比,织物的强力损失降低了4.7%,白度和润湿性相当,但是堆置时间明显缩短。所以,与常规冷轧堆前处理工艺相比,棉丽净DZ-1冷轧堆前处理工艺用碱量少,纤维损伤小,堆置时间短,具有明显节能减排的优势。

2.4 棉针织物染色效果对比

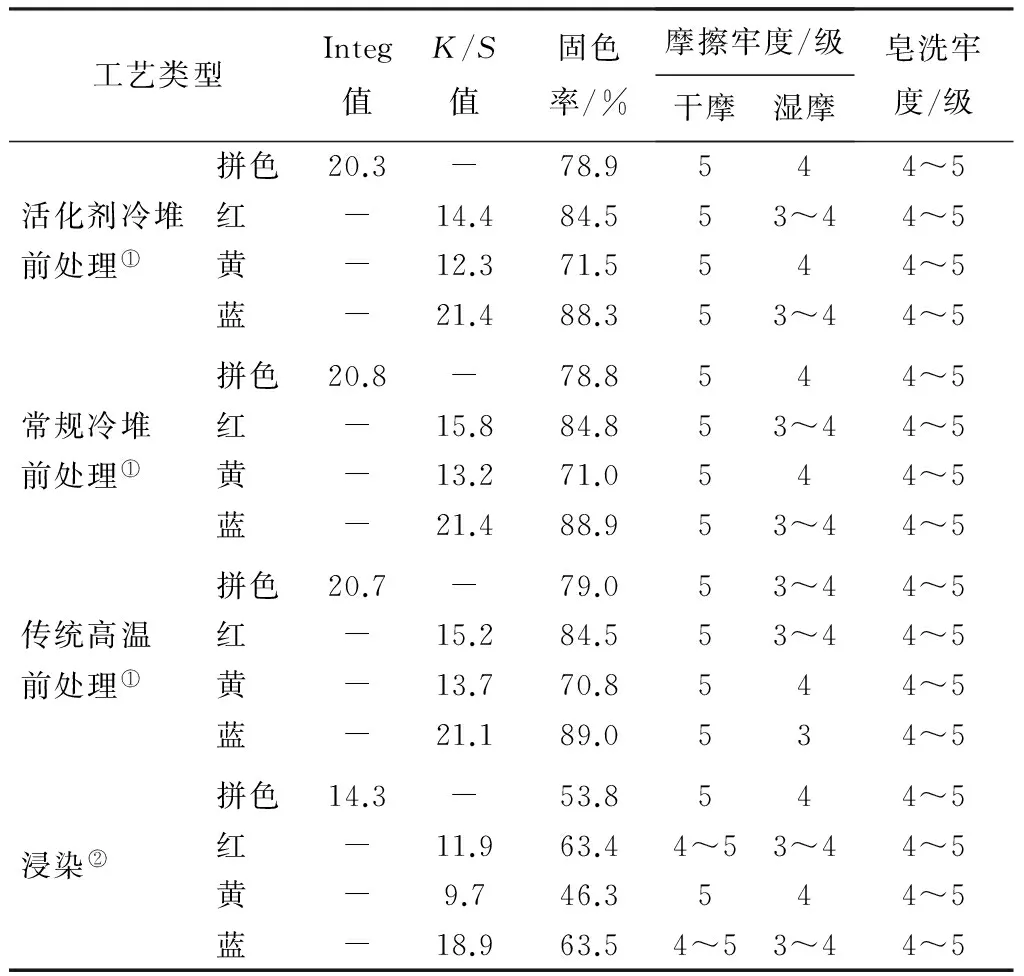

将经棉丽净DZ-1冷轧堆前处理、常规冷轧堆前处理和传统高温前处理的棉针织物分别用雅格素CBM型三原色活性染料进行染色,染色工艺见1.3,染色效果对比如表3所示。

表3 不同前处理工艺处理的棉针织物染色效果对比Tab.3 Dyeing results of cotton knitted fabric with different pretreatment processes

注: ①采用冷轧堆染色工艺,染料质量浓度为30 g/L;②采用棉丽净DZ-1冷轧堆前处理工艺,浸渍染色染料用量为2.18%(o.w.f)。单色表观色深用K/S值表示,拼色用Integ值表示。

棉针织物冷轧堆染色对活性染料有一定的要求。首先,染料的溶解度要高,直接性要低,由于堆置温度低,染料的反应性要强,耐碱稳定性要好[14]。选用的雅格素CBM型三原色活性染料的活性基团为一氯均三嗪和乙烯砜基,完全符合上述要求。由表3可知,不同前处理工艺处理的棉针织物,采用雅格素CBM型活性染料进行冷轧堆染色,拼色和单色染色织物的表观色深和固色率均相差不大,染色牢度基本相同。这说明,经棉丽净DZ-1冷轧堆前处理、常规冷轧堆前处理和传统高温前处理工艺处理的棉针织物,冷轧堆染色效果基本相同,即用冷轧堆前处理工艺代替传统前处理工艺是可行的。

由表3可知,与雅格素CBM型活性染料浸渍染色相比,采用冷轧堆染色时,单色和拼色染色织物表观色深与固色率更高,摩擦牢度和皂洗牢度基本相同。这是因为冷轧堆堆置温度低,随着堆置时间的延长,染料逐渐渗透到纤维内部,并与纤维发生固色反应,染料水解少;而浸染温度较高,当温度提高时,染料的水解速率比固色速率增加更快,染料水解较多,所以冷轧堆染色织物的得色量和固色率比浸染高。与浸染相比,冷轧堆染色染料利用率明显提高,由于无需加盐促染,废水处理相对简单,符合清洁生产的要求。

3 结 论

1)采用新型复合低温漂白活化剂棉丽净DZ-1对棉针织物进行冷轧堆前处理的优化工艺条件为:棉丽净DZ-1质量浓度4.0 g/L,NaOH质量浓度4.0 g/L,30%H2O2质量浓度30 g/L,稳定剂质量浓度3.0 g/L,精练剂10 /L,40 ℃堆置6 h。棉丽净DZ-1冷轧堆前处理织物的白度和润湿性,与传统高温前处理工艺和常规冷轧堆前处理工艺相当,且堆置时间短,用碱量少,强力损失小,具有明显节能减排的优势。

2)采用雅格素CBM型活性染料对棉针织物进行冷轧堆染色的优化工艺条件为:雅格素黄CBM质量浓度14.0 g/L,雅格素红CBM质量浓度10.0 g/L,雅格素藏青CBM质量浓度6.0 g/L,NaOH质量浓度4.0 g/L,Na2CO3质量浓度40 g/L,30 ℃堆置6 h。

3)经棉丽净DZ-1冷轧堆前处理、常规冷轧堆前处理和传统高温前处理的棉针织物,冷轧堆染色效果基本相同;与浸染相比,冷轧堆染色具有更高的表观色深和固色率,色牢度基本一致。冷轧堆前处理和冷轧堆染色技术节能减排,可在印染行业得到进一步推广和应用。

FZXB

[1] 陈荣圻. 开发节能型氧漂活化剂[J]. 染整技术, 2008, 10(30):1-6. CHEN Rongqi. Development of energy-saving oxygen bleaching activators[J]. Dyeing and Finishing Journal, 2008,10(30):1-6

[2] 韩丽, 张占柱. 棉织物冷轧堆前处理氧漂活化剂的制备及其应用[J]. 纺织学报, 2015, 36(6): 64-67. HAN Li, ZHANG Zhanzhu. Preparation and application of bleaching activator for cold pad pre-treatment of cotton fabric[J]. Journal of Textile Research, 2015, 36(6): 64-67.

[3] 秦新波, 尹冲, 宋敏, 等. 双核锰配合物在低温漂白中的活化作用[J]. 印染, 2011, 37(21):1-5. QIN Xinbo, YIN Chong, SONG Min, et al. Activation of binuclear manganese complex in low temperature bleaching[J]. China Dyeing﹠Finishing, 2011, 37(21):1-5.

[4] 张婧,李宏伟. 活化剂NOBS/TAGU在棉冷轧堆前处理中的应用[J]. 印染, 2009(20): 16-18. ZHANG Jing, LI Hongwei. Application of activators NOBS/TAGU to cold pad-batch pretreatment of cotton fabrics[J]. China Dyeing﹠Finishing, 2009(20): 16-18.

[5] 岑乐衍. 冷轧堆前处理与染色技术[J]. 纺织导报, 1998 (5): 19-25. CEN Leyan. Cold pad-batch pretreatment and dyeing technology[J]. China Textile Leader, 1998 (5): 19-25.

[6] 鲁玉洁, 尹冲, 秦新波, 等. TBCC/MnTACN 复配体系在双氧水低温漂白中的协同作用研究[J]. 纺织学报, 2012, 33(9): 82-87. LU Yujie, YIN chong, QIN Xinbo, et al.Synergistic effect of TBCC /MnTACN system in low temperature bleaching with hydrogen peroxide[J]. Journal of Textile Research,2012, 33(9): 82-87.

[7] 董玲. 氧漂活化剂的制备及应用[J]. 纺织学报, 2012, 33(8): 71-75. DONG Ling. Preparation and application of peroxide bleaching activator[J]. Journal of Textile Research, 2012, 33(8): 71-75.

[8] 秦新波, 宋敏, 尹冲, 等. 金属配合物的合成及其在低温漂白中的应用[J]. 纺织学报, 2012, 33(11): 72-76. QIN Xinbo, SONG Min, YIN Chong, et al. Synthesis of metal complex and its application in low temperature bleaching[J]. Journal of Textile Research, 2012, 33(11): 72-76.

[9] 王东宁. 双氧水漂白活化剂在棉织物冷堆前处理中的应用[J]. 印染, 2009(15):16-18. WANG Dongning. Activating agent for hydrogen perperoxide bleaching in cotton cold batching pretreatment[J]. China Dyeing﹠Finishing, 2009(15):16-18.

[10] 张爱. 双氧水活化剂NOBS在棉织物冷轧堆一步法前处理中应用[J]. 印染助剂, 2010, 27(10):39-42. ZHANG Ai. Application of hydrogen peroxide activator NOBS in cold pad-batch pretreatment of cotton fabric[J]. Textile Auxiliaries, 2010, 27(10):39-42.

[11] 张瑞萍. 纯棉针织物的活性冷轧堆染色[J]. 印染, 2012 (14):19-21. ZHANG Ruiping. Cold pad-batch dyeing of cotton knitgoods with reactive dyes[J]. China Dyeing﹠Finishing, 2012(14):19-21.

[12] 翟丽丽, 张健飞. 纯棉针织物冷轧堆染色工艺研究[J]. 针织工业, 2010(4):28-31. ZHAI Lili, ZHANG Jianfei. Cold pad-batch dyeing process research of cotton knitted fabric[J]. Knitting Industries, 2010(4):28-31.

[13] 钟燕萍. 纯棉织物活性染料冷轧堆染色工艺[J]. 广西工学院学报, 1997, 8(1):73-78. ZHONG Yanping. Cold pad-batch dyeing process of cotton fabric with reactive dyes[J]. Journal of Guangxi Institute of Technology, 1997, 8(1):73-78.

[14] 翟丽丽, 张健飞. 纯棉针织物冷轧堆染色的应用与发展[J]. 针织工业, 2009 (7): 42-45. ZHAI Lili, ZHANG Jianfei. The application and development of cold pad-batch dyeing of cotton knitted fabric[J]. Knitting Industries, 2009 (7): 42-45.

Cold pad-batch pretreatment and dyeing of cotton knits

ZHAO Wenjie, ZHANG Xiaoyun, ZHONG Yi, XU Hong, MAO Zhiping

(Key Laboratory of Science & Technology of Eco-Textile, Ministry of Education, Donghua University, Shanghai 201620, China)

In order to promote open-width cold pad-batch process of cotton knits, a novel low temperature bleaching compound additive Texbleach DZ-1 was applied to cold pad-batch pretreatment process of cotton knits. Influences of the dosage of Texbleach DZ-1, caustic soda, hydrogen peroxide and batching time on fabric whiteness were studied and the optimized process conditions were determined. Then cold pad-batch dyeing of bleached fabric was carried out using Argazol CBM reactive dyes. The results show that the whiteness and wettability of fabric treated by cold pad-batch pretreatment using Texbleach DZ-1 is similar to those by conventional high temperature and conventional cold pad-batch pretreatment process, while the strength loss is obviously reduced. Under the same dosage of Argazol CBM reactive dyes, the fabric dyed by cold pad-batch dyeing process has the same yield color, fixation and fastness, which was pretreated by the above three different kinds of pretreatment processes. Furthermore, it shows the improvement of color depth and fixation of cotton knits dyed by cold pad-batch dyeing method compared with exhausted dyeing method.

low temperature bleaching activator; cold pad-batch pretreatment; cold pad-batch dyeing; cotton knits

10.13475/j.fzxb.20150604807

2015-06-25

2015-12-08

国家科技支撑计划资助项目(2014BAE01B01;2014BAC13B02);上海市联盟计划项目(LM201439)

赵文杰(1990—),女,硕士生。研究方向为节能减排清洁印染技术。钟毅,通信作者,E-mail:zhongyi@dhu.edu.cn。

TS 192.5;TS 193.5

A