超细羊毛的低温低损伤染色性能

2016-07-12丁彩玲俞建勇张瑞云程隆棣

丁彩玲, 俞建勇, 张瑞云, 李 慧, 程隆棣, 秦 光

(1. 东华大学, 上海 201620; 2. 山东如意科技集团有限公司, 山东 济宁 272000;3. 国家纺纱工程技术研究中心, 山东 济宁 272000)

超细羊毛的低温低损伤染色性能

丁彩玲1,2, 俞建勇1, 张瑞云1, 李 慧2,3, 程隆棣1, 秦 光2,3

(1. 东华大学, 上海 201620; 2. 山东如意科技集团有限公司, 山东 济宁 272000;3. 国家纺纱工程技术研究中心, 山东 济宁 272000)

为建立超细羊毛的低损伤染色工艺技术,采用低温染色助剂Miralan LTD,通过单因素实验研究了染色温度、染色时间、染浴pH值对纤维束强力、K/S值及染色牢度的影响,优化出了适合超细羊毛低损伤染色的Lanasol CE系列染料染色工艺,即染色温度为90 ℃,染色时间为70 min,pH值为4.0。结果表明,助剂Miralan LTD和Lanasol CE活性染料的结合使用,不但实现了羊毛纤维的低温染色,而且上染百分率较好,工艺简单,同时纤维断裂强力得到改善,减少了羊毛的损伤。采用该工艺条件,超细羊毛染色后的染色吸尽率可达到98%以上,匀染性好,各项色牢度均达到4级以上,可满足后道的生产加工要求。

超细羊毛; 低温染色; 损伤;K/S值; 色牢度

羊毛纤维表面存在着疏水性外表皮层和致密的鳞片层,这种结构阻碍了染料向纤维内部的扩散和转移,染液不易润湿,成为染色工艺中的生产壁垒[1-2]。常规羊毛一般是在煮沸的情况下进行染色,鳞片层打开,染料通过鳞片间的细胞膜复合物向纤维内部扩散,此方法虽可解决染料吸附扩散的问题[3-4],但对纤维损伤大,羊毛遭受热和化学助剂的作用而使内部结构破坏,使其出现质量损失,毛条制成率降低,可纺性变差,产品手感粗糙,光泽泛黄,同时带来能耗较大等问题[5-6]。超细羊毛细度细,强力低,若采用与普通羊毛同样的染色工艺,会造成较为严重的纤维损伤问题。开发应用低温染色工艺,是降低超细羊毛染色加工损伤的有效途径。

虽然普通羊毛的低温染色工艺已研究了很多年,并获得了工业化应用,但是有关超细羊毛的低温染色工艺研究还不多见,尤其是细度在13.0 μm及以下的超细羊毛的低损伤染色加工,国内外鲜有报道。目前,普通的羊毛低温染色温度通常在80~85 ℃,低于常规染色温度(高于98 ℃),但存在色牢度差和固色率低等问题。为此,本文研究使用低温染色助剂Miralan LTD和表面活性剂的超细羊毛的低温染色工艺,探讨Miralan LTD和表面活性剂对降低染色温度、降低超细羊毛染色中损伤的协同作用,并建立一套适合超细羊毛的低损伤染色工艺。

1 实验部分

1.1 实验材料

本文采用13.0 μm超细澳大利亚美利奴羊毛为研究对象。实验中所用染料和助剂为Lanasol CE系列染料和低温助剂Miralan LTD,均为工业品,甲酸和纯碱均为分析纯。

1.2 实验仪器

Eco-Bloc-500LB高温高压染色机(德国第斯公司);染料全自动称量、化料、输送系统(意大利LAWER公司);Autolab TF80 SPS全自动滴配液系统(美国DATACOLOR公司);Datacolor 650电脑测色配色仪(美国DATACOLOR公司);JSM-5600LV扫描电子显微镜(日本JEOL公司);SIROLAN-TENSOR束纤维强力仪(澳大利亚SIROLAN公司);UV-1800P紫外分光光度计(上海美普达仪器厂);M238B3摩擦牢度测试仪(SDLATLAS公司);M228C皂洗牢度测试仪(SDLATLAS公司)。

1.3 低温染色工艺

染料处方为:Lanasol染料用量2.2%~4.2%(o.w.f);助剂(Miralan LTD)1.3%~2.5%(o.w.f);甲酸0.6%~2.2%(o.w.f);纯碱2%~2.5%(o.w.f);上染pH值3.5~5.5;染后处理pH值8.2~8.5;浴比1∶10。本文采用的低温染色工艺曲线如图1所示。

40 ℃时起染(助剂加入,运转5 min;再加入染料,运转5 min),以1 ℃/min的升温速率升温至70 ℃,运转5 min。以0.8 ℃/min的升温速率升温至80 ℃,再以0.8 ℃/min升温至保温温度(80~100 ℃,时间均为70 min)。降温至80 ℃,加入纯碱水洗15 min,再降温至50 ℃,加入甲酸进行中和,持续10 min,冲洗干净,出缸。

1.4 测试方法

1.4.1 染液吸尽率

将染料配制成一定浓度,然后稀释到恰当浓度,作为标准染液。用UV-1800P紫外-可见光分光光度计测量不同波长下的吸光度,在最大吸光度下得出染液的最大吸收波长。染色结束后,在标准溶液下最大吸收波长处,分别测量染液残液和标准染液的吸光度[7]。

1.4.2K/S值的测定

使用Datacolor 650测色配色仪测定染色后试样的表面得色深度K/S值。

1.4.3 纤维拉伸性能测试

采用SIROLAN-TENSOR束强测试仪,进行羊毛强伸性能的染色损伤评价。测试时线密度尽量保证在350~650 tex,且梳理后毛束基本平行伸直[8]。参照IWTO-82(E)《羊毛纤维束强力测试方法》标准的测试条件:温度为(20±2) ℃,相对湿度为(65±3)%,试样夹持长度为3.2 mm,形变速率为10 mm/min,样本容量为10。1.4.4 色牢度测试

根据GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测定耐摩擦色牢度。煮呢牢度根据企业标准RYNC-011-13《染色与复精梳末针下机毛条品质标准》进行测试,评级参照GB/T 7065—1997《纺织品 色牢度试验 耐热水色牢度》。毛条染色后测试煮呢牢度是企业内部专门测试的,起到预控的作用,保证后道成品颜色的准确性和各牢度指标均合格。根据GB/T 3921.3—2008《纺织品 色牢度试验 耐洗色牢度》测定耐皂洗色牢度。牢度评级参照GB 251—2008《评定沾色用灰色样卡》。

2 结果与讨论

2.1 染色温度对超细羊毛性能的影响

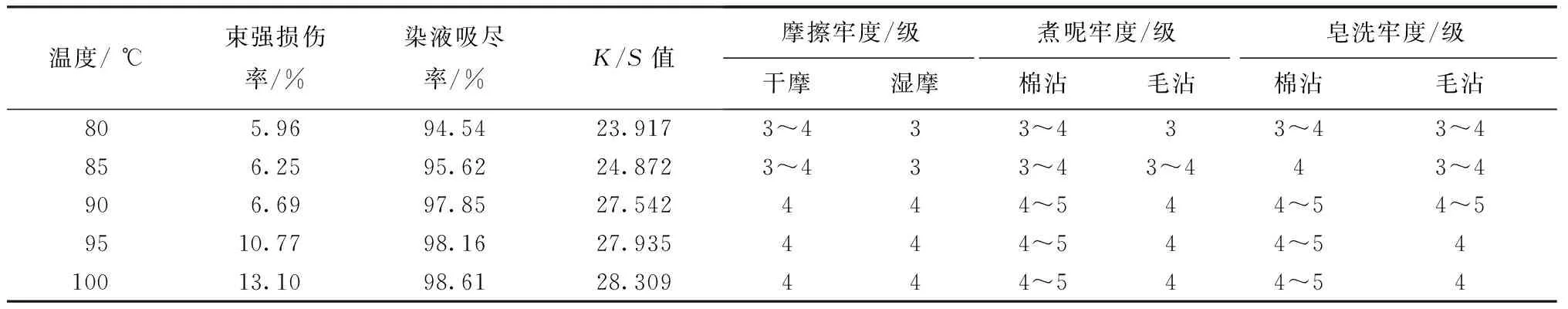

在pH值为4.0,染色保温时间控制在60 min的条件下,按图1染色工艺对超细羊毛染色,测定温度对纤维性能的影响,结果如表1所示。从表中可看出:温度与染液吸尽率及K/S值的走向基本一致,随着温度的升高,染液吸尽率和K/S值逐渐增大;90 ℃后,染液吸尽率及K/S值提高不太明显。束强损伤率随温度增加而增大,温度大于95 ℃以后,束强损失率变化较大。生产实践证明,纤维强力损伤率大于10%时,纱线的强力降低,后道的加工难度增大,制成率降低[9-10]。从束强的损失率来看,温度在90 ℃以下较好。从干湿摩擦牢度、皂洗牢度、煮呢牢度3项指标来看,80~85 ℃时纤维强力损伤较小,但染液吸尽率偏低,各项色牢度均处在3~4级,工业化生产时,颜色的重现性较难保持一致。85~90 ℃有明显改善,90~100 ℃时各项牢度均无明显变化。从纤维强力损伤、各项色牢度及染料利用率等综合考虑,利用Lanasol染料进行超细羊毛低温染色,染色保温温度90 ℃为最佳。

表1 染色温度对超细羊毛性能的影响Tab.1 Effect of dyeing temperature on propertes of superfine wool

2.2 染色时间对超细羊毛性能的影响

在优选出染色温度对纤维损伤的最佳参数的基础上,按低温染色工艺染色,进一步优化染色时间对纤维损伤等各项性能指标的影响,具体见表2。

表2 染色时间对超细羊毛性能的影响Tab.2 Effect of dyeing time on properties of superfine wool

从表2可看出:纤维束强损失率随着染色时间的增加而增大,即保温时间越长,束强损伤越大。染液吸尽率从40 min到60 min均有明显变化;60 min到70 min变化不明显;70 min到80 min染液吸尽率略有降低。从染液吸尽率和表观得色深度K/S值来看,70 min最好。当摩擦牢度在3~4级时,纺纱时纤维易绕皮辊,断头率增加,纺纱难以进行[11-12]。根据此经验,结合干湿摩擦牢度、煮呢牢度及皂洗牢度来看,60、70、80 min染色,各项牢度指标均满足后道工序的生产要求,因此,在保证纤维的束强损伤较低,染液吸尽率及K/S值最高,各项牢度指标较好的前提条件下,染色时间控制在70 min最佳。

2.3 染液pH值对超细羊毛性能的影响

Lanasol染料用量为4.2%(o.w.f),染色温度为90 ℃,染色时间为70 min,通过改变pH值,测试染液pH值对纤维损伤等各项性能指标的影响,具体如表3所示。

从表中可看出,随着pH值的增大,纤维束强损伤率逐渐升高。pH值为3.5~4.5时,染液吸尽率及K/S值均呈上升趋势;pH值为4.5~5.5时,呈下降趋势;pH值从3.5到5.5变化时,染液吸尽率及K/S值先增大后减小,pH值在4.0处出现了一个峰值点。干、湿摩擦牢度低于3~4级时,纺纱时易绕皮辊,断头增大[13]。pH值为4.0时,干摩擦牢度为4~5级,最好;湿摩擦牢度为4级,较好;煮呢牢度和皂洗牢度均达到4~5级,较好。综合以上因素考虑,pH值为4.0时效果最佳,对纤维的损伤最小。

表3 不同染液pH值对超细羊毛性能的影响Tab.3 Effect of different pH value on properties of superfine wool

3 结 论

选择合适的低温助剂Miralan LTD用于超细羊毛的染色。通过对染色工艺中保温温度、保温时间、染浴pH值的优化及其对纤维束强损伤率、K/S值、染液吸尽率、色牢度等影响的研究,得出超细羊毛的低损伤染色加工最佳工艺:保温温度为90 ℃、保温时间70 min、染浴pH值4.0。在最佳工艺条件下,超细羊毛染色后的染色吸尽率可达到98%以上,匀染性好,色牢度均达到4级以上,各项指标可满足后道的生产质量要求。

FZXB

[1] 修建,周国良,徐力平,等.羊毛媒介黑PV的低损伤染色[J].毛纺科技,2008,36(12):4-6. XIU Jian, ZHOU Guoliang, XU Liping, et al. Low damage dueing for wool with mordant black PV[J]. Wool Textile Journal,2008,36(12):4-6.

[2] 金美菊,阮勇,石东亮,等.羊绒纤维低温染色工艺及机理研究[J].毛纺科技,2008,36(1):11-13. JIN Meiju, RUAN Yong, SHI Dongliang, et al. Technology and mechanism of low temperature dyeing for cashmere fibre[J]. Wool Textile Journal,2008,36(1):11-13.

[3] 余彤,王雪燕.一浴两步法低温染色工艺在羊毛Lanasol CE染色中的应用[J].毛纺科技,2015,43(12):23-27. YU Tong, WANG Xueyan. Sequential treating and dyeing process of wool with Lanasol CE dyes in a single bath at low temperature[J]. Wool Textile Journal,2015,43(12):23-27.

[4] 浦亚宁,王雪燕,李世朋.等离子体处理羊毛条的兰纳素CE染料低温染色[J].纺织学报,2015,36(9):61-64. PU Yaning, WANG Xueyan, LI Shipeng.Low temperature dyeing property of plasma-treated wool with Lanasol CE series reactive dyes[J]. Journal of Textile Research,2015,36(9):61-64.

[5] 李英乔.羊毛低温染色新工艺研究[C]//第10届功能性纺织品及纳米技术应用研讨会论文集.北京:北京纺织工程学会,2010:269-279. LI Yingqiao. New technology of low temperature dyeing of wool[C]//The 10th Symposiumon Functi-onal Textiles and Nanotechnology Applications. Beijing: Beijing Textile Engineering Society,2010:269-279.

[6] 彭帆,黄秀莹.羊毛低温染色[J].印染助剂,2006,23(1):9-11. PENG Fan, HUANG Xiuying. Low temperature dye-ing of wool[J]. Textile Auxiliaries,2006,23(1):9-11.

[7] 王雪燕,巫若子,郭燕.LAD助剂在羊毛织物低温染色中的应用[J].印染助剂,2005,9,22(9):36-38. WANG Xueyan, WU Ruozi, GUO Yan. Application of LAD auxiliary agent in low temperature dyein-g of wool[J]. Textile Auxiliaries,2005,9,22(9):36-38.

[8] 高晓红,宋心远.水解活性染料对羊毛染色的研究[J].印染,2004(5):6-9. GAO Xiaohong, SONG Xinyuan. Studying on wool dyeing with hydrolyzed reactive dyes[J]. China Dyeing & Finishing,2004(5):6-9.

[9] LEWIS D M. Wool Dyeing[M]. England: SDC,1992:41-42.

[10] 王雪燕,戴建芳.羊毛酸性媒介染料低温低铬染色助剂的制备及使用方法:中国,201210282540.4[P].2012-08-09. WANG Xueyan, DAI Jianfang. Preparation,applic-ation method of low chromium dyeing assistants of acid mordant dye for wool in low temperature:China,201210282540.4[P].2012-08-09.

[11] 李洪霞,吴赞敏.活性染料染色牢度的研究[J].北京纺织,2004,26(2):35-38. LI Hongxia, WU Zanmin. Study on the dyeing strength of reactive dyes[J]. Beijing Textiles,2004,26(2):35-38.

[12] JEANETTE M C, WIILIAM C D. Low temperature dyeing of wool processed for shrinkage control[J].Textile Research Journal,2006,76(1):78-85.

[13] 田心杰,郭建生.低温助剂miralan LTD 在毛用活性染料中的应用[J].纺织科技进展,2009(4):36-38. TIAN Xinjie, GUO Jiansheng. Apllication of miralan LTD in dyeing wool with active dyes[J]. Progress in Textile Science & Technology,2009(4):36-38.

Research on low damage and temperature dyeing performance of superfine wool

DING Cailing1,2, YU Jianyong1, ZHANG Ruiyun1, LI Hui2,3, CHENG Longdi1, QIN Guang2,3

(1. Donghua University, Shanghai 201620, China; 2. Shandong Ruyi Technology Group, Jining, Shandong 272000, China;3. National Engineering Research Center for Spining Technology, Jining, Shandong 272000, China)

In order to establish low-damage dyeing technology for superfine wool fiber, low temperature dyeing aid Miralan LTD was adopted. The influences of the temperature, time and pH value in the dyeing process on fiber bundles,K/Svalue and color fastness were investigated by single-factor test, and optimum dyeing conditions suitable for low damage Lanasol CE series dyes process of superfine wool were obtained as follows: dyeing temperature of superfine wool was 90 ℃, processing time was 70 min and pH value kept at 4.0. The experimental results showed that the combination of the dyeing agent Miralan LTD and reactive dyes Lanasol CE, not only realized the low temperature dyeing of wool fiber, but also has better dyeing percentage and simple machining technology; at the same time, the breaking strength was improved, and the wool fiber′s damage was reduced. Under this processing conditions, exhaustion rate of superfine wool was high than 98%, the levelness is good and all color fastnesses reach grade 4 above, which can satisfy the requirement of the subsequent process.

superfine wool; low temperature dyeing; damage;K/Svalue; color fastness

10.13475/j.fzxb.20150604504

2015-06-23

2016-02-03

山东省自主创新及成果转化专项课题(2014ZZCX09301)

丁彩玲(1969—),女,研究员。主要从事纺织技术创新、产品研发、生产管理等工作。俞建勇,通信作者,E-mail: yujy@dhu.edu.cn.

TS 193.63

A