转炉一次除尘风机在线动平衡方法

2016-07-11跃南京钢铁股份有限公司第二炼钢厂设备科江苏南京210035

桑 跃南京钢铁股份有限公司第二炼钢厂设备科,江苏南京 210035

转炉一次除尘风机在线动平衡方法

桑跃

南京钢铁股份有限公司第二炼钢厂设备科,江苏南京210035

摘要转炉一次除尘风机是保证炼钢厂除尘效果和煤气回收的关键设备。由于积灰而引起的风机动不平衡,如不及时消除,会造成风机停运或者设备损坏等危害。本文重点介绍在线增加配重单面动平衡的两种方法:作图法和仪器法。

关键词风机;动平衡

炼钢厂转炉一次除尘风机是保证除尘效果和煤气回收的关键设备。但是在长期运行过程中,会由于叶轮积灰等原因导致风机振动升高,出现动不平衡的现象。由于振动大会使得风机停运,或者造成设备损坏和出现安全事故等,故必须及时清除积灰,然后进行在线动平衡。目前,大多数钢厂均采用增加配重单面动平衡的方法。但具体现场做法又有不同,本文结合我厂实际情况,介绍两种常用方法的具体做法。

1 试块重量的选择

在进行配重法现场动平衡时,不管采用哪种方法,均需要一个已知重量的试块。试块质量选择的正确与否,对后续步骤的准确性影响很大。根据风机叶轮参数计算试块的重量大小,公式如下:

Mt=MQ/RW[1]

式中:Mt——试块重/kg;

M——转子重量/kg;

Q——原始振动值/mm/s;

R——转子半径mm;

W——风机角速度/2πrpm/60。

例:我厂一次除尘风机相关参数如下:M=4 500kg,R=1 610mm,n=1 200rpm,一般当振动值Q=6mm/s时进行在线动平衡,则根据以上公式,试块重量Mt≈134g。

2 作图法

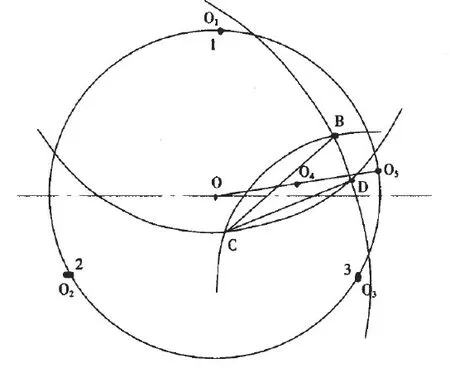

给风机转子做动平衡,关键是找出叶轮不平衡点位置,并确定所加平衡块质量。用作图法找平衡(见图1),具体步骤如下:

图1 叶轮轻点位置作图法

1)叶轮清理干净后,开启风机,稳定运行后,记录在风机驱动端轴承座水平方向的振幅A0,该点记为X点,记录后停机。

2)将叶轮前盘圆周3等分,分别记为1点,2点,3点。

3)在1点处夹上预先制作好的试块P(重量为mp),重复步骤1,测X点振幅A1。

4)更换试块P的位置到2点和3点,重复步骤3,依次测得X点振幅A2,A3。

5)作图。以A0为半径作圆,圆心为O,将该圆3等分,分别记作O1点,O2点,O3点;以O1为圆心,A1为半径作弧;以O2为圆心,A2为半径作弧;以O3为圆心,A3为半径作弧。上述3条弧线分别交于B,C,D三点。

6)作BCD的型心O4,O4点即为不平衡点,连接OO4并延长交圆O于O5点,O5点即为加平衡块的点。侧得OO4的长度为L,则O5点平衡块重量为m平=mp×A0/2L(注意,m平需要考虑焊条重量)。

7)在风机叶轮前盘圆周上找出实际O5点位置,将平衡块焊牢。至此,风机在线动平衡完成。

3 仪器法

随着科技的不断进步,出现了很多辅助在线动平衡仪器。我厂采用的是德国申克公司生产的SMART BLANCER便携式在线动平衡仪。其外观如下图2。

其主要组成有主机,测速传感器,测震传感器及其他附件。其原理就是利用安放试重质量的方法,临时性地改变转子的质量分布,测量由此引起的轴承振动大小和相位的变化,由试重质量的影响效果确定的真正需要的校正质量的大小和安放位置。

所以,试块重量大小的选择很重要,试块质量过轻,使得影响的效果不明显,仪器不易监测到,试块重量过重,易造成振动加剧,损坏风机设备。

运用SMART BLANCER辅助在线单面动平衡具体步骤如下:

1)叶轮清理干净后,在叶轮转动主轴上用反光标签标记转动零位。此位置很重要,后续步骤中仪器计算出的实际配重相位就是由此位置开始推算。

2)安装加速度传感器和光电传感器并将它们与测量主机联接起来,如下图3进行单面动平衡,6可以不用安装,测速传感器探头必须与反光标签垂直。

图2 SMART BLANCER外观及主界面

图3 反光标签及各传感器安装示意

3)开动风机至工作转速;4)测量并记录初始振动值和相位;5)停止风机转动,把预先制作好的试块安置在校正圆上(即安置在要作校正的半径为Rc的圆上),为便于计算后续步骤相位计算,建议把试块加在转动零位的校正圆上。并在仪器上输入试块重量和所加位置;6)重新启动风机,测量并记录新的振动值和相位;7)停止风机转动,移除试块。注意必须将试块与叶轮焊接处进行打磨,尽可能的将残余重量去除。点击屏幕上“移出试块”,“下一步”,仪器自动计算出实际需用的校正块质量大小和位置角度;8)用天平称出相应大小的校正块,将其安置在校正角指定的校正角位置上。注意校正块质量称量时必须比计算值小,因为必须考虑焊接配重时焊条的重量。另计算出的校正角是从转动零位开始,沿着叶轮转动方向相反的方向的角度;9)实际校正块焊接牢固后,再次启动风机,测量残余振动,如振动值达到现场要求,则此次在线动平衡完成。如振动明显减小,但仍不满足使用要求,则按照上述步骤再次进行。一般,转动零位标记清楚,校正块质量称量准确并考虑了焊条质量,同时校正角度找的准确,一次即可成功。

4 结论

这两种只是我厂实际运用过的方法。作图法简单易学,但实际需要临时作图,加试块较繁琐且耗时较长,目前我厂已全部采用仪器法进行,一次在线动平衡需要约2小时,大大节约了作业时间,为生产顺行、设备安全提供了可靠保证。

参考文献

[1]刘庆涛,等.现场修复大型离心式风机动平衡技术的研究及应用.

中图分类号TH6

文献标识码A

文章编号1674-6708(2016)165-0168-01

作者简介:桑跃,南京钢铁股份有限公司第二炼钢厂设备科。