熔融锌对沉没辊腐蚀磨损过程的影响*

2016-07-08李德元张广伟李德堃段思华

李德元, 张广伟, 李德堃, 段思华

(1. 沈阳工业大学 材料科学与工程学院, 沈阳 110870; 2. 大连华锐重工特种备件制造有限公司 硬面技术研究所, 辽宁 大连 116052)

熔融锌对沉没辊腐蚀磨损过程的影响*

李德元1, 张广伟1, 李德堃1, 段思华2

(1. 沈阳工业大学 材料科学与工程学院, 沈阳 110870; 2. 大连华锐重工特种备件制造有限公司 硬面技术研究所, 辽宁 大连 116052)

为了研究材料或涂层在熔融锌中的耐腐蚀磨损情况,自行研制了一种耐熔融锌腐蚀磨损试验机,并介绍了该试验机的工作原理和结构组成.利用该腐蚀磨损试验机,对Al2O3涂层在锌液中的腐蚀磨损性能进行了测试,利用扫描电子显微镜与能谱仪对比分析了未经腐蚀磨损试件、腐蚀磨损5 d试件、腐蚀磨损10 d试件的组织和成分变化,并对Al2O3涂层的失效机制进行了分析.结果表明,该腐蚀磨损试验机可以模拟热镀锌沉没辊在熔融锌液中的工作状况,从而可以对沉没辊的失效情况进行更直观的分析,因而可为耐熔融锌腐蚀磨损材料或涂层的研究提供理想平台.

Al2O3涂层; 沉没辊; 热镀锌; 熔融锌液; 腐蚀磨损; 裂纹; 失效机制; 理想平台

热镀锌工艺是现代工业生产中金属材料防腐蚀的主要方法之一.由于具有优良的耐腐蚀性,镀锌材料在世界范围内的应用十分广泛.经过相应处理,热镀锌材料的寿命可提高11~28倍,日益增长的市场需求使得热镀锌工艺越来越受到人们的关注和重视[1-3].目前,带钢连续冷轧镀锌生产线单次作业时间约为一周,而使用的不锈钢辊件通常在2~3 d内就会被锌液严重腐蚀,因而需要停机修补[4-5].由这种技术问题导致的停产维护给正常生产带来了许多不必要的经济损失.提高工件的耐锌蚀能力,可以减少不必要的停机时间和停机次数,从而有效控制生产成本与劳动强度,并起到环保的作用[6-7].我国的热镀锌金属制品率(约为14%)远远低于工业发达国家(约为58%)[8].因此,针对耐锌腐蚀磨损材料的研究显得非常重要.

为了满足不断增长的生产需求,以及更准确、更深入地研究镀锌材料的腐蚀磨损现象,本文自行研制了一种耐熔融锌腐蚀磨损试验机,并利用该试验机对Al2O3涂层在锌液中的腐蚀磨损性能进行了测试.

1 试验装置的设计与运行

1.1腐蚀磨损试验机的细节设计

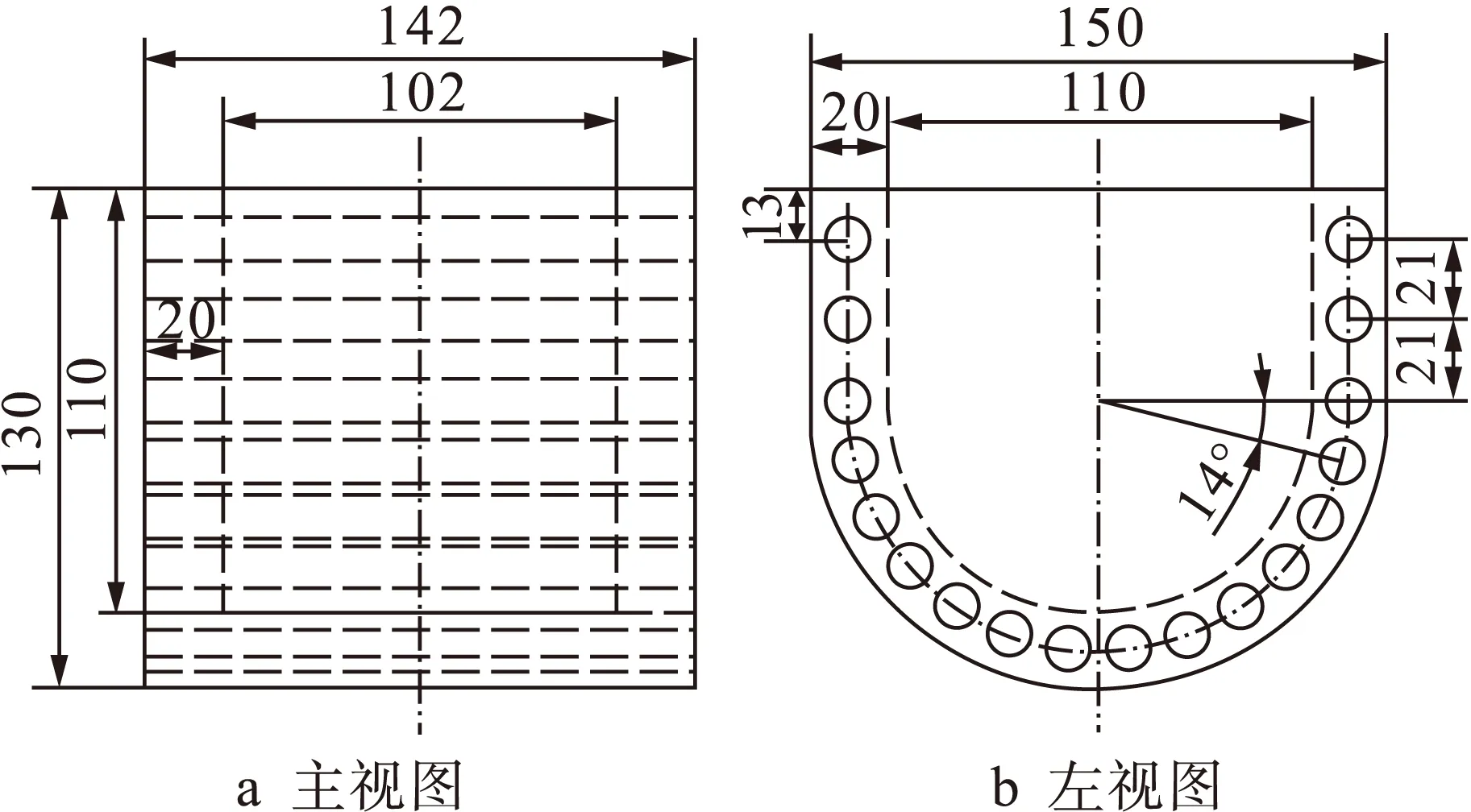

1) 炉体设计.腐蚀磨损试验机中采用的炉体材质为SiC.这是因为SiC具有较高的强度与硬度、较低的密度与热膨胀系数、较好的热传导率,以及优良的抗高温氧化与耐化学腐蚀性能[9-10].腐蚀磨损试验机的炉体尺寸如图1所示(单位:mm).

图1 炉体尺寸

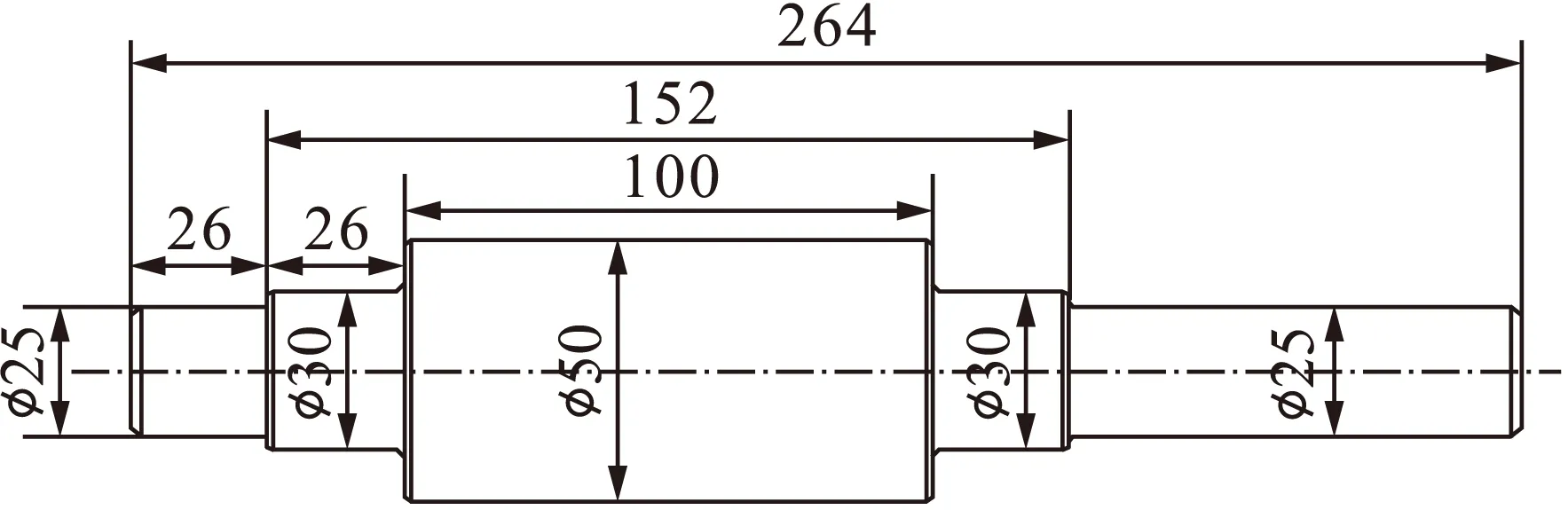

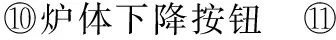

2) 主动辊和从动辊设计.腐蚀磨损试验机的最主要组成部分为主动辊和从动辊.为了使得试验结果更为精确,腐蚀磨损试验机的主动辊采用了氧化锆陶瓷轴.至于从动辊,则可以根据试验的需要来选择从动辊的材质.腐蚀磨损试验机的主动辊、从动辊尺寸分别如图2、3所示(单位:mm).

图2 主动辊尺寸

图3 从动辊尺寸

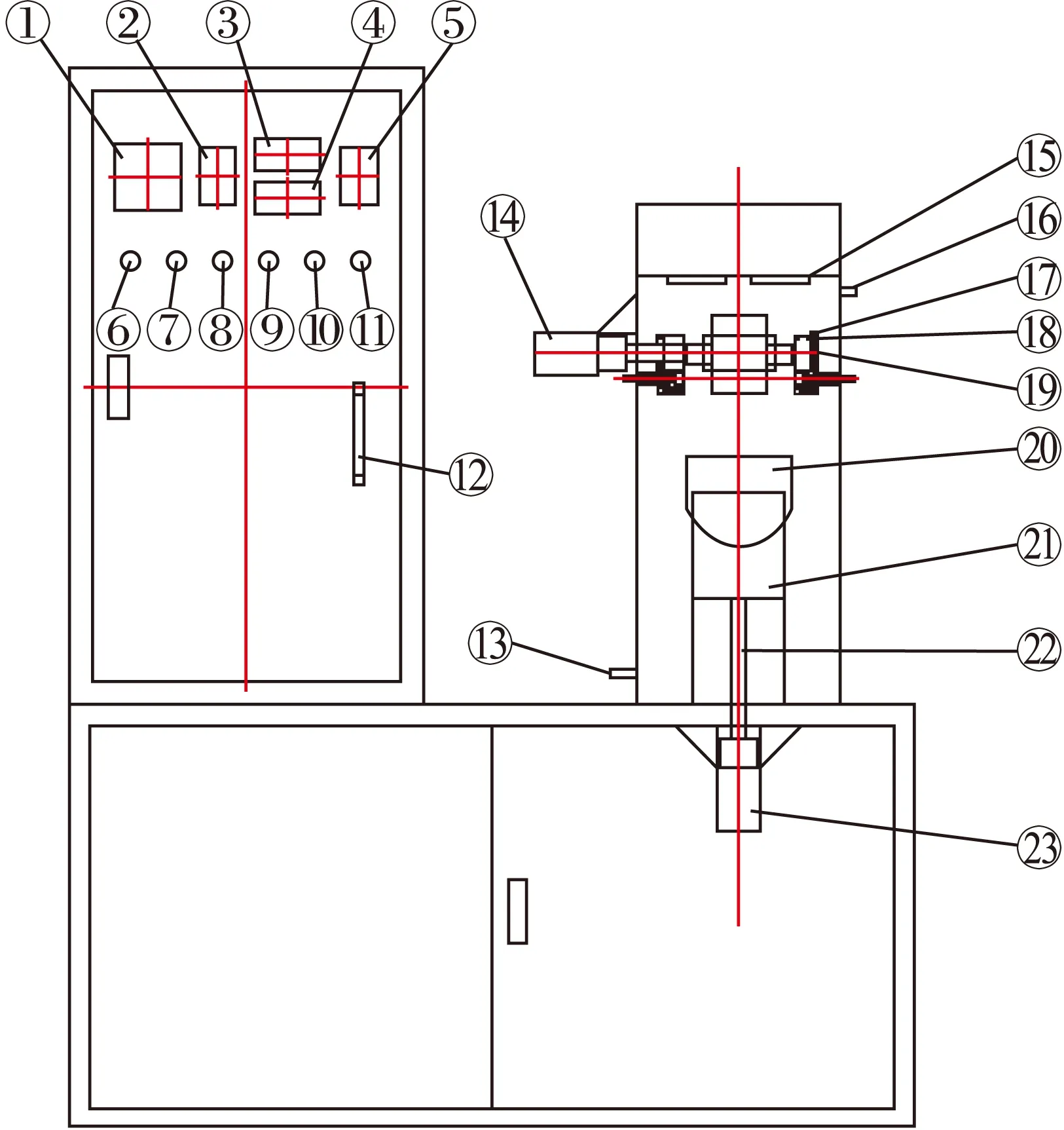

1.2腐蚀磨损试验机的整体设计

腐蚀磨损试验机的整体结构示意图如图4所示.其中:左上方部件为电路与控制面板的控制系统;右上方部件为内表面铺满了硅酸铝耐火材料的加热箱体;下方部件为主要用于放置试验所需各种材料的容纳箱.

图4腐蚀磨损试验机的整体结构示意图

Fig.4Schematic overall structure of corrosion

and wear testing machine

1.3腐蚀磨损试验机的运行过程

首先通过向腐蚀磨损试验机的加热箱体内通入氩气的方式排出空气,从而防止锌液在之后的加热过程中发生氧化.按下加热启动按钮,设定控温仪表的预定温度(450 ℃),此时炉体开始加热锌锭.待锌液温度达到450 ℃时,上升锌液槽,使得从动辊没入锌液中.等待约30 min后,开启主动辊调速电机,使主动辊带动从动辊旋转,此时腐蚀磨损试验正式开始.待腐蚀磨损试验结束后,降下锌液槽,关闭主动辊调速电机的同时,按下加热停止按钮以停止加热,待锌液槽冷却一段时间后,停通氩气.

2 结果与分析

2.1Al2O3粉末的组织与成分分析

为了考察熔融锌腐蚀磨损试验机的使用性能,选用304不锈钢加工制成腐蚀磨损试验机的从动辊.在从动辊上喷涂NiCoCrAlY打底的Al2O3涂层,并进行相应的腐蚀磨损试验.设定试验温度为450 ℃,进行以24 h为一个周期的腐蚀磨损试验,获得经过5、10 d腐蚀磨损的试件,分析Al2O3涂层在不同腐蚀磨损阶段的腐蚀情况.

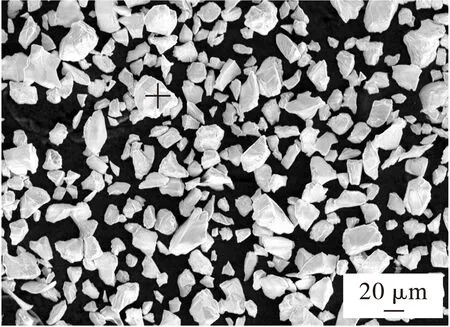

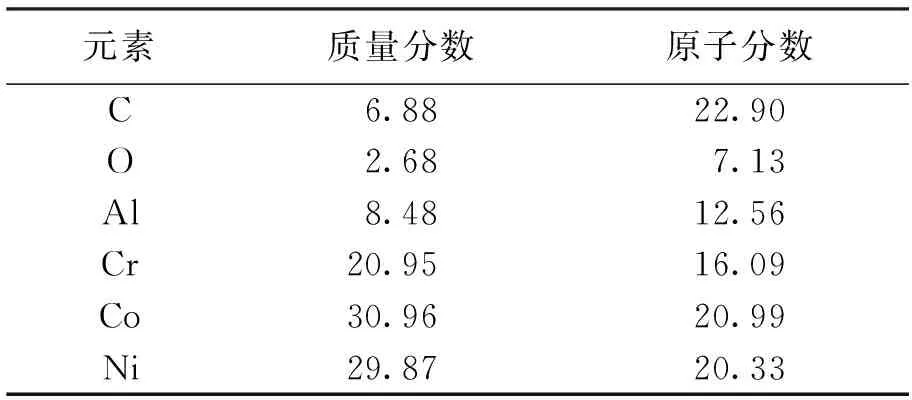

图5为Al2O3粉末的SEM图像.观察图5可以发现,Al2O3的颗粒尺寸并不足够均匀,这可能会在一定程度上提高Al2O3涂层的孔隙率.利用能谱仪对Al2O3粉末进行了EDS分析,结果如表1所示.

图5 Al2O3粉末的SEM图像

%

2.2未经腐蚀磨损试件的涂层组织

未经腐蚀磨损试件的涂层SEM图像如图6所示.由图6可见,未经腐蚀磨损试件的Al2O3涂层与NiCoCrAlY层的厚度均约为150 μm.其中,Al2O3涂层呈灰色;NiCoCrAlY层与基体颜色相似,且可由孔隙排列分辨出NiCoCrAlY层与基体的结合面.另外,在Al2O3涂层中未观察到裂纹与贯穿型孔隙,但存在一定数量的较小孔隙.

图6 未经腐蚀磨损涂层的SEM图像

2.3腐蚀磨损试件的涂层分析

2.3.1Al2O3涂层的磨痕形貌

对试件进行为时24 h的腐蚀磨损试验,并利用HCl清除Al2O3涂层的锌渣,即可得到Al2O3涂层的表面磨痕形貌,结果如图7所示.由图7可见,磨痕处的涂层薄于周围涂层.因此,磨痕会对Al2O3涂层的耐腐蚀性产生不利影响,从而加快了Al2O3涂层的失效速度.

图7 腐蚀磨损24 h后Al2O3涂层的表面磨痕形貌

2.3.2Al2O3涂层的微观组织

在450 ℃锌液中腐蚀磨损5 d后,Al2O3涂层的SEM图像如图8所示.图8a为无裂纹的Al2O3涂层形貌.可见,虽然Al2O3涂层的厚度有所变薄,但仍与NiCoCrAlY层保持良好的连接,Al2O3涂层的组织较为致密.图8b为组织中存在裂纹的Al2O3涂层形貌.可见,此时Al2O3涂层与NiCoCrAlY层之间出现了一小段横向裂纹.

在450 ℃锌液中腐蚀磨损10 d后,Al2O3涂层的SEM图像如图9所示.由图9a为Al2O3涂层的完整形貌.可见,Al2O3涂层与NiCoCrAlY层,以及NiCoCrAlY层与基体之间的结合较好,未出现失效状态.图9b为Al2O3涂层的腐蚀形貌.可见,虽然此时的Al2O3涂层并未脱落,但涂层之间已经出现了较长的横向裂纹.图9c为Al2O3涂层的脱落形貌.可见,此时大部分Al2O3涂层已经脱落,只剩下NiCoCrAlY层,但试件并未受到腐蚀.

图8 腐蚀磨损5 d后Al2O3涂层的SEM图像

图9 腐蚀磨损10 d后Al2O3涂层的SEM图像

2.3.3Al2O3涂层的能谱分析

为了进一步研究Al2O3涂层的失效过程,对腐蚀磨损后的试件进行了能谱分析,并从腐蚀磨损后Al2O3涂层相组成变化的角度,分析了Al2O3涂层的失效机制.

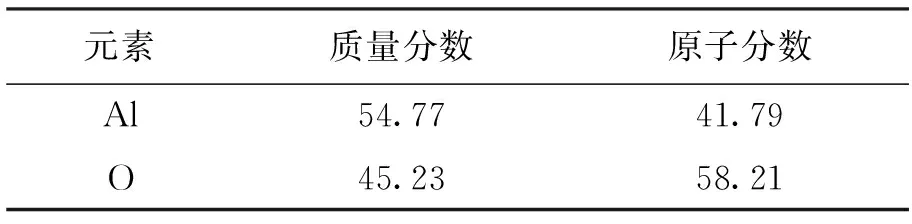

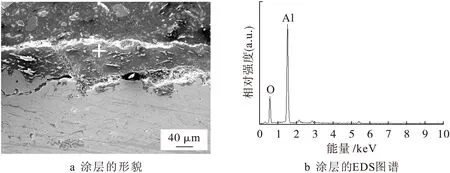

Al2O3涂层的形貌与EDS图谱如图10所示,且Al2O3涂层的EDS分析结果如表2所示.由图10和表2可见,Al2O3涂层中未发现Zn元素的存在.

图10 Al2O3涂层的形貌与EDS图谱

%

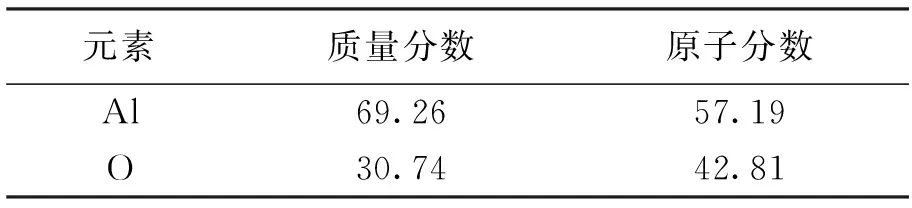

NiCoCrAlY层的形貌与EDS图谱如图11所示,且NiCoCrAlY层的EDS分析结果如表3所示.由图11和表3可见,NiCoCrAlY层中同样未发现Zn元素的存在.由图11和表3还可以观察到,NiCoCrAlY层的化学成分未发生变化,因而可以判定Al2O3涂层变薄的主要原因为涂层本身的溶解脱落.

3 结 论

本文研制的耐熔融锌腐蚀磨损试验机可以模拟热镀锌沉没辊在熔融锌液中的工作状况,利用该腐蚀磨损试验机可以对具有不同材质或不同表面处理状态的沉没辊进行腐蚀磨损试验,进而得到较为理想的耐熔融锌腐蚀磨损方案,从而为热镀锌中

图11 NiCoCrAlY层的形貌与EDS图谱

%

沉没辊的腐蚀磨损失效机理的研究提供了理想平台.通过以上试验分析,可以得到如下结论:

1) 在锌液腐蚀磨损过程中,Al2O3涂层的失效过程依次为横向裂纹的产生、锌液侵入裂纹、Al2O3涂层的成块脱落、锌液的进一步侵入、Al2O3涂层的逐渐脱落与锌液浸蚀母材过程.

2) 在未经腐蚀磨损试件的Al2O3涂层中,并未观察到横向裂纹.

3) 当试件经过腐蚀磨损后,锌液会侵入Al2O3涂层的横向裂纹,并促进裂纹的横向扩展,从而导致裂纹的相互贯穿,以及Al2O3涂层的成块脱落,并最终致使Al2O3涂层发生失效.

[1]高扩农,黎守荣.抗液态锌腐蚀材料综述 [J].金属制品,2001,27(3):50-51.

(GAO Kuo-nong,LI Shou-rong.Summarization of liquid zinc corrosion resistant material [J].Steel Wire Products,2001,27(3):50-51.)

[2]贺俊光,周旭东,李兴霞.国内外耐熔融锌腐蚀材料研究纵横 [J].材料保护,2004,37(7):33-35.

(HE Jun-guang,ZHOU Xu-dong,LI Xing-xia.Anticorrosion materials resistant to molten zinc [J].Journal of Materials Protection,2004,37(7):33-35.)

[3]韩文祥,王贵新.液锌对金属的腐蚀及其对策 [J].河北工业大学学报,2001,30(3):45-46.

(HAN Wen-xiang,WANG Gui-xin.Corrosion of me-tals by molten zinc and the countermeasure [J].Journal of Hebei University of Technology,2001,30(3):45-46.)

[4]李德元,谢天男,尹冬雁,等.HVOF喷涂Co基WC涂层的耐锌腐蚀行为 [J].沈阳工业大学学报,2013,35(4):385-389.

(LI De-yuan,XIE Tian-nan,YIN Dong-yan,et al.Zinc corrosion resistant behavior of HVOF sprayed Co based WC coating [J].Journal of Shenyang University of Technology,2013,35(4):385-389.)

[5]樊自栓.熔融锌对热镀锌沉没辊的浸蚀机理及对策 [J].热喷涂技术,2010,2(1):1-7.

(FAN Zi-shuan.The mechanism and countermeasure of molten zinc corrosion of sink roll in hot dip galvanizing bath [J].Thermal Spray Technology,2010,2(1):1-7.)

[6]桑兰芬,刘海,马瑞娜.不同材料在锌液中腐蚀磨损机理的研究 [J].金属制品,2006,32(4):39-42.

(SANG Lan-fen,LIU Hai,MA Rui-na.Study on corrosion abrasion mechanism of different materials in zinc liquid [J].Steel Wire Products,2006,32(4):39-42.)

[7]张忠礼,宫雪,张楠楠,等.304N不锈钢表面电弧喷涂复合涂层高温氧化防护机制 [J].沈阳工业大学学报,2014,36(4):384-389.

(ZHANG Zhong-li,GONG Xue,ZHANG Nan-nan,et al.High temperature oxidation protection mechanism of arc-sprayed composite coating on 304N stainless steel [J].Journal of Shenyang University of Technology,2014,36(4):384-389.)

[8]孙宏飞,徐勇.耐熔锌腐蚀涂层在热镀锌设备中的应用 [J].腐蚀科学与防护技术,2004,16(6):378-380.

(SUN Hong-fei,XU Yong.Applications of liquid zinc corrosion resistant coatings for hot-dipping galvanizing equipment [J].Corrosion Science and Protection Technology,2004,16(6):378-380.)

[9]徐滨士,马世宁,朱绍华,等.表面工程与再制造工程的进展 [J].中国表面工程,2001,14(1):8-14.

(XU Bin-shi,MA Shi-ning,ZHU Shao-hua,et al.Progress of surface engineering and remanufacture engineering in the new century [J].China Surface Engineering,2001,14(1):8-14.)

[10]戴长虹,赵茹,水丽.电场电炉合成碳化硅晶须的研究 [J].无机材料学报,2003,18(3):691-694.

(DAI Chang-hong,ZHAO Ru,SHUI Li.Synthesis of SiC whiskers by electric field furnaces [J].Journal of Inorganic Materials,2003,18(3):691-694.)

(责任编辑:尹淑英英文审校:尹淑英)

Influence of molten zinc on corrosion and wear process of sink roller

LI De-yuan1, ZHANG Guang-wei1, LI De-kun1, DUAN Si-hua2

(1. School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China; 2. Hardface Technology Institute, Dalian Huarui Heavy Industrial Special Spare Parts Co. Ltd., Dalian 116052, China)

In order to research the corrosion and wear resistance of materials or coatings in molten zinc, a testing machine for the corrosion and wear resistance in molten zinc was developed, and the working principle and structural components of the testing machine were introduced. With the developed testing machine, the corrosion and wear properties of Al2O3coating in molten zinc were tested. In addition, the changes of microstructures and compositions of specimens without corrosion and wear as well as subjected to corrosion and wear for both 5 and 10 days were compared with scanning electron microscope (SEM) and energy disperse spectroscope (EDS). Moreover, the failure mechanism of Al2O3coating was analyzed. The results show that the testing machine can simulate the working conditions of hot-galvanizing sink roller in the molten zinc, and thus more intuitive understanding on the failure situations of sink roller can be attained. Furthermore, the present testing machine can provide an ideal platform for the research on the corrosion and wear resistance of materials or coatings in molten zinc.

Al2O3coating; sink roller; hot-galvanizing; molten zinc; corrosion and wear; crack; failure mechanism; ideal platform

2013-10-21.

沈阳市科技攻关计划项目(F14-231-1-26).

李德元(1959-),男,辽宁营口人,教授,博士生导师,主要从事材料表面强化技术等方面的研究.

10.7688/j.issn.1000-1646.2016.03.04

TG 146.13

A

1000-1646(2016)03-0258-05

*本文已于2016-03-02 16∶45在中国知网优先数字出版. 网络出版地址: http:∥www.cnki.net/kcms/detail/21.1189.T.20160302.1645.022.html