㶲方法在垃圾气化剂选取中的应用

2016-07-07董韶峰袁浩然王亚琢鲁涛陈勇中国科学院广州能源研究所广东广州50640中国科学院大学北京00049华北水利水电大学河南郑州450045

董韶峰,袁浩然,王亚琢,鲁涛,,陈勇(中国科学院广州能源研究所,广东 广州 50640;中国科学院大学,北京 00049;华北水利水电大学,河南 郑州 450045)

㶲方法在垃圾气化剂选取中的应用

董韶峰1,2,3,袁浩然1,王亚琢1,鲁涛1,2,陈勇1

(1中国科学院广州能源研究所,广东 广州 510640;2中国科学院大学,北京 100049;3华北水利水电大学,河南 郑州 450045)

摘要:对于垃圾气化的转换效率,传统上采用冷煤气效率来表示,采用㶲方法并提出了㶲效率和累积㶲效率。根据冷煤气效率、㶲效率和累积㶲效率对垃圾气化的3种气化剂进行比较,发现依照3种效率选取的最佳气化剂不尽相同。分析可得:㶲方法要比传统方法更全面更具实践价值,㶲效率和累积㶲效率强调了合成气焓㶲的利用潜力。由于累积㶲效率兼顾到了气化剂获取的能耗成本,从而可为气化剂的科学选取提供依据。

关键词:㶲;气化;合成气;㶲效率;累计㶲效率

2015-10-22收到初稿,2015-12-02收到修改稿。

联系人:袁浩然。第一作者:董韶峰(1977—),女,博士研究生。

Received date: 2015-10-22.

Foundation item: supported by the Guangdong-CAS Cooperation Project (2013B091500086), the Guangdong Province Professional Town Project (2012B091400011) and the Foshan-CAS Cooperation Project (2013HK100371).

引 言

气化是有机可燃物在氧气不足以燃烧的条件下发生部分氧化反应并产生可燃气体的过程。气化受进料性质、气化炉结构、气化剂种类、气化当量比等多种因素的影响[1-3]。气化条件优劣的评价主要用合成气组分、合成气热值和转换效率衡量[4]。合成气组分和热值仅仅着眼于合成气的进一步利用,转换效率则兼顾气化前后的能量转换情况,通常用冷煤气效率来表示[4]。

能量是以物质为载体的,单位物质携带的能量有机械能、焓、化学能、核能和电能,见式(1)[5]。

气化过程不涉及机械能、核能和电能,因此气化过程进出口物质所携带的能量仅考虑化学能和焓两部分。同理,气化进出口物质携带的㶲仅有化学㶲和焓㶲两部分,见式(3)。

本文将以㶲方法来探讨垃圾气化的转换效率,进而进行气化剂的选取。

1 垃圾气化求解和转换效率

对于气化炉系统,流入系统的有垃圾和气化剂,流出系统的有合成气、残炭和灰渣。合成气是气化的主要产物,其所含能量为气化产出部分;残炭和灰渣是副产物,其所含能量计入损失部分。

1.1化学反应模型和质量守恒

气化进料——可燃垃圾主要由塑料、纸张、草木、布条和厨余混合而成,其分析数据见表1,其工业分析见表2。若以100 g干垃圾为1 mol,因氯含量很小,忽略氯元素,则垃圾的分子式为C3.6633H6.389O2.6039N0.1096S0.007625,理论氧气量为3.9586 mol·mol−1,理论空气量为18.85 mol·mol−1。

表1 可燃垃圾的组分和元素分析/%(mass)Table 1 Origin and elements analysis of combustible waste/%(mass)

表2 可燃垃圾的工业分析Table 2 Industrial analysis of combustible waste

空气是常用的气化剂,但是有时为了特殊目的或者针对特殊进料,会选用H2O[6]、CO2[6-9]和富氧空气[7,10]等作为气化剂。为了通用性,把气化剂表示成O2、N2、H2O和CO2按照不同比例组成的混合物,其比例关系满足式(4)。以往文献研究指出,合成气的主要成分为CO、H2、CH4、H2O、CO2和N2,其他气体成分含量很少[4]。在本文计算中也曾把C2H2、C2H4、NOx和SO2作为合成气的组分,化学平衡计算结果发现,与前述主要成分相比这些组分的浓度很低,故忽略不计。鉴于以上原因,1 mol垃圾的气化反应方程为式(5),式中m为气化剂用量,m5为1 mol干燥垃圾所携带的水分,可以用式(6)计算。根据各元素质量守恒,式(5)前后的系数应满足式(7)~式(9),合成气的总物质的量为式(10)。

1.2能量守恒

假定气化反应在大气压下进行且气化炉壁面绝热,则化学反应式(5)对应的能量守恒见式(11)。其中,合成气各组分的摩尔比定压热容随热力学温度变化为式(12)所示的二次多项式[11]。1 mol垃圾的焓值可以根据其燃烧反应推算,见式(13)[4]。1 mol垃圾的高位热值和低位热值分别按式(14)和式(15)计算[12],其中C、H、O、N、S和A分别代表碳、氢、氧、氮、硫和灰分的质量分数。

1.3求解方法

化学平衡的求解采用Gibbs自由焓最小法,本文利用HSC Chemistry 6.0中的Gibbs模块进行计算。计算思路为:1 mol进料按照其分子式对应的元素比例输入,根据当量比ER= m/m0(m0为完全燃烧所需的理论气化剂量)设置气化剂量,然后利用HSC Chemistry 6.0中的Gibbs模块计算出从200℃到1200℃达到平衡的合成气组成。把从200℃到1200℃对应的平衡组分代入能量守恒方程式(11)扫描,比较并找到使能量方程两侧相减所得差值绝对值最小的温度,该温度即为当量比ER对应的气化温度,由该温度对应的平衡组成可计算出合成气的组分,进而计算合成气的热值。

1.4转换效率

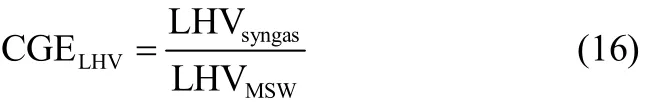

1.4.1冷煤气效率冷煤气效率是合成气的热值与进料热值的比值,有高位热值冷煤气效率和低位热值冷煤气效率之分,本文采用低位热值冷煤气效率

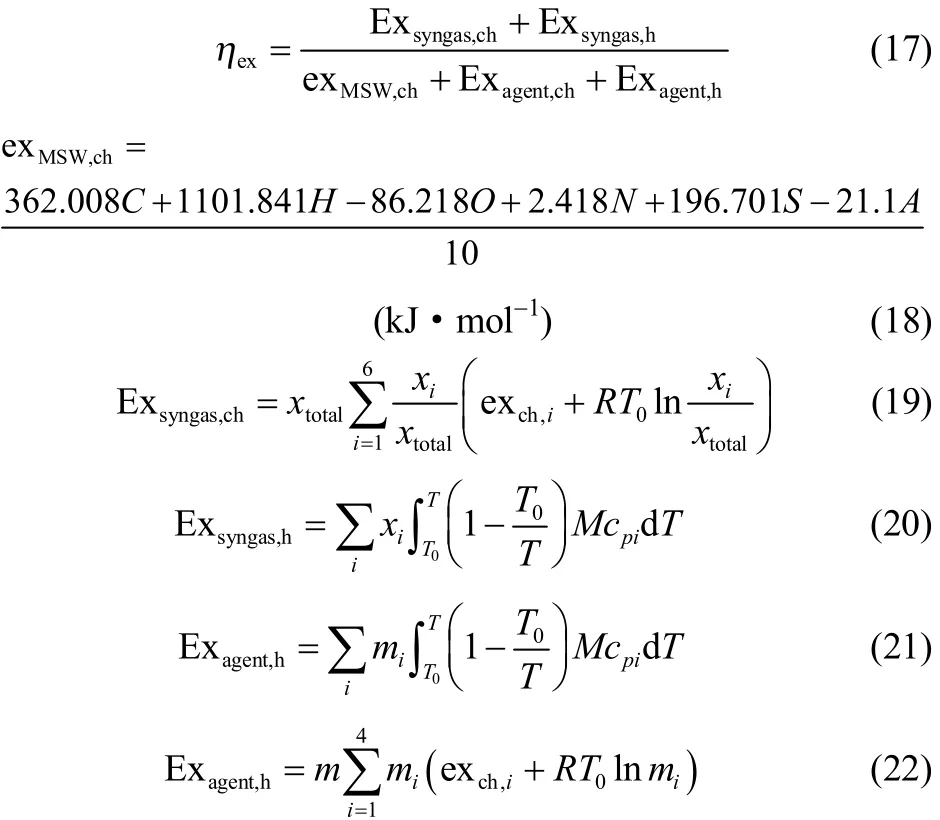

1.4.2㶲效率如果气化剂并不是环境温度下的空气,如高温空气、含CO2、H2O的空气或者富氧空气,这些气体的获得需要能量,而冷煤气效率显然无法涵盖这部分能量的输入。因此,本文提出了㶲效率,其定义见式(17)。式中,垃圾的化学㶲可以用式(18)计算[12],合成气的化学㶲算式为式(19)[13],合成气的焓㶲和气化剂的焓㶲算式分别为式(20)和式(21),气化剂的化学㶲见式(22)[14]。

1.4.3累积㶲效率化学㶲是通过可逆过程从环境介质中获得单位量的某物质所需要的最小有用功。实际上,工业上获得某物质所需要耗费的不可再生能源的化学㶲要大于甚至远远大于其化学㶲,用累积㶲来表示[15]。若用气化剂的累积㶲替代式(17)中化学㶲,形成的效率即为累积㶲效率,用式(23)表示。

冷煤气效率、㶲效率和累积㶲效率,均可称为气化过程的转换效率,可以用来从不同层次评价气化过程的能量转换效率。

2 干垃圾气化实验和模拟

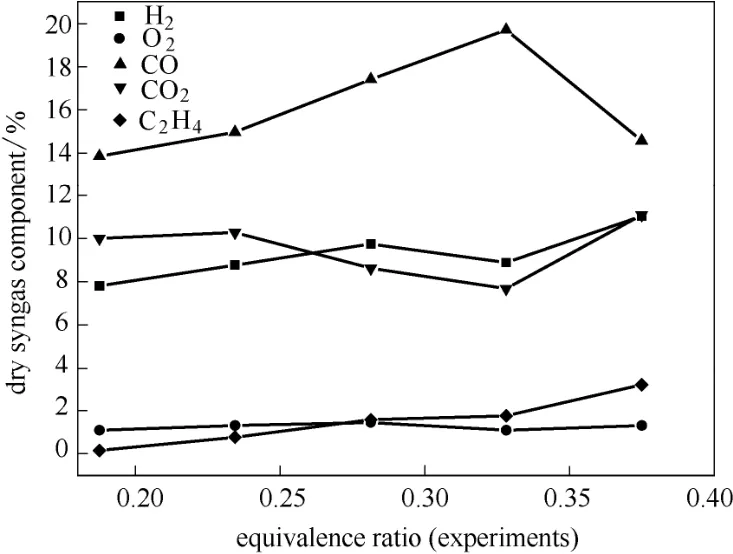

干垃圾气化实验是在一台下吸式气化炉中进行的,进料速率为100 g·min−1,进料颗粒粒径在1 cm以下,实验中当量比从0.1875变化到0.375,变化步长为0.047。每次实验的合成气取样都是在气化炉内5个监测点温度趋于稳定后进行的,合成气流经水洗瓶、脱脂棉和硅胶除去水分和油分,然后装入收集袋送入气相色谱仪进行成分分析。实验的合成气组分与模拟的合成气组分分别见图1和图2。

图1 干合成气的组分(实验)Fig.1 Dry syngas components (experiments)

图1显示,合成气中的CO浓度随当量比增加呈先增加后减小的变化规律,在当量比为0.3281时达到最大值19.69%;CO2浓度随当量比增加呈先减小后增加的变化规律,在当量比为0.3281时达到最小值6.7%;H2浓度随当量比增加呈先增加后减小而后再增加趋势,这种波动的变化规律在以往文献中很少见,可能由测量误差造成。合成气中没有检出CH4却有少量的C2H4,C2H4的浓度非常小,低于2%。合成气中存在少量的O2,说明实际的气化过程由于传热传质的速度较慢导致反应不完全。

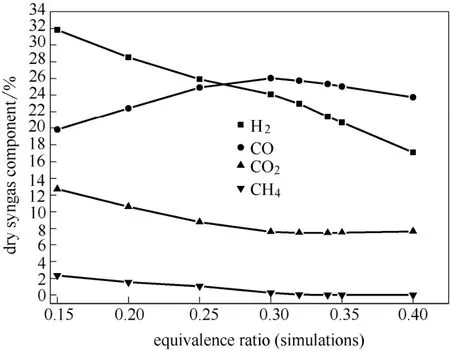

图2 干合成气的组分(模拟)Fig.2 Dry syngas components (simulations)

对应的气化模拟中,当量比从0.15增加到0.4,变化步长为0.05,在有无残炭的过渡区域,变化步长减小到0.02~0.03。由于实验中合成气经过一系列的处理流程,送入气相色谱仪时水蒸气已经完全除掉,为了便于比较,模拟结果中也采用干合成气,如图2所示。合成气中的CO浓度随当量比增加呈先增加后减小的变化规律,在当量比为0.3时达到最大值26.04%;CO2浓度随当量比增加呈先减小后增加的变化规律,在当量比为0.3时达到最小值6%;H2浓度随当量比增加逐渐减小,当当量比为0.3时,H2的浓度为24.09%。CH4的浓度非常小且随当量比的增加逐渐减少,在整个计算区间内低于3%,在模拟计算中C2H4浓度非常低。

通过以上实验和模拟的对比不难看出:①由于传热传质的影响导致实验中的气化反应不完全,其合成气中可燃物的浓度普遍小于模拟结果,惰性气体浓度普遍高于模拟计算结果;②模拟中的合成气主要成分(CO和CO2)的浓度变化规律与实验趋势一致;③模拟中,氢气浓度随当量比增加一直下降,主要是因为当量比为0.2~0.4时,气化温度在600℃以上,水煤气反应平衡朝着水蒸气方向,同时,随着当量比增加,合成气中N2增加,H2的浓度从而降低。而且最近也有文献报道了相同的规律[16]。

尽管化学平衡所得的合成气组分与实验结果在数值上有差别,但是,变化规律相似说明合成气可燃成分浓度的实验结果好像在化学平衡结果上打了一定折扣。同时,随着气化技术的改进,气化的最终结果会向化学平衡靠近。基于这两方面考虑,把前述模拟方法用于案例间的比较。

3 3种气化剂的比较

下面对湿垃圾在3种不同气化剂中的气化进行模拟和分析,3种气化剂分别是空气(case 1)、氧气浓度为30%的富氧空气(case 2)和CO2与空气1∶9混合产生的混合气体(case 3)。

3.1湿垃圾在空气中的气化(case 1)

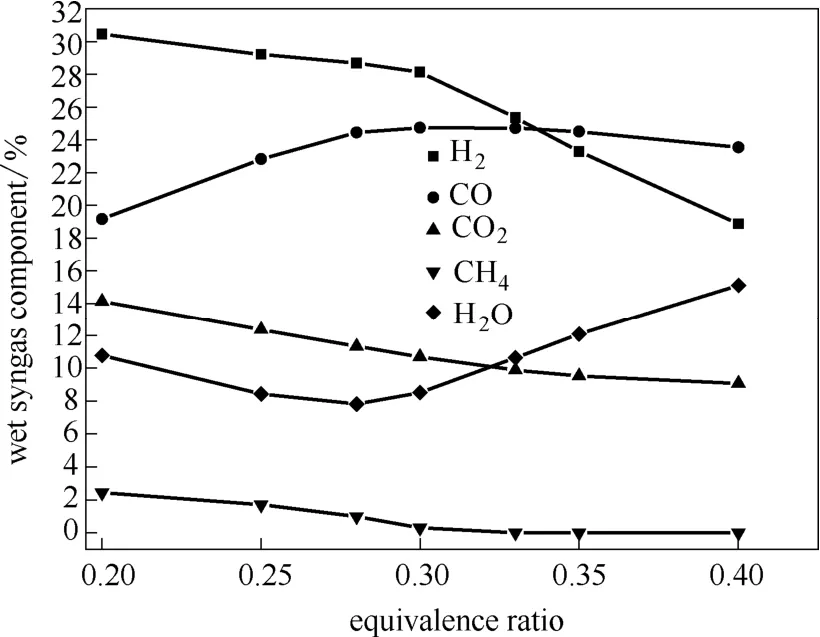

对湿垃圾在空气中的气化,合成气组分和气化的转换效率随当量比的变化规律分别见图3和图4。

图3 Case 1的湿合成气组分Fig.3 Wet syngas components of case 1

图4 Case 1的转换效率Fig.4 Conversion efficiencies of case 1

从图3可以看出,湿垃圾在空气中气化的合成气组分的变化规律与对应的干垃圾气化合成气变化规律类似,CO浓度随当量比先增加后减小,最大值为20.13%,对应的当量比为0.3,此时H2的浓度为24.02%。CO2浓度随当量比一直减小,在当量比为0.3时CO2浓度为10.9%。CH4浓度也随当量比增加一直减小,当量比为0.3时约为0.6%。

图2和图3换算对比发现,含10%水分的湿垃圾气化所产生的干合成气中CO和H2的浓度比干垃圾气化要低,由于湿垃圾气化时所含水分汽化吸热,导致气化温度低,而温度直接影响了化学反应和化学平衡。

图4中㶲效率和累积㶲效率重合,均大于冷煤气效率。各效率随当量比的增加呈先增加后减小的变化规律,最大值均出现在当量比为0.3时。值得指出,当当量比大于0.3时,㶲效率比冷煤气效率减小得要缓慢。这主要是因为㶲效率中包含了合成气焓㶲,随着当量比增加,气化温度和合成气总量升高,合成气焓㶲增加,正是忽视了这部分能量,冷煤气效率下降速度更快。

3.2湿垃圾在富氧空气中的气化(case 2)

湿垃圾在氧浓度为30%的富氧空气中气化时,合成气组分和转换效率随当量比的变化规律分别见图5和图6。

图5 Case 2的湿合成气组分Fig.5 Wet syngas components of case 2

图6 Case 2的转换效率Fig.6 Conversion efficiencies of case 2

从图5可以看出,合成气组分的变化规律与其在空气中气化的规律类似,CO浓度随当量比先增加后减小,最大值为24.74%,对应的当量比为0.3,此时H2的浓度为28.13%。当量比为0.3时,CO2的浓度为10.7%。CH4浓度也随当量比增加一直减小,当量比为0.3时为0.287%,低于在空气中气化的对应数值。图6各效率最大值均出现在当量比为0.28。当当量比大于0.28时,㶲效率和累积㶲效率减小的速度同样慢于冷煤气效率的减小速度。

3.3湿垃圾在含CO2的空气中的气化(case 3)

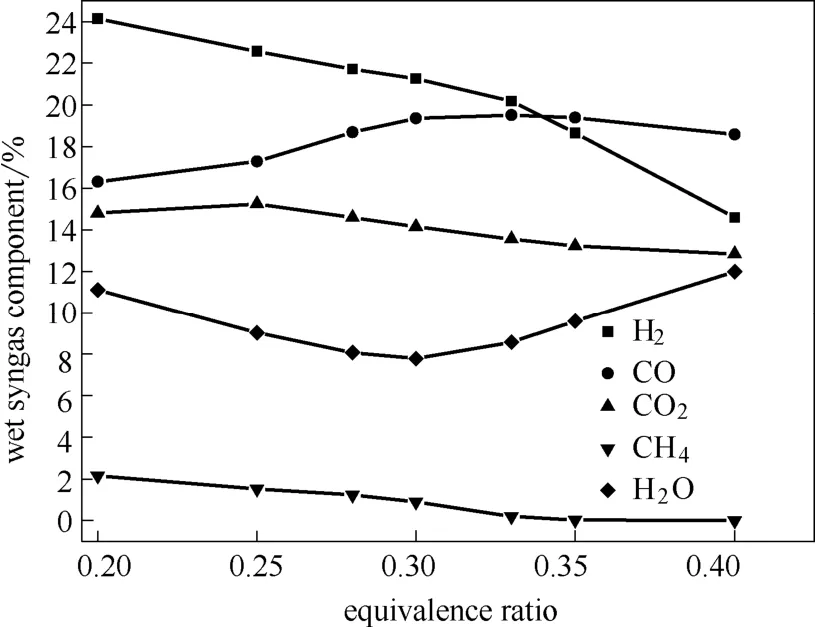

湿垃圾在含CO2气化剂(空气:CO2= 9:1)中气化时,合成气组分和转换效率随当量比的变化规律分别见图7和图8。

图7 Case 3的湿合成气组分Fig.7 Wet syngas components of case 3

图8 Case 3的转换效率Fig.8 Conversion efficiencies of case 3

从图7可以看出,CO浓度随当量比先增加后减小,最大值为19.51%,对应的当量比为0.33,此时H2的浓度为20.17%。当量比为0.3时, CO2浓度为14.16%。CH4浓度也随当量比增加一直减小,当量比为0.3时为0.9%,高于湿垃圾在空气和富氧空气中气化的对应数值。与其他两例相比,case 3中的最大不同是,当量比0.3~0.35之间,CO浓度变化非常小。图8所示各种效率变化规律与前述相同。各种转换效率随着当量比的增加呈先增加后减小的变化规律,当量比为0.3时,各效率达到最大值。

3.4比较和讨论

图9为湿垃圾在3种条件下气化产生的干合成气的低位热值,显然,case 2中合成气低位热值最高,case 1中合成气热值居中,case 3中合成气热值最低,在当量比0.3时,三者分别为6.9、5.8和5.5 MJ·m−3。说明从合成气热值角度,富氧空气在三者当中最优。

图9 干合成气的低位热值Fig.9 LHV of dry syngas

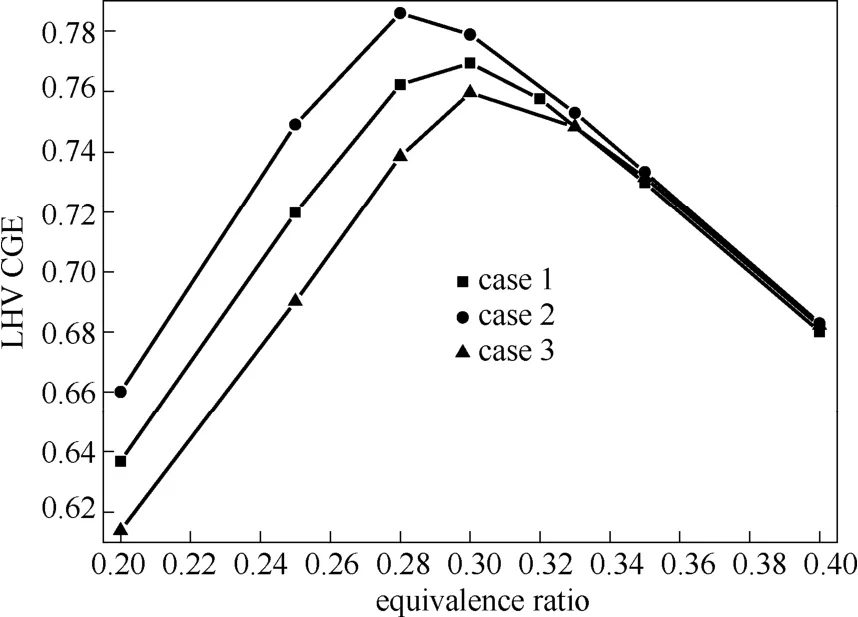

3例的低位热值冷煤气效率如图10所示。富氧气化的冷煤气效率高于空气气化的冷煤气效率。当量比小于0.33时,case 1冷煤气效率高于case 3的,当量比大于0.33时,case 3的冷煤气效率反倒高于case 1。在当量比大于0.3之后,3例的冷煤气效率几乎相同。总之,垃圾富氧气化的冷煤气效率在三者当中最高。

图10 垃圾气化的低位热值冷煤气效率Fig.10 LHV CGE of waste gasification

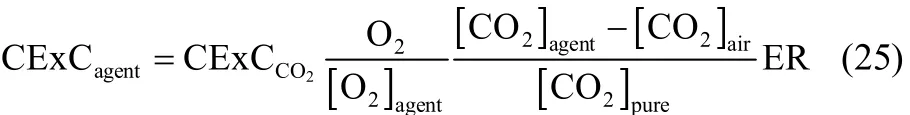

图11给出了3例的㶲效率。显然,富氧气化㶲效率最高,同时,富氧气化的最佳当量比为0.28,提前于其他条件下的气化。空气中气化的㶲效率居中,含CO2空气气化的㶲效率最低。

图11 垃圾气化的㶲效率Fig.11 Exergy efficiency for waste gasification

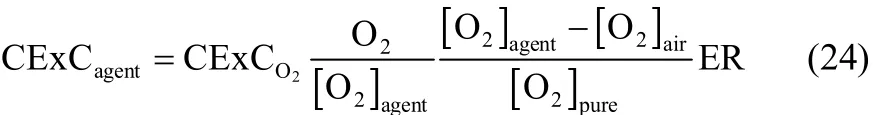

氧气的化学㶲为3.97 kJ·mol−1[17],文献[18]指出,通过空气分离装置获得氧气的电耗为0.38~0.4 kW·h·m−3,即30.6~32.2 kJ·mol−1。也有文献指出通过改进设备和流程可以使获得95%纯度的氧气的电耗由0.229 kW·h·kg−1减少到0.206 kW·h·kg−1(耗电由26.38 kJ·mol−1减小到23.73 kJ·mol−1)[19],如果选用最小数值,即生产纯度为95%以上的纯氧的电耗为23.73 kJ·mol−1,累积㶲为 76.41 kJ·mol−1[20],则氧浓度为30%的富氧空气的累积㶲可用式(24)计算。

式(24)中O2为前述的理论氧气量;[O2]agent为气化剂中的氧浓度,此处为0.3;[O2]air为空气中的氧浓度,0.21;[O2]pure为工业氧气的纯度,0.95; CExC为纯度为0.95以上纯氧的累积㶲。代入式(24),即可计算case 2中气化剂的累积㶲。

CO2的化学㶲为19.48 kJ·mol−1,工业上高纯二氧化碳的制取主要有吸收、深冷分离和矿物碳化3种方法,由含CO2约13.74%的烟气通过新型固定载体膜吸收获得纯度95%以上的二氧化碳的能耗为316 kW·h·t−1[21],累积㶲为162.27 kJ·mol−1,是其化学㶲的8.33倍。case 3中气化剂的累积㶲用式(25)计算,其中[CO2]agent为气化剂中的二氧化碳浓度,此处为0.1;[CO2]air空气中的二氧化碳浓度,0;[CO2]pure为工业二氧化碳的纯度,0.95。

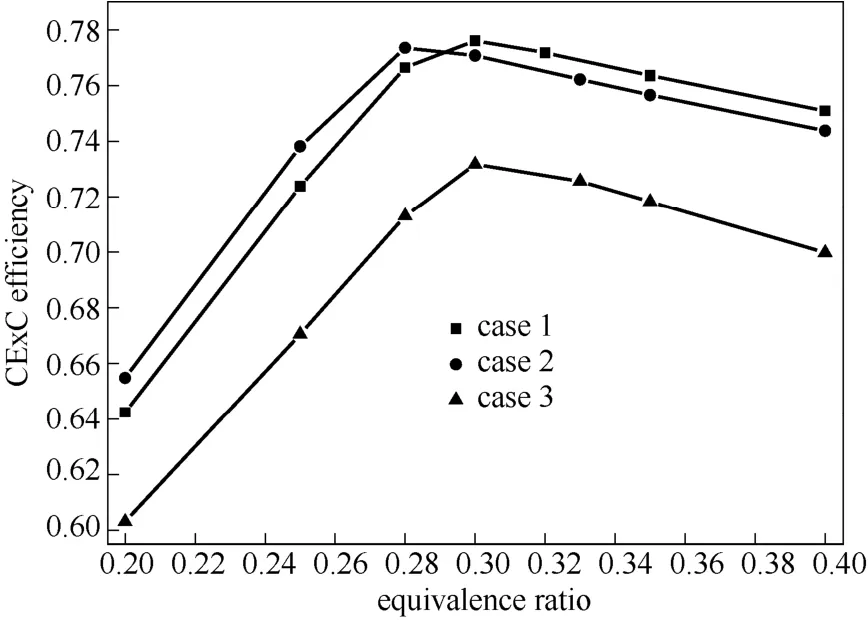

3例的累积㶲效率对比见图12。首先,垃圾在含CO2气化剂中气化的累积㶲效率低于其在空气和富氧空气中气化的累积㶲效率。其次,当量比小于0.3时,垃圾富氧气化的累积㶲效率高于垃圾在空气中气化的累积㶲效率。但是,当当量比大于等于0.3时,垃圾在空气中气化的累积㶲效率高于其在富氧空气中气化的累积㶲效率。这说明,当量比大于0.3时,垃圾在富氧空气中气化劣于其在空气中气化。试想,如果氧气的累积㶲大于此处所选数据(76.41 kJ·mol−1是先进值),很可能是在任何当量比时,垃圾在空气中气化的累积㶲效率都高于垃圾富氧气化的累积㶲效率。总之,从累积㶲效率角度,垃圾在含CO2气化剂中气化劣于其在空气中气化,垃圾的富氧气化未必优于其在空气中的气化。

图12 垃圾气化的累积㶲效率Fig.12 CExC efficiency for waste gasification

从垃圾气化形成的干合成气热值角度,最好的气化剂是富氧空气,空气次之,含CO2的空气最差。

从垃圾气化的冷煤气效率角度,最好的气化剂是富氧空气,其他两例难较高低。

从垃圾气化的㶲效率角度,最好的气化剂是富氧空气,空气次之,含CO2的空气最差。需要说明的是,当量比大于0.3后,㶲效率和累积㶲效率下降速度较冷煤气效率要慢,主要是因为㶲方法考虑到了合成气的焓㶲,因而比冷煤气效率要全面。

从垃圾气化的累积㶲效率角度,由于计入了气化剂获取的能量成本,导致比较结论是:富氧空气未必优于空气气化,含二氧化碳气化剂的气化劣于空气气化。

4 结 论

在垃圾气化的转换效率中采用㶲方法,提出的㶲效率和累积㶲效率比冷煤气效率更全面。

㶲方法强调合成气的焓㶲的利用潜力。当量比越大,焓㶲越大,而实际气化为了反应充分,当量比可能会大于最佳当量比,如果对合成气焓㶲加以利用,气化过程的㶲效率和累积㶲效率依然较高。

与㶲效率相比,累积㶲效率兼顾到了气化剂的获取成本,不仅讨论了气化过程本身的转换,而且还考虑到了主要相关过程(如氧气和二氧化碳的获取)的技术水平,具有重要的实践意义,可为气化剂的选取提供科学依据。

References

[1]NIKOO M B, MAHINPEY N. Simulation of biomass gasification in fluidized bed reactor using ASPEN PLUS [J]. Biomass and Bioenergy, 2008, 32 (12): 1245-1254. DOI: 10.1016/j.biombioe.2008.02.020.

[2]PEREIRA E G, DA SILVA J N, DE OLIVEIRA J L, et al. Sustainable energy: a review of gasification technologies [J]. Renewable and Sustainable Energy Reviews, 2012, 16 (7): 4753-4762. DOI: 10.1016/j.rser.2012.04.023.

[3]BARUAH D, BARUAH D C. Modeling of biomass gasification: a review [J]. Renewable and Sustainable Energy Reviews, 2014, 39: 806-815. DOI: 10.1016/j.rser.2014.07.129.

[4]ARAFT H A, JIJAKLI K. Modeling and comparative assessment of municipal solid waste gasification for energy production [J]. Waste Management, 2013, 33 (8): 1704-1713. DOI: 10.1016/j.wasman.2013.04.008.

[5]布罗章斯基. 㶲方法及其应用 [M]. 王加璇, 译. 北京: 中国电力出版社, 1996: 7-10, 77-92. Бродянский B M. Exergy Method and Its Application [M]. WANG J X, trans. Beijing: China Electric Power Press, 1996: 7-10, 77-92.

[6]PRABOWO B, UMEKI K, YAN M, et al. CO2-steam mixture for direct and indirect gasification of rice straw in a downdraft gasifier: laboratory-scale experiments and performance prediction [J]. Applied Energy, 2014, 113: 670-679. DOI: 10.1016/j.apenergy.2013.08.022.

[7]LIU H T, FENG C, XIA P, et al. Method of oxygen-enriched two-stage underground coal gasification [J]. Mining Science and Technology (China), 2011, 21 (2): 191-196. DOI: 10.1016/ j.mstc.2011.02.018.

[8]AHMED I, GUPTA A K. Characteristics of cardboard and paper gasification with CO2[J]. Applied Energy, 2009, 86 (12): 2626-2634. DOI: 10.1016/j.apenergy.2009.04.002.

[9]SIRCAR I, SANE A, WANG W, et al. Experimental and modeling study of pinewood char gasification with CO2[J]. Fuel, 2014, 119: 38-46. DOI: 10.1016/j.fuel.2013.11.026.

[10]COUTO N, SILVA V, MONTEIRO E, et al. Using an Eulerian-granular 2-D multiphase CFD model to simulate oxygen air enriched gasification of agroindustrial residues [J]. Renewable Energy, 2015, 77: 174-181. DOI: 10.1016/j.renene.2014.11.089.

[11]王正烈, 周亚平. 物理化学: 上册 [M]. 第4版. 北京: 高等教育出版社, 2001: 310-310. WANG Z L, ZHOU Y P. Physical Chemistry:Ⅰ[M]. Beijing: Higher Education Press, 2001: 310-310.

[12]SONG G H, XIAO J, ZHAO H, et al. A unified correlation for estimating specific chemical exergy of solid and liquid fuels [J]. Energy, 2012, 40 (1): 164-173. DOI: 10.1016/j.energy.2012.02.016.

[13]SZARGUT J. Chemical exergies of the elements [J]. Applied Energy, 1989, 32 (4): 269-286. DOI: 0306-2619/89.

[14]RIVERO R, GARFIAS M. Standard chemical exergy of elementsupdated [J]. Energy, 2006, 31 (15): 3310-3326. DOI: 10.1016/ j.energy.2006.03.020.

[15]SZARGUT J. Analysis of cumulative exergy consumption [J]. International Journal of Energy Research, 1987, 11 (4): 541-547. DOI: 10.1002/er.4440110410.

[16]CORBETTA M, BASSANI A, MANENTI F, et al. Multi-scale kinetic modeling and experimental investigation of syngas production from coal gasification in updraft gasifiers [J]. Energy Fuels, 2015, 29: 3972-3984.

[17]EGZERGIA S J. Poradnik Obliczania I Stosowania [M/OL]. Widawnictwo Politechniki Shlaskej, Gliwice, 2007. http://web.mit.edu/ 2.813/www/readings/APPENDIX.pdf

[18]TANG Y T, MA X Q , LAI Z Y, et al. Energy analysis and environmental impacts of a MSW oxy-fuel incineration power plant in China [J]. Energy Policy, 2013, 60: 132-141. DOI:10.1016/ j.enpol.2013.04.073.

[19]FU C, GUNDERSEN T. Using exergy analysis to reduce power consumption in air separation units for oxy-combustion processes [J]. Energy, 2012, 44 (1): 60-68. DOI: 10.1016/j.energy.2012.01.065.

[20]SUN B X, NIE Z R, GAO F. Cumulative exergy consumption (CExC) analysis of energy carriers in China [J]. International Journal of Exergy, 2014, 15:196-213.

[21]HE X, HAGG M B. Energy efficient process for CO2capture from flue gas with novel fixed-site-carrier membranes [J]. Energy Procedia, 2014, 63: 174-185. DOI: 10.1016/j.egypro.2014.11.018.

Exergy method used in selection of waste gasification agents

DONG Shaofeng1,2,3, YUAN Haoran1, WANG Yazhuo1, LU Tao1,2, CHEN Yong1

(1Guangzhou Institute of Energy Conversion, Chinese Academy of Sciences, Guangzhou 510640, Guangdong, China;

2University of Chinese Academy of Sciences, Beijing 100049, China;

3North China University of Water Resources and Electric Power, Zhengzhou 450045, Henan, China)

Abstract:As to the conversion efficiency of waste gasification, cold gas efficiency (CGE) has been traditionally used. In this paper the exergy method was adopted, and exergy efficiency and cumulative exergy consumption (CExC) efficiency were put forward. CGE, exergy efficiency and CExC efficiency were compared among three agents for waste gasification. It was found that the best agent was different according to different efficiencies. The exergy method was more comprehensive and had more practical value than traditional method. The exergy efficiency and CExC efficiency emphasized the utilization potential of enthalpy exergy carried by syngas. As the CExC efficiency took the energy cost of acquiring agents into consideration, it can provide proof for the scientific selection of agents.

Key words:exergy; gasification; syngas; exergy efficiency; cumulative exergy efficiency

中图分类号:X 705

文献标志码:A

文章编号:0438—1157(2016)06—2583—08

DOI:10.11949/j.issn.0438-1157.20151600

基金项目:广东省省院合作项目(2013B091500086);广东省专业镇项目(2012B091400011);佛山市市院合作项目(2013HK100371)。

Corresponding author:YUAN Haoran, yuanhr@ms.giec.ac.cn