两级控制在天铁中厚板控冷系统中的应用

2016-07-07段国莲天天津天铁冶金集团有限公司炼钢厂河北涉县056404

段国莲(天天津天铁冶金集团有限公司炼钢厂,河北涉县056404)

两级控制在天铁中厚板控冷系统中的应用

段国莲

(天天津天铁冶金集团有限公司炼钢厂,河北涉县056404)

[摘要]介绍了天铁中厚板基础自动化控制系统和生产过程控制系统的构成、功能配置、数据通讯、控制原理及控制模式。将两级控制系统应用于天铁中厚板控制冷却系统,通过一级、二级控制系统的无缝连接及控冷工艺,实现了数据资源共享,控冷系统的实时控制和生产过程自动化。

[关键词]两级控制;数据通讯;控制模式;设定;控冷

1 引言

天铁中厚板工程设计生产规模为每年50万t,由于该中厚板生产线工艺要求高,规格品种多,生产节奏较快,对自动化程度要求较高,因此需要稳定高效的控制系统达到精细的生产过程控制。控制冷却是热轧钢板余热后热处理技术,通过控制热轧钢材轧后冷却条件来控制奥氏组织状态、相变条件、碳化物的析出行为以及相变后钢的组织和性能,控制冷却能产生更大的强韧化效果,有更好的实际生产效果。

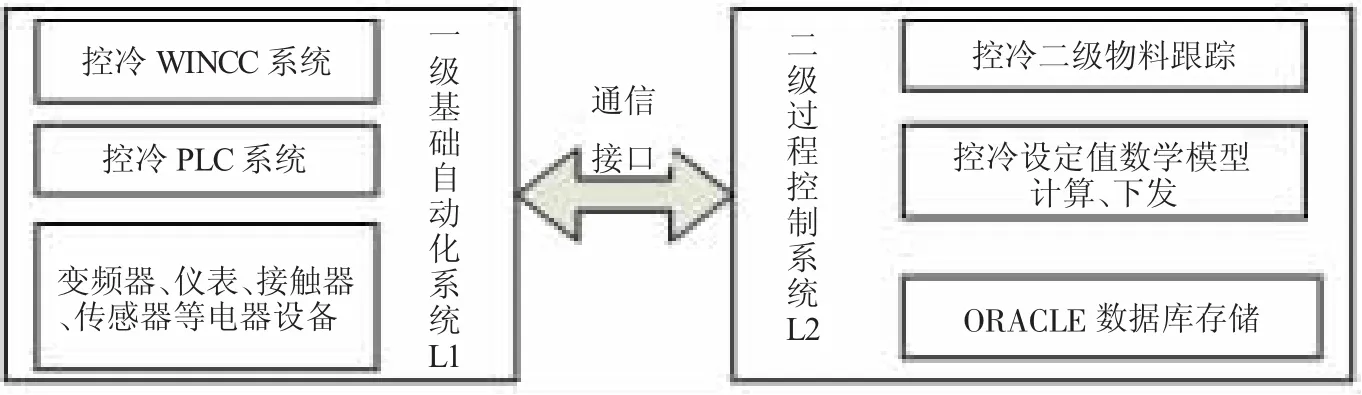

2 中厚板控冷两级控制系统原理

天铁中厚板两级控制系统由基础自动化控制系统(即一级,简称L1)和生产过程控制系统(即二级,简称L2)组成,中厚板二级系统含有必要的生产管理系统(即三级,简称L3)的部分功能,二者无缝连接,实现数据资源共享,对进入生产线的不同钢坯,采用与其相应的控制方式。完善的两级控制系统对保证产品质量、产量和降低工人劳动强度,节省人力成本,实现高效管理都大有裨益。控冷自动化系统结构如图1所示。

2.1一级系统构成

主要采用西门子S7-400系列PLC来实现对冷却水系统的自动控制,操作站的组态软件采用西门子的WinCC,它们之间的通讯采用PROFIBUS网,该系统与上级通讯采用的是工业以太网。本系统的传动部分采用施耐德的交-直-交变频调速系统。控冷自动化一级系统配置如图2所示。

2.1.1中厚板控冷PLC系统介绍

本系统以一台PLC为主站,多台同型PLC为从站,构成PLC网络。其优点是:有用户编程时,不必知道通信协议,只要按说明书编写格式即可。

由于控制冷却系统对冷却的精度要求高,所以选择西门子的PROFIBUS-DP网络。在本系统中,需要采集大量的现场数据,如压力、温度、液位等过程信号,控制各类阀门的开闭等。为了提高系统的可靠性和维护的方便性,每台泵组设有一个I/O站,系统公共部分设置一个I/O站,这些数据通过PROFIBUS-DP和CPU进行交换,进行比较精确的数据计算和传输,以达到更佳的控制效果,大大节约了能源,也延长了除鳞系统的使用寿命。

图1 控冷自动化系统结构总图

图2 控冷自动化一级系统配置图

2.1.2中厚板控冷WinCC系统介绍

人机接口模块中真正需要设计的是显示画面,并对组成画面的各控件进行编辑。工控机系统提供的显示画面类型与控制对象的工艺需求和用户的习惯要求的因素有关。通过各种画面,操作人员可以清楚地了解现场的运行状态,也可以指导控制操作的工况曲线。本设计的画面主要有:总貌显示画面、控制冷却控制画面、泵运行显示画面、蓄能站显示画面、液压润滑站画面、实时趋势画面、历史趋势画面、报警画面、回路控制画面和操作纪录画面等。

2.2中厚板控冷二级系统构成

2.2.1基本原理

控冷二级控制系统是天铁中厚板自动化系统的重要一部分。其主要功能:接收三级系统管理数据,按生产计划进行生产;完成钢板在出轧机到进矫直机间生产线上的信息跟踪和监控;根据一级PLC传递的钢板数据,进行此钢板的模型计算和设定控制,实现自学习功能。

2.2.2硬件构成

中厚板二级控制级系统的硬件由3台服务器、10台操作站、2台网络交换机、2台工程师站构成。中板局域网由加热炉、轧机、精整三点组成环形网络,L2服务器通过千兆交换机与环形网络相连,实现数据高速互换。

2.2.3软件构成

在系统软件方面,数据库服务器使用Oracle 11g数据库管理系统、应用服务器端使用Windows Server 2008网络操作系统、各服务器安装Visual Studio 2008软件及武汉威仕软件套件作为开发平台,Windows Vista操作系统作为现场工作站系统使用。Symantec Endpoint Protection防毒杀毒软件构成二级系统病毒防护网络。

2.2.4通讯配置

通讯配置包含:一级系统控冷PLC同二级应用服务器之间的报文通讯接口;二级数据库服务器同二级应用服务器之间的通讯接口。TCP/IP协议作为网络通讯协议实现连接,二进制格式的报文格式保证网络流安全快捷。控冷PLC将所有的基础自动化数据以报文格式传递给过程服务器控制系统中。二级过程控制服务器经过计算生成生产设定数据报文,再以二进制格式传递给一级PLC系统。一级PLC系统传递的报文需要分解成信号报文和数值报文,一级过程控制系统将报文通过的核心程序进行处理,然后二级系统将含有数值的报文传递给PLC时也要进行格式处理,保证解开时无误。

3 控制冷却工艺原理及系统组成

3.1控制冷却工艺原理

中厚板的控制冷却是通过控制热轧钢材轧后冷却条件来控制奥氏组织状态、相变条件、碳化物的析出行为以及相变后钢的组织和性能。冷却控制比直接由等轴晶奥氏体加热加速冷却可以产生更大的增韧效果,在实际成产中取得较好的效果,并进一步细化铁素体和珠光体分布均匀。快速冷却能够增加钢板的强度,而不损坏其韧性。

3.2供水系统

供水系统包括车间外高位水箱及配套的水泵、过滤器。冷却水由高位水箱供应。高位水箱设置在厂房外,保证出水稳压、稳流、稳量。

3.3流量控制装置

每组上集管和每两组下集管都装有流量调节蝶阀,电磁流量计和手动蝶阀。手动蝶阀用于设备维修或设备出现故障时人工关断各组冷却单元的供水管路,平时为常开状态。流量调节蝶阀是冷却系统中改变上下集管冷却水流量的核心装置。

3.4侧喷装置

四侧喷雾装置设置在冷却区内,分别控制头部1组、尾部1组、2组的控制冷却系统。侧喷可以横向向钢板表面喷水,打破钢板表面的蒸汽膜,提高冷却水的冷却能力。

3.5压缩空气吹扫装置

在控冷区的出口处安装压缩空气吹扫,避免残留的水不均匀冷却钢板表面,保证出口温度测量仪和热金属检测器的精度,同时避免钢板表面的残留水带至矫直机。

4 两级控制系统在控冷中的应用

4.1二级功能实现原理

在天铁中厚板生产中,二级的角色是管理、协调和控制功能。首先二级系统接受三级下达的生产计划后,生产管理人员根据信息进行排产,对进入生产线的钢坯安排轧制批次号、操作站信息录入,各个工艺环节精确跟踪,如钢号、规格、钢种,及经过各工艺环节的时间、温度、是否有异常等。在进入控冷区前将数据信息传递给应用服务器,数学模型计算出控冷规程,将设定值信息下发给一级PLC及测厚系统。另外不断接收一级上传的信息,交汇处理后发布在各二级操作站画面供工艺及管理人员实时了解信息。

4.2一级功能实现原理

在天铁中厚板生产中,一级的角色是具体执行者,根据不同的钢板执行不同的规程、采取不同的控制方式,一级直接控制现场设备运行,对安全生产起到关键作用。在控冷环节根据二级或操作员下发指令进行PID调节,控制调节阀开度、各集管开启顺序等,将各监测仪表实时数据,如开冷温度、返红温度、各集管水流量、钢板位置等信息传递给二级,进行规程计算和自学习。

4.3控制冷却系统的控制方式

根据轧机PLC发送的最后道次轧制信号,二级服务器发送的钢板跟踪数据,如规格、品种、终轧温度等信息,结合位置传感器的位置检测和测量温度结果,由二级服务器模型计算或人工确定冷却工艺参数。依据跟踪信号各组集管和侧喷按顺序逐次开启。钢板尾部离开各组集管和侧喷时,依次关闭各组集管以及侧喷装置。钢板头部即将出控冷区时,压缩空气吹扫装置开启,吹干净钢板表面冷却水,有利于出口测温仪的测量精度和热金属检测器的可靠工作,同时避免钢板表面的残留水带至矫直机。在进矫直前测量冷却后温度和返红温度后,完成钢板矫直。控冷PLC将测量数据传给二级服务器,并准备下一块钢板的冷却,轧后冷却工艺流程见图3。

图3 轧后冷却工艺流程

4.4控制冷却系统控制模式

4.4.1全自动模式

在现场各仪表正常运行情况下,控冷PLC将数据传递给过程控制系统,实现钢板的精确跟踪,过程服务器将形成的跟踪数据如钢板号、规格、钢中信息通过数学模型进行计算,得到此钢板的控冷规程设定值。然后,将这些设定值传给控冷PLC,对阀门进行开关或调节;控冷结束记录本块钢板的控冷工艺参数,并记录有效规程可供半自动和手动操作时人工调用;同时,二级系统服务器根据PLC传来的实际测量结果,如终轧温度、控冷后温度、规格,调用数学模型自学习计算,将结果与下一块钢板信息结合,得出下一块钢板的控冷设定值。

4.4.2半自动模式

操作员可以调用计算机已经存储的控冷规程或者由操作员将冷却制度和规程通过WINCC设定,一级PLC根据设定的参数实现对在线钢板控冷过程的控制。在半自动方式下,各级管的时序控制是由PLC自动控制执行的,过程服务器参与控制。

半自动模式多在测温仪表故障或控冷过程计算机模型计算出现问题时采用。

4.4.3手动模式

由岗位人员按标准规范进行钢板、钢级、终轧温度、回温要求,人工设定各集管水量、集管开启组数,并根据该位置的板开闭套管和辊速控制。手动模式不需要PDI数据。

4.5控制冷却系统功能

实现控制冷却过程的自动控制和手动控制,并留有与轧机过程机的通用接口;每组喷射装置的上、下水量,水压,水温,辊道速度及冷却前后钢板温度可在控制冷却操作台WINCC上显示出来;整个控制冷却水冷却系统形成一个闭路循环系统;每组上集管和每两组下集管水量可以自动调节和单独开闭,水的比例可以单独调整,以确保表面上均匀的冷却。二级系统根据钢板跟踪数据,如钢种、规格、终轧温度、返红温度控制冷却速度、所需水流量的要求实现控冷规程的自计算,通过调节水流量,保证了钢板达到目标温度和均匀的温度分布;控冷辊道速度与FM /HL等前后工艺进行匹配,进行速度设定和反馈。

5 结束语

天铁中厚板控冷系统由一级、二级控制系统无缝衔接,实现了控制冷却系统的实时控制和生产过程自动化;实现了物流、数据流的统一和畅通,更便于合理组织生产与优化管理。

参考文献

[1]王有铭.钢材的控制轧制和控制冷却[M].北京:冶金工业出版社,1995.

[2]张凤珊.电气控制及可编程序控制器[M].2版.北京:中国轻工业出版社,2006.

[3]翁宇庆.轧钢新技术3000问(板带暨轧辊分册)[M].北京:中国科学技术出版社,2005..

Application of Two Level Control to Cooling Control System of Tiantie Heavy and Medium Plate Mill

DUAN Guo-lian

(Steel-making Plant,Tianjin Tiantie Metallurgy Group Co.,Ltd.,She County,Heibei Province,China 056404)

AbstractThe paper introduces the constitution,configuration,data communication,control principle and control mode of basic automatic control system and process control system at Heavy and Medium Plate Mill of Tiantie Group. Two level control system was applied to the cooling control system of Tiantie Heavy and Medium Plate Mill. Level I and level II systems were connected seamlessly and cooling control process was adopted. Data resource sharing,real time control over cooling control system and production process automation were achieved.

Key wordstwo level control;data communication;control mode;setting;cooling control

doi:10.3969/j.issn.1006-110X.2016.03.013

收稿日期:2016- 02- 10修回日期:2016- 02- 25

作者简介:段国莲(1981—),女,主要从事自动化控制工作。