扇形段液压故障的分析与处理

2016-07-07天津天铁冶金集团热轧板有限公司河北涉县056404

王 顺,杨 刚(天津天铁冶金集团热轧板有限公司,河北涉县056404)

扇形段液压故障的分析与处理

王顺,杨刚

(天津天铁冶金集团热轧板有限公司,河北涉县056404)

[摘要]针对天铁热轧板公司连铸车间扇形段动态轻压下系统液压故障,分析出其产生原因为上框架动作过程中油缸下腔没有进油,通过整体更换缸控制阀块,使扇形段动态轻压下系统恢复正常,保证了生产的稳定顺行。

[关键词]扇形段;动态轻压下系统;段控制器;夹紧缸;液压阀组

1 引言

天铁热轧板公司二号板坯连铸机由西门子奥钢联公司(VAI)设计完成,主体设备采用全部进口,于2008年7月投产运行。二号板坯连铸机采用了当时比较先进的扇形段动态轻压下系统,该系统相较于没有采用动态轻压下系统的天铁热轧板公司一号板坯连铸机,最大的优势就是能够根据板坯内部结晶状况在线动态实时调整扇形段辊缝开口度,实现板坯内部缺陷的二次结晶,大大改善板坯内部质量,提高板坯成材率。

2 扇形段动态轻压下系统故障

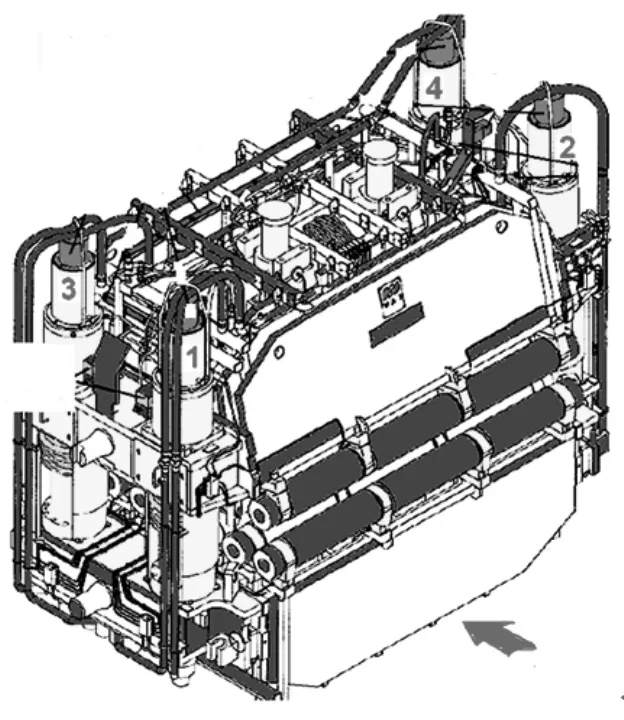

扇形段动态轻压下系统主要组成部分包括计算机软件控制系统、电气控制线路、扇形段机旁控制单元(段控制器)、扇形段机上组成部分。扇形段机上组成部分如图1所示,主要包括1#~4#扇形段夹紧缸及其对应的控制阀块、电气连接装置及其线路等。

图1 扇形段动态轻压下系统

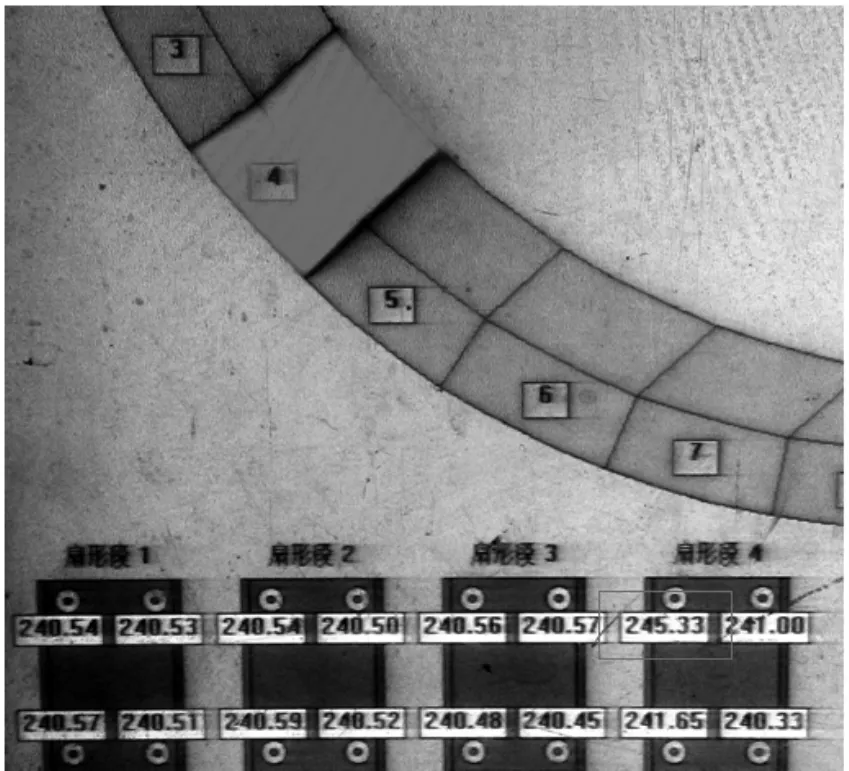

2015年9月30日,天铁热轧板公司连铸车间乙作业区夜班在二号连铸机正常送引锭过程中,发现白班刚上线的3流4段机前监控画面显示报警,扇形段驱动辊压下后1#缸辊缝被抬起,其余液压缸存在抬起趋势,具体报警画面如图2所示。

从图2中可知,二号板坯连铸机3流4段在送引锭过程中扇形段动态轻压下系统辊缝设定值为240.50 mm。当送引锭至4段位置扇形段驱动辊压下,此时4段机前画面出现报警,从画面中可以看出,3流4段1#缸辊缝数值为245.33 mm,该扇形段其它3个夹紧缸也有不同程度抬起趋势。

图2 机前显示画面

根据以上数值信息初步判断3流4段扇形段动态轻压下液压系统或存在异常。当晚设备检修人员到现场后排查了3流4段扇形段动态轻压下系统电磁阀得电未见异常。随后对1#缸所属阀组中安全阀进行适当调整,电气检修人员排查了该扇形段电气系统,未见异常,岗位操作人员采取了屏蔽措施,在线按计划开浇,后因炼钢系统RH炉故障原因,二号机两流钢种CC04一炉终浇。

3 故障处理与分析

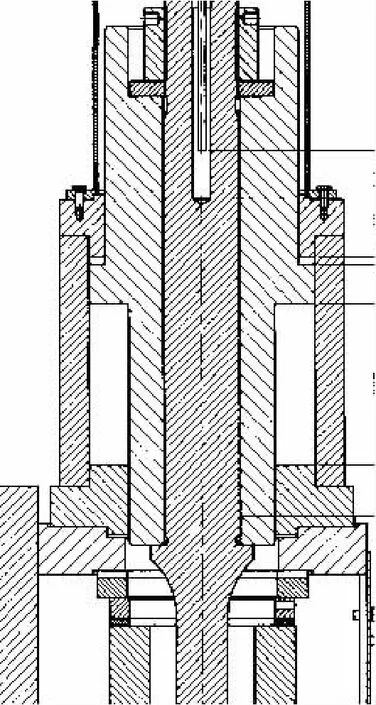

液压阀组控制原理如图3所示。2015年9月30日天铁热轧板公司连铸车间丙作业区白班,设备、电气检修人员到现场后根据二号板坯连铸机扇形段动态轻压下液压系统控制原理,并且深入了解了夜班故障现象及处理情况后,采取了以下措施。

图3 液压阀组控制原理图

3.1初始复位

设备、电气、岗位操作人员首先对3流4段在空载状态下的液压系统进行了调试,从段控制器辊缝数值的变化来看:

手动模式下1#缸上升速度快于其它3个缸,下降速度慢于其它3个缸,超出4个油缸许用同步误差,段控制器锁死,校验模式下4个缸复位最大辊缝。

从空载调试的情况来看,不排除电气控制系统和液压系统故障。因此电气检修人员对段控制器控制系统、机上电气控制元器件整体进行了排查,未发现异常。

设备检修人员对1#缸控制阀组中由于夜班误动的安全阀重新进行了调整、复位,按照原有标记进行了锁死。电气操作人员随后手动模式空载状态下段控制器调试,3流4段上升、下降各3次,之前状况基本消除。经与岗位操作人员沟通,试送引锭杆,确认处理结果。

3.2故障分析

12∶30左右检修人员接到岗位操作人员反馈3 流4段在送引锭开浇准备过程中出现报警,机前画面如图2所示,此时驱动辊处于压下状态。

从图3原理图上可知,当驱动辊压下时整个扇形段上框架受到引锭杆反作用力,为了保持整个扇形段上框架不发生被抬起的状态,夹紧油缸下腔必须进油保压,才能抵消整个扇形段上框架受到的引锭杆反作用力,实现上框架的受力平衡。

夹紧缸工作原理如图4所示。

图4 夹紧缸工作原理

因此出现图2所示报警状态可以初步判断1#夹紧缸液压控制系统出现了问题。

依据排查先易后难的方向,结合图3夹紧缸阀组液压原理图,首先确认是否液控单向阀出现问题,由于整个阀组包括阀块备件紧缺,因此只能从线下套件上拆用备件,在单向阀的更换作业上消耗较长时间。液控单向阀更换完毕后,开启阀门重新试压引锭杆依然报警,说明问题不在单向阀上。

进一步判断可能是换向阀出现问题,随即更换换向阀作业,重新压下调试,依然报警。

由于主油路压力正常,判断油缸控制阀组油路或缸内可能存在问题,因此决定对阀组或缸体进油情况进行排查。

引锭杆归于存放位待命,3流4段处于空载状态,油缸上、下腔及阀组P、A、B口连接测压软管,段控制器动作,分别查看软管出油情况,初始状态连接油缸A口的软管排出部分压力空气,未见出油,段控制器显示依然1#缸上升速度快于其余3缸,下降速度慢于其余3缸。

后测压软管连接P、B口,P口出油,压力显示正常,B口出油正常。后经3次反复确认,最终认为1#缸A口始终没有油,也就是上框架动作过程中油缸下腔没有进油。

3.3故障排除

由于问题原因基本确定,考虑17∶30二号板坯连铸机计划开浇,因此决定采取整体更换3流4段1#缸控制阀块的方案。

由于整体阀块备件紧缺,只能从离线套件拆阀块备件,在线拆、装阀块时由于受到空间、环境限制,作业时间长,造成在17∶30 1#缸整体阀块才能更换完毕。

岗位操作人员空载调试段控制器显示4个油缸上升、下降速度在可用范围,送引锭准备驱动辊压下机前画面显示正常,辊缝数值没有变化,具备开浇条件。

由于17∶30二号板坯连铸机3流不具备开浇条件,4流先行开浇,18∶00时3流具备条件后送引锭,未见异常,跟踪开浇过程30 min以上,扇形段动态轻压下系统一切正常,故障消除。

4 结束语

通过对该起故障处理过程的梳理与总结,不难得出一些经验和教训:故障或事故的处理必须建立在理论基础和现场状况充分了解和掌握的前提下;故障或事故的处理一般坚持先行排查容易出故障或引起事故的点或零部件,既节省时间,还可节约经济成本。此次故障的处理过程中发现该扇形段在离线维修校验辊缝过程中存在夹紧缸动作异常情况,只是四个夹紧缸辊缝相差不是很悬殊,加上驱动辊没有负载等因素,该重要信息被忽略了。因此在扇形段上线之前的隐患排查与处理显得更为重要,可避免类似故障的再次发生,同时为以后同类故障的快速处理提供参考。

参考文献

[1]谢长川,张炯明,王新华,等.动态轻压下技术的研发及运用[J].钢铁,2009,44(12):100- 104.

[2]谢长川,王新华,张炯明.板坯连铸动态轻压下扇形段的受力分析和应用[J].特殊钢,2009,30(5):22- 24.

[3]田陆,王文旺,杨建.板坯连铸机动态轻压下系统辊缝误差分析[J].冶金自动化,2011(S1):52- 54.

[4]梅明友,余亿坤,赵泽文,等.扇形段夹紧液压回路的改进[J].机床与液压,2014(10):205- 206.

[5]李文丁,李娟.双流板坯连铸机扇形段液压系统实际应用及优化[J].河南科技(上半月),2013(17):77.

[6]姜继海,宋锦春.液压与气压传动[M].北京:高等教育出版社,2002.

[7]马振福.液压与气压传动[M].北京:机械工业出版社,2008.

Analysis and Handling of Segment Hydraulic Fault

WANG Shun and YANG Gang

(Hot Rolling Plate Mill,Tianjin Tiantie Metallurgy Group Co.,Ltd.,She County,Heibei Province,China 056404)

AbstractThe author analyzes the hydraulic fault of segment dynamic soft reduction system at the casting plant of Tiantie Hot Rolling Plate Mill and found the cause as no incoming oil at the lower cavity of the cylinder during the movement of upper frame. After changing the complete control valve block for the cylinder,segment dynamic soft reduction system returned to normal conditions. The stable and smooth production was ensured.

Key wordssegment;dynamic soft reduction system;segment controller;clamping cylinder;hydraulic valve block

doi:10.3969/j.issn.1006-110X.2016.03.021

收稿日期:2016- 02- 08修回日期:2016- 02- 25

作者简介:王顺(1984—),男,主要从事设备管理方面的研究工作。